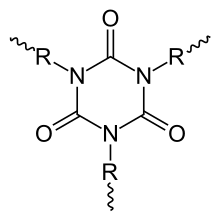

El poliisocianurato ( / ˌ p ɒ l ɪ ˌ aɪ s oʊ s aɪ ˈ æ nj ʊər eɪ t / ), también conocido como PIR , poliol o ISO , es un plástico termoendurecible [1] que normalmente se produce como espuma y se utiliza como aislamiento térmico rígido . Los materiales de partida son similares a los utilizados en el poliuretano (PUR) excepto que la proporción de metileno difenil diisocianato (MDI) es mayor y se utiliza un poliol derivado de poliéster en la reacción en lugar de un poliéter poliol . La estructura química resultante es significativamente diferente, ya que los grupos isocianato en el MDI se trimerizan para formar grupos isocianurato que los polioles unen entre sí, dando una estructura polimérica compleja. [2]

La reacción de (MDI) y poliol tiene lugar a temperaturas más altas en comparación con la temperatura de reacción para la fabricación de PUR. A estas temperaturas elevadas y en presencia de catalizadores específicos, el MDI reaccionará primero consigo mismo, produciendo una molécula rígida en forma de anillo, que es un intermedio reactivo (un compuesto de isocianurato de triisocianato). El MDI restante y el triisocianato reaccionan con el poliol para formar un polímero complejo de poli(uretano-isocianurato) (de ahí el uso de la abreviatura PUI como alternativa a PIR), que se espuma en presencia de un agente de soplado adecuado. Este polímero de isocianurato tiene una estructura molecular relativamente fuerte, debido a la combinación de fuertes enlaces químicos , la estructura de anillo del isocianurato y una alta densidad de enlaces cruzados, cada uno de los cuales contribuye a la mayor rigidez que se encuentra en poliuretanos comparables. La mayor fuerza de unión también significa que son más difíciles de romper y, como resultado, una espuma PIR es química y térmicamente más estable: se informa que la ruptura de los enlaces de isocianurato comienza por encima de los 200 °C, en comparación con el uretano entre 100 y 110 °C.

El PIR normalmente tiene una relación MDI/poliol, también llamada índice (basado en la estequiometría isocianato/poliol para producir uretano solo), superior a 180. En comparación, los índices de PUR normalmente rondan los 100. A medida que el índice aumenta la rigidez del material, también aumenta la fragilidad, aunque la correlación no es lineal. Según la aplicación del producto, puede ser deseable una mayor rigidez, estabilidad química y/o térmica . Por ello, los fabricantes de PIR pueden ofrecer múltiples productos con densidades idénticas pero diferentes índices en un intento de lograr un rendimiento óptimo para el uso final.

El PIR se produce típicamente como una espuma y se utiliza como aislamiento térmico rígido. Su conductividad térmica tiene un valor típico de 0,023 W/(m·K) (0,16 BTU·in/(hr·ft 2 ·°F)) dependiendo de la relación perímetro:área. [3] Los paneles de espuma PIR laminados con papel de aluminio puro gofrado se utilizan para la fabricación de conductos preaislados que se utilizan para sistemas de calefacción, ventilación y aire acondicionado. Los paneles sándwich PIR prefabricados se fabrican con revestimientos de acero corrugado protegidos contra la corrosión adheridos a un núcleo de espuma PIR y se utilizan ampliamente como aislamiento de techos y paredes verticales (por ejemplo, para almacenes, fábricas, edificios de oficinas, etc.). Otros usos típicos de las espumas PIR incluyen el aislamiento de tuberías industriales y comerciales y los medios de tallado/mecanizado (que compiten con el poliestireno expandido y las espumas rígidas de poliuretano).

La eficacia del aislamiento de una envolvente de un edificio puede verse comprometida por los huecos resultantes de la contracción de los paneles individuales. Los criterios de fabricación exigen que la contracción se limite a menos del 1% [ cita requerida ] (anteriormente, el 2% [ cita requerida ] ). [4] Incluso cuando la contracción se limita a un valor sustancialmente inferior a este límite, los huecos resultantes alrededor del perímetro de cada panel pueden reducir la eficacia del aislamiento, especialmente si se supone que los paneles proporcionan una barrera de vapor/infiltración. Las capas múltiples con juntas escalonadas, solapadas o machihembradas reducen en gran medida estos problemas. Los poliisocianuratos de diisocianato de isoforona también se utilizan en la preparación de revestimientos de poliuretano basados en polioles acrílicos [5] y polioles de poliéter. [6]

El aislamiento PIR puede ser un irritante mecánico para la piel, los ojos y el sistema respiratorio superior durante su fabricación (como el polvo). [7] No se han encontrado riesgos estadísticamente significativos de enfermedades respiratorias en los estudios. [8] [ se necesita una mejor fuente ]

A veces se afirma que el PIR es retardante al fuego o que contiene retardantes al fuego, pero estos describen los resultados de "pruebas a pequeña escala" y "no reflejan [todos] los peligros en condiciones de incendio reales"; [9] [ se necesita una mejor fuente ] el alcance de los peligros del fuego incluye no solo la resistencia al fuego sino también el alcance de los subproductos tóxicos de diferentes escenarios de incendio.

Un estudio de 2011 sobre la toxicidad del fuego de los materiales aislantes en el Centro de Ciencias del Fuego y los Riesgos de la Universidad de Central Lancashire estudió el PIR y otros materiales de uso común en condiciones más realistas y de mayor alcance representativas de una gama más amplia de riesgos de incendio, y observó que la mayoría de las muertes por incendio se debían a la inhalación de productos tóxicos. El estudio evaluó el grado en que se liberaban los productos tóxicos, analizando la toxicidad, los perfiles de liberación temporal y la letalidad de las dosis liberadas, en una variedad de incendios con llamas, sin llamas y mal ventilados, y concluyó que el PIR generalmente liberaba un nivel considerablemente más alto de productos tóxicos que los otros materiales aislantes estudiados (PIR > PUR > EPS > PHF; también se estudiaron lanas de vidrio y de roca). [10] En particular, se reconoce que el cianuro de hidrógeno contribuye significativamente a la toxicidad del fuego de las espumas PIR (y PUR). [11]

Se propuso el uso externo de paneles de aislamiento PIR (citados como los productos FR4000 y FR5000 de Celotex, una empresa de Saint-Gobain ) [12] en la remodelación de la Torre Grenfell , en Londres, con tramos verticales y horizontales de 100 mm y 150 mm de espesor respectivamente; [13] posteriormente, "la empresa Celotex de Ipswich confirmó que proporcionó materiales de aislamiento para la remodelación". [14] El 14 de junio de 2017, el bloque de apartamentos, en 15 minutos, quedó envuelto en llamas desde el cuarto piso hasta el piso 24 superior. La investigación pública sobre el incendio determinó que el material de revestimiento Celotex fue una de las principales causas de la rápida propagación del fuego, ya que eran mucho más inflamables de lo permitido por las regulaciones de construcción. Celotex engañó a los reguladores sobre el rendimiento del revestimiento contra incendios al agregar en secreto materiales retardantes de fuego a los paneles de revestimiento que se usaron durante las pruebas de seguridad. [15]