Un soldador es una herramienta manual que se utiliza para soldar . Suministra calor para fundir la soldadura de modo que pueda fluir hacia la unión entre dos piezas de trabajo.

Un soldador se compone de una punta de metal calentada (la punta ) y un mango aislado. El calentamiento se consigue a menudo eléctricamente, haciendo pasar una corriente eléctrica (suministrada a través de un cable eléctrico o cables de batería) a través de un elemento calefactor resistivo . Los soldadores inalámbricos se pueden calentar mediante la combustión de gas almacenado en un pequeño tanque, a menudo utilizando un calentador catalítico en lugar de una llama. Los soldadores simples, menos utilizados hoy que en el pasado, eran simplemente una gran punta de cobre en un mango, calentada en una llama.

La soldadura se funde a aproximadamente 185 °C (365 °F). Los soldadores están diseñados para alcanzar un rango de temperatura de 200 a 480 °C (392 a 896 °F). [1]

Los soldadores se utilizan con mayor frecuencia para instalaciones, reparaciones y trabajos de producción limitada en el ensamblaje de dispositivos electrónicos . Las líneas de producción de gran volumen utilizan otros métodos de soldadura. [2] Los soldadores grandes se pueden utilizar para soldar juntas en objetos de chapa metálica. Los usos menos comunes incluyen la pirograbado (quemar diseños en madera) y la soldadura de plástico (como alternativa a la soldadura ultrasónica ).

Antes del desarrollo de los soldadores eléctricos, el soldador típico consistía en un bloque de cobre , con una punta de forma apropiada, apoyado sobre una varilla de hierro y sujeto en un mango de madera. Inmediatamente antes de su uso, el soldador se calentaba sobre el fuego o en un brasero de carbón , y tenía que ser recalentado cuando se enfriaba demasiado para su uso. Los soldadores fueron utilizados principalmente por hojalateros y caldereros para trabajar con chapa fina . [3]

Se necesitaba un bloque de cobre de gran tamaño para tener la capacidad térmica suficiente para proporcionar calor útil después de retirarlo del fuego, y el cobre es caro. Esto llevó al desarrollo de soldadores que tenían una pequeña punta de cobre unida a un bloque de hierro fundido económico . [4] Algunos soldadores incluso tenían puntas de cobre extraíbles y reemplazables. [5]

El primer soldador eléctrico tenía una punta de platino muy ligera que se calentaba mediante una corriente eléctrica que fluía a través de la punta. [6] En 1889, se estaban desarrollando soldadores eléctricos con un cable de resistencia enrollado alrededor del extremo posterior del cabezal de cobre y encerrado en una carcasa protectora. [7] Alternativamente, el elemento calefactor podía estar encerrado en un cabezal de cobre hueco relativamente ligero. [8]

En 1894, la American Electrical Heater Company comenzó a fabricar soldadores eléctricos a gran escala en Detroit. Comenzaron a producirlos y poco después la American Electrical Heater Company lanzó su línea de soldadores. En 1905, la revista Scientific American publicó un tutorial sobre cómo fabricar un soldador que explica claramente cómo se fabricaban los primeros. [9]

En 1921, una empresa alemana fundada por Ernst Sachs desarrolló un soldador eléctrico similar al de la American Electrical Heater Company. En 1926, William Alferink solicitó una patente para la primera estación de soldadura. [10] [11]

En 1946, Carl E. Weller solicitó una patente para su pistola de soldar que podía calentar instantáneamente y comenzó la producción del "Speedy Iron" en Pensilvania. [12] Fue fabricado a través de la Weller Manufacturing Company, y este producto fue la primera pistola de soldadura térmica instantánea. Unos años más tarde, lanzaron al mercado un soldador con temperatura autoajustable. En 1951, la empresa WEN Products comenzó a fabricar su propio soldador instantáneo. Después de un juicio de tres años, Weller ganó por violación de patente. [11]

En 1960 Weller obtuvo la patente del soldador "Magnastat", renovada en 1964 y 1971. [13] Este soldador podía controlar la temperatura mediante una punta magnética sensible a la temperatura. El "Magnastat" se convirtió en un éxito de ventas y fue incluido en la estación de soldadura W-TCP en 1967. De hecho, dentro de la patente, a modo de descripción complementaria, se define lo que hoy se ha convertido en el " factor de forma " de facto , valga la redundancia, de la gran mayoría de los soldadores chinos y japoneses actuales: Hako, Baku, etc... La patente, ahora expirada, que incluso Weller ha dejado de utilizar en algunos modelos, describía un tubo exterior que sujetaba la punta de cobre recubierta, sujeta con una tuerca al mango. [14]

Ubicada en el extremo trasero remoto del tubo de extracción 26, y sujeta a él por la brida periférica 27, hay una tuerca roscada 28 que gira libremente, adaptada para enroscarse alrededor del perno receptor de tuerca 29 de la brida de cubierta 21 para atraer la punta 11 hasta su acoplamiento adecuado.

Para trabajos eléctricos y electrónicos, se utiliza un soldador de baja potencia, con una potencia nominal entre 15 y 35 vatios . Hay disponibles potencias más altas, pero no funcionan a temperaturas más altas; en cambio, hay más calor disponible para realizar conexiones soldadas a cosas con gran capacidad térmica , por ejemplo, un chasis de metal. [15] Algunos soldadores están controlados por temperatura, funcionando a una temperatura fija de la misma manera que una estación de soldadura, con mayor potencia disponible para juntas con gran capacidad térmica. Los soldadores simples funcionan a una temperatura no controlada determinada por el equilibrio térmico ; cuando calientan algo grande, su temperatura baja.

Una variación es el soldador Scope , común en Australia, que funciona con una fuente de bajo voltaje, como un transformador o una batería, y se calienta en segundos cuando el usuario empuja el protector del pulgar, que luego actúa como controlador de calor.

Las planchas pequeñas calentadas por una batería o por la combustión de un gas como el butano en un pequeño tanque autónomo se pueden utilizar cuando no se dispone de electricidad o se requiere un funcionamiento inalámbrico. La temperatura de funcionamiento de estas planchas no se regula directamente; las planchas a gas pueden cambiar la potencia ajustando el flujo de gas. Las planchas a gas pueden tener puntas intercambiables, incluidas puntas de soldadura de diferentes tamaños, un cuchillo caliente para cortar plásticos, un soplete en miniatura con una llama caliente y un pequeño soplador de aire caliente para aplicaciones como el encogimiento de tubos termorretráctiles .

Los soldadores simples alcanzan una temperatura determinada por el equilibrio térmico, que depende de la potencia de entrada y del enfriamiento por parte del entorno y de los materiales con los que entran en contacto. La temperatura del soldador bajará cuando entre en contacto con una gran masa de metal, como un chasis; un soldador pequeño perderá demasiada temperatura para soldar una conexión grande. Los soldadores más avanzados para su uso en electrónica tienen un mecanismo con un sensor de temperatura y un método de control de temperatura para mantener estable la temperatura de la punta; hay más potencia disponible si la conexión es grande. Los soldadores con control de temperatura pueden ser independientes o pueden comprender un cabezal con un elemento calefactor y una punta, controlados por una base llamada estación de soldadura, con circuitos de control y ajuste de temperatura y, a veces, pantalla.

Se utilizan diversos medios para controlar la temperatura. El más simple de ellos es un control de potencia variable, muy parecido a un regulador de intensidad de luz , que cambia la temperatura de equilibrio de la plancha sin medir o regular automáticamente la temperatura. Otro tipo de sistema utiliza un termostato , a menudo dentro de la punta de la plancha, que enciende y apaga automáticamente la energía del elemento. Se puede utilizar un sensor térmico, como un termopar, junto con circuitos para monitorear la temperatura de la punta y ajustar la potencia suministrada al elemento calefactor para mantener una temperatura deseada. [15] [16] En algunos modelos, el firmware para los circuitos de control es un software gratuito que puede ser modificado por el usuario final. [17] [18] [19]

Otro método consiste en utilizar puntas de soldadura magnetizadas que pierden sus propiedades magnéticas a una temperatura específica, el punto de Curie . Mientras la punta sea magnética, cierra un interruptor para suministrar energía al elemento calefactor. Cuando supera la temperatura de diseño, abre los contactos y se enfría hasta que la temperatura desciende lo suficiente como para restablecer la magnetización. Los soldadores de punto de Curie más complejos hacen circular una corriente alterna de alta frecuencia a través de la punta, utilizando la física magnética para dirigir el calentamiento solo donde la superficie de la punta cae por debajo del punto de Curie. [20]

Una estación de soldadura tiene un control de temperatura y consta de una fuente de alimentación eléctrica, circuitos de control con posibilidad de ajuste de temperatura y pantalla por parte del usuario, y un soldador o cabezal de soldadura con un sensor de temperatura de la punta. La estación normalmente tendrá un soporte para el soldador cuando no esté en uso y una esponja húmeda para limpiar. Se utiliza más comúnmente para soldar componentes electrónicos. Se pueden combinar otras funciones; por ejemplo, una estación de retrabajo , principalmente para componentes de montaje superficial , puede tener una pistola de aire caliente , una herramienta de recogida de vacío y un cabezal de soldadura; una estación de desoldadura tendrá un cabezal de desoldadura con bomba de vacío para desoldar componentes de orificios pasantes y un cabezal de soldador.

Para soldar y desoldar pequeños componentes de montaje superficial con dos terminales, como algunos enlaces, resistencias, condensadores y diodos, se pueden utilizar pinzas de soldadura; pueden ser independientes o controladas desde una estación de soldadura. Las pinzas tienen dos puntas calentadas montadas en brazos cuya separación se puede variar manualmente apretando suavemente contra la fuerza del resorte, como pinzas simples ; las puntas se aplican a los dos extremos del componente. El propósito principal de las pinzas de soldadura es fundir la soldadura en el lugar correcto; los componentes generalmente se mueven con pinzas simples o con un recogedor de vacío.

Un cuchillo caliente es una forma de soldador equipado con una hoja de doble filo que se coloca sobre un elemento calefactor. Estas herramientas pueden alcanzar temperaturas de hasta 1000 grados Fahrenheit (538 grados Celsius), lo que permite cortar telas y materiales de espuma sin preocuparse por que se deshilachen o formen bolitas. Los cuchillos calientes se pueden utilizar en aplicaciones automotrices, marinas y de alfombras, así como en otros usos industriales y personales. [21]

Un soporte para soldador mantiene el soldador alejado de materiales inflamables y, a menudo, también viene con una esponja de celulosa y un recipiente para fundente para limpiar la punta. Algunos soldadores para uso continuo y profesional vienen con una estación de soldadura, que permite ajustar la temperatura exacta de la punta, mantenerla constante y, a veces, mostrarla.

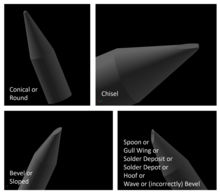

La mayoría de los soldadores para electrónica tienen puntas intercambiables, también conocidas como puntas , que varían en tamaño y forma para diferentes tipos de trabajo. [22] [23] [15] Las formas de punta comunes incluyen: bisel , cincel , [24] [25] y cónica . [24] [25] Un ejemplo de una punta más especializada es la de cuchara o ala de gaviota, que presenta concavidad. Vea la imagen para ver representaciones de algunas formas de punta diferentes y algunos de los nombres que se les dan.

Las puntas piramidales con una cara plana triangular y las puntas de cincel con una cara plana ancha son útiles para soldar chapa metálica . Las puntas de cincel cónicas finas o ahusadas se utilizan normalmente para trabajos de electrónica. Las puntas pueden ser rectas o tener una curva. Hay disponibles puntas cóncavas o con mecha con una cara de cincel con un hueco cóncavo en la cara plana para sujetar una pequeña cantidad de soldadura. [26] [27] La selección de la punta depende del tipo de trabajo y del acceso a la unión; soldar circuitos integrados de montaje superficial con un paso de 0,5 mm, por ejemplo, es bastante diferente de soldar una conexión de orificio pasante a un área grande. Se dice que un hueco cóncavo en la punta ayuda a evitar el puenteo de cables muy espaciados; se recomiendan diferentes formas para corregir el puenteo que se ha producido. [28] Debido a las restricciones de patentes, no todos los fabricantes ofrecen puntas cóncavas en todas partes; en particular, existen restricciones en los EE. UU. [28]

Las puntas de cobre más antiguas y baratas suelen tener una punta de cobre desnudo, a la que se le da forma con una lima o papel de lija. [ cita requerida ] Esta se disuelve gradualmente en la soldadura, sufriendo picaduras y erosión de la forma. [ cita requerida ] Las puntas de cobre a veces se liman cuando se desgastan. Las puntas de cobre revestidas de hierro se han vuelto cada vez más populares desde la década de 1980. [ cita requerida ] Debido a que el hierro no se disuelve fácilmente con la soldadura fundida, la punta revestida es más duradera que una de cobre desnudo, aunque eventualmente se desgastará y necesitará ser reemplazada. [ cita requerida ] Esto es especialmente importante cuando se trabaja a las temperaturas más altas necesarias para las soldaduras modernas sin plomo. [ cita requerida ] Las puntas de hierro macizo y acero rara vez se utilizan porque almacenan menos calor, lo conducen mal y la oxidación puede romper el elemento calefactor. [ cita requerida ]

Las puntas revestidas de hierro pueden tener una capa de níquel entre el núcleo de cobre y la superficie de hierro. [22] Se puede utilizar un revestimiento exterior de níquel-cromo más atrás de la punta, ya que la soldadura no se adhiere bien a este material: esto evita que la soldadura humedezca partes de la punta donde no sería deseado. [22]

Algunas boquillas tienen un calentador y un sensor de temperatura basado en termopar incorporado para facilitar un control de temperatura más preciso (TS100 y T12, por ejemplo).

Cuando la punta de hierro se oxida y se acumula fundente quemado en ella, la soldadura ya no humedece la punta, lo que impide la transferencia de calor y dificulta o imposibilita la soldadura; las puntas deben limpiarse periódicamente durante el uso. Estos problemas ocurren con todo tipo de soldadura, pero son mucho más graves con las soldaduras sin plomo que se han generalizado en el trabajo de electrónica, que requieren temperaturas más altas que las soldaduras que contienen plomo. El revestimiento de hierro expuesto se oxida; si la punta se mantiene estañada con soldadura fundida, se inhibe la oxidación. Una punta limpia y sin oxidar se estaña aplicando un poco de soldadura y fundente.

Se puede utilizar una pequeña esponja húmeda, que suele venir con el equipo de soldadura, para limpiar la punta. Para la soldadura sin plomo se puede utilizar una limpieza un poco más agresiva, con virutas de latón. El fundente de soldadura ayudará a eliminar el óxido; cuanto más activo sea el fundente, mejor será la limpieza, aunque el fundente ácido utilizado en las placas de circuitos que no se limpia con cuidado provocará corrosión. Una punta que se limpia pero no se reestaña es susceptible a la oxidación.

Las puntas de los soldadores están hechas de un núcleo de cobre recubierto de varios metales, incluido el hierro. El cobre se utiliza para la transferencia de calor y los otros recubrimientos son para mayor durabilidad. El cobre se corroe muy fácilmente y desgasta la punta, especialmente en trabajos sin plomo; el hierro no. La limpieza de las puntas requiere la eliminación del óxido sin dañar el recubrimiento de hierro ni exponer el cobre a una corrosión rápida. El uso de soldadura que ya contiene una pequeña cantidad de cobre puede retardar la corrosión de las puntas de cobre.

En casos de oxidación severa que no se pueda eliminar con métodos más suaves, se puede utilizar un abrasivo con algo lo suficientemente duro como para quitar el óxido, pero no tan duro como para rayar el revestimiento de hierro. Se puede utilizar con cuidado un estropajo de alambre de latón, un cepillo o una rueda de amoladora de banco. Se puede utilizar papel de lija y otras herramientas, pero es probable que dañen el revestimiento.

No todos los soldadores son seguros contra ESD.

Aunque algunos modelos de fabricantes que funcionan con la red eléctrica están construidos con el eje del elemento (y, por lo tanto, la punta) conectado eléctricamente a tierra a través del cable de red del soldador, [29] las puntas de otros modelos pueden flotar a voltajes arbitrarios a menos que se utilice un cable de conexión a tierra adicional. [17]

{{cite web}}: CS1 maint: copia archivada como título ( enlace )[Es] apropiado probar rutinariamente las planchas y estaciones alimentadas por la red eléctrica... Los valores de referencia para los ajustes del comprobador [incluyen:] Prueba de conexión a tierra... resultado aprobado: < 0,1 ohmios... Una lectura más alta (es decir, hasta 0,5 ohmios) aún puede considerarse segura porque la conexión a tierra desde el enchufe hasta el eje del elemento está soldada o soldada en su totalidad...