Las piezas intercambiables son piezas (componentes) que son idénticas a efectos prácticos. Se fabrican según especificaciones que garantizan que sean tan prácticamente idénticas que encajarán en cualquier conjunto del mismo tipo. Una de estas piezas puede sustituir a otra sin necesidad de realizar ajustes personalizados, como limarlas . Esta intercambiabilidad permite un montaje sencillo de dispositivos nuevos y una reparación más sencilla de los dispositivos existentes, al tiempo que minimiza tanto el tiempo como la habilidad que requiere la persona que realiza el montaje o la reparación.

El concepto de intercambiabilidad fue crucial para la introducción de la línea de montaje a principios del siglo XX y se ha convertido en un elemento importante de algunas industrias modernas, pero falta en otras importantes.

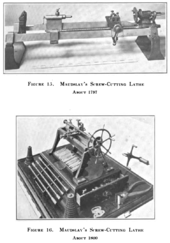

La intercambiabilidad de piezas se logró mediante la combinación de una serie de innovaciones y mejoras en las operaciones de mecanizado y la invención de varias máquinas herramienta , como el torno de apoyo deslizante , el torno de corte de tornillos , el torno de torreta , la fresadora y la cepilladora de metales . Las innovaciones adicionales incluyeron plantillas para guiar las máquinas herramienta, accesorios para mantener la pieza de trabajo en la posición adecuada y bloques y calibres para verificar la precisión de las piezas terminadas. [1] [ página necesaria ] La electrificación permitió que las máquinas herramienta individuales fueran impulsadas por motores eléctricos, eliminando los accionamientos de eje de línea de las máquinas de vapor o la energía hidráulica y permitiendo velocidades más altas, haciendo posible la fabricación moderna a gran escala. [2] Las máquinas herramienta modernas a menudo tienen control numérico (NC) que evolucionó a CNC (control numérico computarizado) cuando los microprocesadores estuvieron disponibles.

Los métodos de producción industrial de piezas intercambiables en Estados Unidos se desarrollaron por primera vez en el siglo XIX. En aquella época, se les aplicaba a veces el término " sistema americano de fabricación" , para distinguirlos de los métodos anteriores. En pocas décadas, estos métodos ya se utilizaban en varios países, por lo que el "sistema americano" es ahora un término de referencia histórica y no una nomenclatura industrial actual.

La evidencia del uso de piezas intercambiables se remonta a hace más de dos mil años, a Cartago, en la Primera Guerra Púnica . Los barcos cartagineses tenían piezas estandarizadas e intercambiables que incluso venían con instrucciones de montaje marcadas con algo como "insertar la lengüeta A en la ranura B". [3]

A finales del siglo XVIII, el general francés Jean-Baptiste Vaquette de Gribeauval promovió la estandarización de las armas en lo que se conoció como el Système Gribeauval después de que se emitiera como orden real en 1765. (En ese momento, el sistema se centraba en la artillería más que en los mosquetes o las pistolas ). Uno de los logros del sistema fue que los cañones de fundición sólida se perforaban con tolerancias precisas, lo que permitía que las paredes fueran más delgadas que los cañones vaciados con núcleos huecos. Sin embargo, debido a que los núcleos a menudo estaban descentrados, el grosor de la pared determinaba el tamaño del orificio. El perforado estandarizado permitió obtener cañones más cortos sin sacrificar la precisión y el alcance debido al ajuste más ajustado de los proyectiles ; también permitió la estandarización de los proyectiles. [1] [ página necesaria ]

Antes del siglo XVIII, los armeros fabricaban los dispositivos como las pistolas de uno en uno de una manera única. Si era necesario reemplazar un solo componente de un arma de fuego, había que enviar el arma entera a un armero experto para que la reparara a medida o bien desecharla y reemplazarla por otra arma de fuego. Durante los siglos XVIII y principios del XIX, se desarrolló gradualmente la idea de reemplazar estos métodos con un sistema de fabricación intercambiable. [4] [5] El desarrollo llevó décadas e involucró a muchas personas. [4] [5]

Gribeauval patrocinó a Honoré Blanc , quien intentó implementar el sistema Gribeauval en el ámbito de los mosquetes. Hacia 1778, Honoré Blanc comenzó a producir algunas de las primeras armas de fuego con mecanismos de chispa intercambiables , aunque eran cuidadosamente fabricadas por artesanos. Blanc demostró frente a un comité de científicos que sus mosquetes podían equiparse con mecanismos de chispa elegidos al azar de una pila de piezas. [1] [ página necesaria ]

En 1785, los mosquetes con cerraduras intercambiables llamaron la atención del embajador de los Estados Unidos en Francia, Thomas Jefferson , gracias a los esfuerzos de Honoré Blanc. Jefferson intentó, sin éxito, persuadir a Blanc para que se mudara a Estados Unidos, luego escribió al Secretario de Guerra estadounidense con la idea y, cuando regresó a los EE. UU., trabajó para financiar su desarrollo. El presidente George Washington aprobó el concepto y, en 1798, Eli Whitney firmó un contrato para producir en masa 12 000 mosquetes construidos con el nuevo sistema. [6] [ se necesita cita para verificar ] [7]

Louis de Tousard , que huyó de la Revolución Francesa, se unió al Cuerpo de Artilleros de los EE. UU. en 1795 y escribió un influyente manual para artilleros que enfatizaba la importancia de la estandarización. [1] [ página necesaria ]

Numerosos inventores comenzaron a intentar implementar el principio que Blanc había descrito. El desarrollo de las máquinas herramienta y las prácticas de fabricación requeridas representarían un gran gasto para el Departamento de Artillería de los EE. UU . y, durante algunos años, mientras se intentaba lograr la intercambiabilidad, las armas de fuego producidas costaban más de fabricar. En 1853, existía evidencia de que las piezas intercambiables, perfeccionadas entonces por las Armerías Federales, generaban ahorros. El Departamento de Artillería compartía libremente las técnicas utilizadas con proveedores externos. [1] [ página necesaria ]

En Estados Unidos, Eli Whitney vio el beneficio potencial de desarrollar "partes intercambiables" para las armas de fuego del ejército de Estados Unidos. En julio de 1801 construyó diez armas, todas con exactamente las mismas piezas y mecanismos, y luego las desarmó ante el Congreso de Estados Unidos . Colocó las piezas en una pila mixta y, con ayuda, volvió a ensamblar todas las armas de fuego frente al Congreso, de manera muy similar a lo que Blanc había hecho algunos años antes. [8]

El Congreso quedó cautivado y ordenó un estándar para todo el equipo de los Estados Unidos. El uso de piezas intercambiables eliminó los problemas de épocas anteriores relacionados con la dificultad o imposibilidad de producir piezas nuevas para el equipo antiguo. Si una pieza de un arma de fuego fallaba, se podía pedir otra y no era necesario desechar el arma. El problema era que las armas de Whitney eran costosas y estaban hechas a mano por trabajadores expertos.

Charles Fitch atribuyó a Whitney el mérito de haber ejecutado con éxito un contrato de armas de fuego con piezas intercambiables utilizando el sistema estadounidense , [4] pero los historiadores Merritt Roe Smith y Robert B. Gordon han determinado desde entonces que Whitney nunca logró fabricar piezas intercambiables. Sin embargo, la empresa de armas de su familia sí lo hizo después de su muerte.

La producción en masa con piezas intercambiables se logró por primera vez en 1803 por Marc Isambard Brunel en cooperación con Henry Maudslay y Simon Goodrich, bajo la dirección de (y con contribuciones de) el general de brigada Sir Samuel Bentham , [9] el Inspector General de Obras Navales en Portsmouth Block Mills , Portsmouth Dockyard , Hampshire , Inglaterra. En ese momento, la Guerra Napoleónica estaba en su apogeo, y la Marina Real estaba en un estado de expansión que requería que se fabricaran 100.000 motones al año. Bentham ya había logrado una eficiencia notable en los muelles al introducir maquinaria impulsada por energía y reorganizar el sistema de astillero.

Marc Brunel, un ingeniero pionero, y Maudslay, uno de los padres fundadores de la tecnología de las máquinas herramienta que había desarrollado el primer torno de corte de tornillos industrialmente práctico en 1800 que estandarizó los tamaños de las roscas de los tornillos por primera vez, [10] colaboraron en los planes para fabricar maquinaria para fabricar bloques; la propuesta fue presentada al Almirantazgo , que aceptó encargar sus servicios. En 1805, el astillero se había actualizado por completo con la maquinaria revolucionaria construida especialmente para ese fin en una época en la que los productos todavía se construían individualmente con diferentes componentes. Se requirieron un total de 45 máquinas para realizar 22 procesos en los bloques, que podían fabricarse en tres tamaños diferentes. Las máquinas estaban hechas casi en su totalidad de metal, lo que mejoraba su precisión y durabilidad. Las máquinas harían marcas y hendiduras en los bloques para garantizar la alineación durante todo el proceso. Una de las muchas ventajas de este nuevo método fue el aumento de la productividad laboral debido a los requisitos de menor intensidad de mano de obra para el manejo de la maquinaria. Richard Beamish, asistente del hijo e ingeniero de Brunel, Isambard Kingdom Brunel , escribió:

De modo que diez hombres, con la ayuda de esta maquinaria, pueden realizar con uniformidad, celeridad y facilidad lo que antes requería el trabajo incierto de ciento diez.

En 1808, la producción anual había alcanzado los 130.000 bloques y algunos de los equipos todavía estaban en funcionamiento hasta mediados del siglo XX. [11] [12] [13] [14] [15] [16]

Eli Terry ya utilizaba piezas intercambiables con una fresadora en 1800. Ward Francillon, un horólogo, concluyó en un estudio que Terry ya había logrado piezas intercambiables en 1800. El estudio examinó varios de los relojes de Terry producidos entre 1800 y 1807. Las piezas se etiquetaron e intercambiaron según fuera necesario. El estudio concluyó que todas las piezas del reloj eran intercambiables. La primera producción en masa que utilizó piezas intercambiables en Estados Unidos fue el Contrato Porter de 1806 de Eli Terry , que exigía la producción de 4000 relojes en tres años. [17] Durante este contrato, Terry fabricó cuatro mil movimientos de caja alta con engranajes de madera, en una época en la que el promedio anual era de alrededor de una docena. [18] A diferencia de Eli Whitney , Terry fabricó sus productos sin financiación gubernamental. Terry vio el potencial de que los relojes se convirtieran en un objeto doméstico. Con el uso de una fresadora, Terry pudo producir en masa ruedas y placas de reloj unas pocas docenas al mismo tiempo. Se utilizaron plantillas y dispositivos para fabricar piñones uniformes, de modo que todas las piezas pudieran ensamblarse mediante una línea de montaje . [18]

El paso crucial hacia la intercambiabilidad de piezas de metal lo dio Simeon North , que trabajaba a tan solo unas pocas millas de Eli Terry . North creó una de las primeras fresadoras del mundo que daba forma al metal que se había hecho a mano con una lima. Diana Muir cree que la fresadora de North estaba en funcionamiento alrededor de 1816. [19] Muir, Merritt Roe Smith y Robert B. Gordon coinciden en que antes de 1832, tanto Simeon North como John Hall podían producir en masa máquinas complejas con piezas móviles (pistolas) utilizando un sistema que implicaba el uso de piezas forjadas en bruto, con una fresadora que fresaba las piezas hasta alcanzar un tamaño casi correcto, y que luego se "limaban a mano con la ayuda de plantillas de limado". [20]

Los historiadores difieren sobre la cuestión de si Hall o North realizaron la mejora crucial. Merrit Roe Smith cree que fue Hall. [21] [22] Muir demuestra los estrechos vínculos personales y las alianzas profesionales entre Simeon North y los mecánicos vecinos que producían en masa relojes de madera para argumentar que el proceso de fabricación de armas con piezas intercambiables fue probablemente ideado por North emulando los métodos exitosos utilizados en la producción en masa de relojes. [19] Puede que no sea posible resolver la cuestión con absoluta certeza a menos que aparezcan en el futuro documentos ahora desconocidos.

Ingenieros y maquinistas expertos, muchos de ellos con experiencia en armería, difundieron técnicas de fabricación intercambiables a otras industrias estadounidenses, incluidos los fabricantes de relojes y máquinas de coser Wilcox y Gibbs y Wheeler y Wilson, que usaban piezas intercambiables antes de 1860. [1] [ página requerida ] [23] Los últimos en adoptar el sistema intercambiable fueron la máquina de coser Singer Corporation (década de 1860-1870), el fabricante de segadoras McCormick Harvesting Machine Company (década de 1870-1880) [1] [ página requerida ] y varios grandes fabricantes de motores de vapor como Corliss (mediados de la década de 1880) [24] así como los fabricantes de locomotoras. Las máquinas de escribir siguieron algunos años después. Luego, la producción a gran escala de bicicletas en la década de 1880 comenzó a utilizar el sistema intercambiable. [1] [ página requerida ]

Durante estas décadas, la intercambiabilidad real pasó de ser un logro escaso y difícil a una capacidad cotidiana en todas las industrias manufactureras. [1] [ página necesaria ] En las décadas de 1950 y 1960, los historiadores de la tecnología ampliaron la comprensión mundial de la historia del desarrollo. Pocas personas fuera de esa disciplina académica sabían mucho sobre el tema hasta tan recientemente como las décadas de 1980 y 1990, cuando el conocimiento académico comenzó a encontrar audiencias más amplias. Tan recientemente como la década de 1960, cuando Alfred P. Sloan publicó sus famosas memorias y tratado de gestión, My Years with General Motors , incluso el presidente y director de la empresa manufacturera más grande que jamás haya existido sabía muy poco sobre la historia del desarrollo, más allá de decir que:

Creo que Henry M. Leland fue uno de los principales responsables de introducir la técnica de las piezas intercambiables en la fabricación de automóviles. […] Se me ha señalado que Eli Whitney, mucho antes, había iniciado el desarrollo de piezas intercambiables en relación con la fabricación de armas, un hecho que sugiere una línea de descendencia de Whitney a Leland y a la industria del automóvil. [25]

Uno de los libros más conocidos sobre el tema, que se publicó por primera vez en 1984 y ha gozado de lectores más allá del ámbito académico, ha sido From the American System to Mass Production, 1800–1932: The Development of Manufacturing Technology in the United States , de David A. Hounshell . [1]

[...] el 1 de mayo [1798], Eli Whitney de Connecticut escribió al Secretario del Tesoro ofreciendo su maquinaria, energía hidráulica y trabajadores [...] para la fabricación de mosquetes. Whitney firmó un contrato por diez mil mosquetes, una cantidad fantástica en aquellos días, que se entregarían en veintiocho meses.