Una máquina de papel (o máquina de fabricación de papel ) es una máquina industrial que se utiliza en la industria de la pulpa y el papel para crear papel en grandes cantidades a alta velocidad. Las máquinas de fabricación de papel modernas se basan en los principios de la máquina Fourdrinier, que utiliza una malla tejida en movimiento para crear una banda de papel continua filtrando las fibras contenidas en una pasta de papel y produciendo una estera húmeda de fibra en continuo movimiento. Esta se seca en la máquina para producir una banda de papel resistente.

El proceso básico es una versión industrializada del proceso histórico de fabricación manual de papel, que no podía satisfacer las demandas de la sociedad moderna en desarrollo, que necesitaba grandes cantidades de sustrato para impresión y escritura. La primera máquina de papel moderna fue inventada por Louis-Nicolas Robert en Francia en 1799, y una versión mejorada fue patentada en Gran Bretaña por Henry y Sealy Fourdrinier en 1806.

El mismo proceso se utiliza para producir cartón en una máquina de cartón.

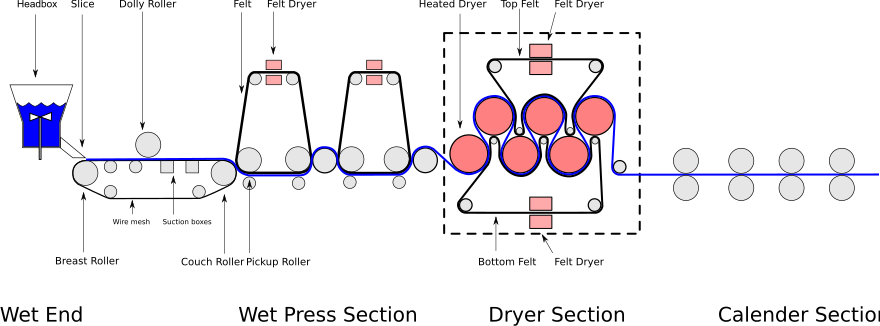

Las máquinas de papel suelen tener al menos cinco secciones operativas distintas:

También puede haber una sección de recubrimiento para modificar las características de la superficie con recubrimientos como arcilla de caolín , también conocida como caolín. Esta sección puede estar en línea o fuera de línea.

Antes de la invención de la fabricación continua de papel, el papel se fabricaba en hojas individuales revolviendo un recipiente con pulpa y vertiéndola en un tamiz de tela llamado molde de hojas o sumergiendo y levantando el molde de hojas del tanque. Mientras todavía estaba sobre la tela en el molde de hojas, se presionaba el papel húmedo para eliminar el exceso de agua. Luego, se levantaba la hoja para colgarla sobre una cuerda o una varilla de madera para que se secara al aire.

En 1799, Louis-Nicolas Robert de Essonnes , Francia, obtuvo una patente para una máquina de fabricación continua de papel. En ese momento, Robert trabajaba para Saint-Léger Didot , con quien se peleó por la propiedad de la invención. Didot creía que Inglaterra era un mejor lugar para desarrollar la máquina, pero debido a la turbulencia de la Revolución Francesa , no podía ir allí él mismo, por lo que envió a su cuñado, John Gamble, un inglés que vivía en París. A través de una cadena de conocidos, Gamble fue presentado a los hermanos Sealy y Henry Fourdrinier , papeleros de Londres, quienes aceptaron financiar el proyecto. Gamble obtuvo la patente británica 2487 el 20 de octubre de 1801. La máquina Fourdrinier usaba una cinta transportadora de malla de tela especialmente tejida (conocida como alambre, ya que antiguamente se tejía a partir de bronce) en la sección de formación, donde se drena una suspensión de fibra (generalmente madera u otras fibras vegetales) para crear una banda de papel continua. La sección de formación Fourdrinier original utilizaba un área de drenaje horizontal, denominada mesa de drenaje .

Con la ayuda de Bryan Donkin , un mecánico hábil e ingenioso, se instaló una versión mejorada de la original de Robert en Frogmore Paper Mill , Apsley, Hertfordshire , en 1803, seguida de otra en 1804. Se instaló una tercera máquina en la propia fábrica de los Fourdriniers en Two Waters. Los Fourdriniers también compraron una fábrica en St Neots con la intención de instalar dos máquinas allí, y el proceso y las máquinas continuaron desarrollándose.

Cerca de Frogmore Mill en Apsley, John Dickinson diseñó y construyó un tipo de máquina alternativa: una máquina de moldeo cilíndrico en 1809.

A Thomas Gilpin se le atribuye con mayor frecuencia la creación de la primera máquina para fabricar papel de tipo cilíndrico de EE. UU. en Brandywine Creek , Delaware, en 1817. Esta máquina era una máquina de moldeo cilíndrico. La máquina Fourdrinier no se introdujo en los EE. UU. hasta 1827. [1]

Los registros muestran que Charles Kinsey de Paterson, Nueva Jersey, ya había patentado una máquina de fabricación de papel de proceso continuo en 1807. La máquina de Kinsey fue construida localmente por Daniel Sawn y en 1809 la máquina Kinsey estaba fabricando papel con éxito en la fábrica Essex de Paterson. La tensión financiera y las oportunidades potenciales creadas por el embargo de 1807 finalmente persuadieron a Kinsey y sus patrocinadores a cambiar el enfoque de la fábrica del papel al algodón y los primeros éxitos de Kinsey en la fabricación de papel pronto fueron pasados por alto y olvidados. [2] [3]

La patente de Gilpin de 1817 era similar a la de Kinsey, al igual que la patente de John Ames de 1822. La patente de Ames fue impugnada por sus competidores, afirmando que Kinsey era el inventor original y que Ames había estado robando las ideas de otras personas, siendo su prueba el empleo de Daniel Sawn para trabajar en su máquina. [2]

El método de producción continua demostrado por la máquina de papel influyó en el desarrollo del laminado continuo de hierro y posteriormente de acero y otros procesos de producción continua . [4]

Las fibras vegetales utilizadas para la pulpa están compuestas principalmente de celulosa y hemicelulosa, que tienen tendencia a formar enlaces moleculares entre las fibras en presencia de agua. Una vez que el agua se evapora, las fibras permanecen unidas. No es necesario añadir aglutinantes adicionales para la mayoría de los tipos de papel, aunque se pueden añadir aditivos para aumentar la resistencia en húmedo y en seco.

Antes de que existiera la pulpa de madera, los trapos de algodón y lino eran la principal fuente de pulpa para papel. Hoy en día, casi toda la pulpa está hecha de fibra de madera. La fibra de algodón se utiliza en calidades especiales, por lo general en papel de impresión para artículos como currículums y billetes.

Las fuentes de trapos suelen aparecer como desechos de otras manufacturas, como fragmentos de mezclilla o recortes de guantes. Las fibras de la ropa provienen de la cápsula de algodón. Las fibras pueden tener entre 3 y 7 cm de longitud, tal como existen en el campo de algodón. La lejía y otros productos químicos eliminan el color de la tela en un proceso de cocción, generalmente con vapor. Los fragmentos de tela se desgastan mecánicamente en fibras, y las fibras se acortan a una longitud adecuada para la fabricación de papel con un proceso de corte. Los trapos y el agua se vierten en un canal formando un bucle cerrado. Un cilindro con bordes cortantes, o cuchillas, y una cama de cuchillas es parte del bucle. El cilindro giratorio empuja el contenido del canal repetidamente. A medida que baja lentamente durante un período de horas, rompe los trapos en fibras y corta las fibras a la longitud deseada. El proceso de corte termina cuando la mezcla ha pasado por el cilindro suficientes veces en la holgura final programada de las cuchillas y la cama.

Otra fuente de fibra de algodón proviene del proceso de desmotado del algodón . Las semillas permanecen rodeadas de fibras cortas conocidas como pelusas por su corta longitud y su parecido con la pelusa. Las pelusas son demasiado cortas para su uso exitoso en telas. Las pelusas extraídas de las semillas de algodón están disponibles como primeros y segundos cortes. Los primeros cortes son más largos.

Las dos clasificaciones principales de pulpa son química y mecánica . Las pulpas químicas antiguamente utilizaban un proceso de sulfito , pero ahora predomina el proceso kraft . La pulpa kraft tiene una resistencia superior a la de las pulpas de sulfito y mecánicas, y los productos químicos usados en el proceso kraft son más fáciles de recuperar y regenerar. Tanto las pulpas químicas como las mecánicas pueden blanquearse hasta alcanzar un alto brillo.

El proceso químico de despulpado disuelve la lignina que une las fibras entre sí y une las fibrillas externas que componen las fibras individuales al núcleo de la fibra. La lignina, como la mayoría de las demás sustancias que pueden separar las fibras entre sí, actúa como un agente despegador, lo que reduce la resistencia. La resistencia también depende de mantener largas cadenas de moléculas de celulosa. El proceso kraft, debido a los compuestos alcalinos y de azufre utilizados, tiende a minimizar el ataque a la celulosa y la hemicelulosa no cristalina , lo que promueve la unión, al tiempo que disuelve la lignina. Los procesos de despulpado ácido acortan las cadenas de celulosa.

La pulpa kraft produce cartones superiores y excelentes papeles para impresión y escritura.

La madera molida, el ingrediente principal utilizado en el papel de periódico y un componente principal de los papeles de revista (publicaciones estucadas), es literalmente madera molida producida por un molino. Por lo tanto, contiene mucha lignina, lo que reduce su resistencia. La molienda produce fibras muy cortas que se escurren lentamente.

La pulpa termomecánica (TMP) es una variación de la pulpa de madera molida donde las fibras se separan mecánicamente a temperaturas lo suficientemente altas como para ablandar la lignina.

Entre las pulpas químicas y mecánicas, existen las pulpas semiquímicas, que utilizan un tratamiento químico suave seguido de un refinado. La pulpa semiquímica se utiliza a menudo para el papel corrugado.

Las pacas de papel reciclado (normalmente, viejos contenedores de cartón corrugado) para embalajes sin blanquear (marrones) se pueden convertir en pulpa, tamizar y limpiar. El reciclaje para fabricar papeles blancos se suele realizar en una planta de destintado, que emplea tamizado, limpieza, lavado, blanqueo y flotación. La pulpa destintada se utiliza en papeles de impresión y escritura y en pañuelos de papel , servilletas y toallas de papel . A menudo se mezcla con pulpa virgen.

En las plantas de pulpa y papel integradas, la pulpa se almacena generalmente en torres de alta densidad antes de bombearse para la preparación de la pasta. Las plantas no integradas utilizan pulpa seca o pulpa húmeda prensada, que generalmente se recibe en fardos. Los fardos de pulpa se trituran en un despulpador.

La preparación de la pasta es el área donde la pulpa generalmente se refina, se mezcla en la proporción adecuada de madera dura , madera blanda o fibra reciclada y se diluye hasta lograr una consistencia lo más uniforme y constante posible. Se controla el pH y se agregan varios rellenos, como agentes blanqueadores, aprestos y resistencia en húmedo o en seco, si es necesario. Los rellenos adicionales, como arcilla , carbonato de calcio y dióxido de titanio, aumentan la opacidad para que la impresión en el reverso de una hoja no distraiga del contenido del anverso de la hoja. Los rellenos también mejoran la calidad de impresión. [5]

La pulpa se bombea a través de una serie de tanques que comúnmente se denominan cofres , que pueden ser redondos o, más comúnmente, rectangulares. Históricamente, estos estaban hechos de hormigón armado revestido con baldosas de cerámica especial, pero también se utilizan aceros dulces e inoxidables. Debido a que la fibra y los rellenos son más densos que el agua y tienden a sedimentarse rápidamente y, además, las fibras se atraen entre sí para formar grumos llamados flóculos, las lechadas de pulpa de baja consistencia se mantienen agitadas en estos cofres mediante agitadores tipo hélice cerca de la succión de la bomba en el fondo del cofre.

En el siguiente proceso, si se utilizan distintos tipos de pulpa, normalmente se tratan en líneas de proceso separadas pero similares hasta que se combinan en una tolva de mezcla:

Desde el almacenamiento de alta densidad o desde el despulpador/despulpador, la pulpa se bombea a un cofre (tanque) de almacenamiento de baja densidad. Desde allí, normalmente se diluye hasta una consistencia de aproximadamente el 4 % antes de ser bombeada a un cofre de material sin refinar. Desde el cofre de material sin refinar, el material se bombea nuevamente, con control de consistencia, a través de un refinador. El refinado es una operación mediante la cual la suspensión de pulpa pasa entre un par de discos, uno de los cuales es estacionario y el otro gira a velocidades de típicamente 1000 o 1200 RPM para 50 y 60 Hz CA, respectivamente. Los discos tienen barras elevadas en sus caras y pasan uno sobre el otro con un espacio estrecho. Esta acción desenreda la capa exterior de las fibras, lo que hace que las fibrillas de las fibras se desprendan parcialmente y florezcan hacia afuera, lo que aumenta el área de superficie para promover la unión. El refinado, por lo tanto, aumenta la resistencia a la tracción. Por ejemplo, el papel tisú es relativamente sin refinar, mientras que el papel de embalaje es más refinado. El stock refinado del refinador luego va a un cofre de stock refinado, o cofre de mezcla, si se usa como tal.

Las fibras de madera dura tienen normalmente 1 mm de largo y un diámetro más pequeño que los 4 mm de largo típicos de las fibras de madera blanda. El refinado puede provocar que el tubo de fibra de madera blanda se colapse, lo que da lugar a propiedades indeseables en la lámina.

A partir del stock refinado, o cajón de mezcla, se vuelve a controlar la consistencia del stock mientras se bombea a un cajón de máquina. Se puede refinar o se pueden agregar aditivos en el camino hacia el cajón de máquina.

La caja de la máquina es básicamente una caja de nivelación de consistencia que tiene alrededor de 15 minutos de retención. Este es un tiempo de retención suficiente para permitir que cualquier variación en la consistencia que ingrese a la caja se nivele mediante la acción de la válvula de peso base que recibe información del escáner de medición de peso base en línea. (Nota: Muchas máquinas de papel controlan por error la consistencia que sale de la caja de la máquina, lo que interfiere con el control del peso base). [notas 1]

Hay cuatro secciones principales en esta máquina de papel. La sección de formación convierte la pulpa en la base de las hojas a lo largo de la malla. La sección de prensa, que elimina gran parte del agua restante a través de un sistema de pinzas formadas por rodillos que presionan entre sí con la ayuda de fieltros de prensa que sostienen la hoja y absorben el agua prensada. La sección de secado de la máquina de papel, como su nombre lo sugiere, seca el papel por medio de una serie de cilindros calentados internamente con vapor que evaporan la humedad. Se utilizan calandrias para hacer que la superficie del papel sea más suave y brillante. En la práctica, los rodillos de calandria normalmente se colocan verticalmente en una pila .

Desde el cajón de la máquina, el material se bombea a un tanque de carga, comúnmente llamado "tanque de carga" o caja de relleno , cuyo propósito es mantener una carga (presión) constante en la pulpa o material de fibra a medida que alimenta la válvula de peso base. La caja de relleno también proporciona un medio que permite que escapen las burbujas de aire. La consistencia de la pulpa en el cajón de relleno está en el rango del 3%. El flujo desde el cajón de relleno es por gravedad y está controlado por la válvula de peso base en su camino hacia la succión de la bomba del ventilador donde se inyecta en el flujo principal de agua a la bomba del ventilador. El flujo principal de agua bombeado por la bomba del ventilador proviene de un cajón o tanque de aguas blancas que recoge toda el agua drenada de la sección de formación de la máquina de papel. Antes de que se introduzca la corriente de fibra desde el cajón de relleno, el agua blanca tiene un contenido muy bajo de fibra. El agua blanca es recirculada constantemente por la bomba del ventilador a través de la caja de entrada y recolectada del foso de alambre y varios otros tanques y cajones que reciben el drenaje del alambre de formación y el drenaje asistido por vacío de las cajas de succión y los rodillos de manipulación de la banda de fibra húmeda. En el camino hacia la caja de entrada, la pulpa puede pasar por limpiadores centrífugos, que eliminan contaminantes pesados como arena, y por tamices, que rompen los grumos de fibras y eliminan los residuos de gran tamaño. La bomba del ventilador alimenta finalmente la caja de entrada, independientemente de que haya o no limpiadores centrífugos o tamices. [6] [7] [8]

El propósito de la caja de entrada es crear turbulencia para evitar que las fibras se aglomeren y distribuir uniformemente la lechada a lo largo del ancho del alambre. Las fibras de madera tienen tendencia a atraerse entre sí, formando grumos, efecto que se denomina floculación. La floculación se reduce al reducir la consistencia o al agitar la lechada; sin embargo, la desfloculación se vuelve muy difícil con una consistencia muy superior al 0,5 %. Minimizar el grado de floculación durante el moldeado es importante para las propiedades físicas del papel. [7] [8]

La consistencia en la caja de entrada es típicamente inferior al 0,4% para la mayoría de los grados de papel, y las fibras más largas requieren una consistencia menor que las fibras cortas. Una consistencia más alta hace que más fibras se orienten en la dirección z , mientras que una consistencia más baja promueve la orientación de las fibras en la dirección xy . Una consistencia más alta promueve un mayor calibre (grosor) y rigidez, una consistencia más baja promueve una mayor resistencia a la tracción y algunas otras propiedades de resistencia y también mejora la formación (uniformidad). [7] [8] Muchas propiedades de las hojas continúan mejorando hasta una consistencia inferior al 0,1%; sin embargo, esta es una cantidad de agua poco práctica para manejar. (La mayoría de las máquinas de papel funcionan con una consistencia de caja de entrada más alta que la óptima porque se han acelerado con el tiempo sin reemplazar la bomba del ventilador y la caja de entrada. También existe una compensación económica con los altos costos de bombeo para una consistencia más baja).

La suspensión de material, a menudo llamada agua blanca en este punto, sale de la caja de entrada a través de una abertura rectangular de altura ajustable llamada rebanada , la corriente de agua blanca se llama chorro y se presuriza en máquinas de alta velocidad para caer suavemente sobre el bucle de tela o alambre en movimiento a una velocidad típicamente entre más o menos el 3% de la velocidad del alambre, llamadas prisa y arrastre respectivamente. La prisa o arrastre excesivos causan una mayor orientación de las fibras en la dirección de la máquina y dan diferentes propiedades físicas en las direcciones de la máquina y transversal; sin embargo, este fenómeno no es completamente evitable en las máquinas Fourdrinier. [7] [8]

En máquinas de menor velocidad, a 700 pies por minuto, la gravedad y la altura del material en la caja de entrada crean suficiente presión para formar el chorro a través de la abertura de la rebanada. La altura del material es la cabeza, que le da su nombre a la caja de entrada. La velocidad del chorro en comparación con la velocidad del alambre se conoce como la relación chorro-alambre . Cuando la relación chorro-alambre es menor que la unidad, las fibras en el material se estiran en la dirección de la máquina. En máquinas más lentas donde queda suficiente líquido en el material antes de drenar, el alambre se puede impulsar de un lado a otro con un proceso conocido como sacudida . Esto proporciona cierta medida de aleatorización de la dirección de las fibras y le da a la hoja una resistencia más uniforme tanto en la dirección de la máquina como en la dirección transversal a la máquina. En máquinas rápidas, el material no permanece en el alambre en forma líquida el tiempo suficiente y las fibras largas se alinean con la máquina. Cuando la relación chorro-alambre excede la unidad, las fibras tienden a acumularse en grumos. [7] [8] La variación resultante en la densidad del papel proporciona el aspecto de papel antiguo o pergamino.

Dos grandes rodillos forman típicamente los extremos de la sección de drenaje, que se llama mesa de drenaje . El rodillo de pecho está ubicado debajo de la caja de flujo, y el chorro está dirigido a caer sobre él aproximadamente en el centro superior. En el otro extremo de la mesa de drenaje está el rodillo de succión ( couch ). El rodillo couch es una carcasa hueca, perforada con muchos miles de agujeros espaciados con precisión de aproximadamente 4 a 5 mm de diámetro. El rodillo de carcasa hueca gira sobre una caja de succión estacionaria, normalmente colocada en el centro superior o girada justo hacia abajo de la máquina. Se hace vacío en la caja de succión, que extrae agua de la banda hacia la caja de succión. Desde el rodillo de succión, la hoja se alimenta a la sección de prensa. [7] [8]

Más abajo del rodillo de succión y a una altura inferior, se encuentra el rodillo de giro del alambre . Este rodillo es accionado y tira del alambre alrededor del bucle. El rodillo de giro del alambre tiene un ángulo de envoltura considerable para sujetar el alambre. [7]

En la zona de la mesa de drenaje, el alambre se sostiene mediante una serie de elementos de drenaje. Además de sostener el alambre y promover el drenaje, los elementos desfloculan la hoja. En las máquinas de baja velocidad, estos elementos de mesa son principalmente rodillos de mesa . A medida que aumenta la velocidad, aumenta la succión desarrollada en la línea de contacto de un rodillo de mesa y, a una velocidad lo suficientemente alta, el alambre retrocede bruscamente después de salir del área de vacío y hace que el material salte del alambre, alterando la formación. Para evitar este drenaje, se utilizan láminas. Las láminas suelen tener una pendiente de entre cero y dos o tres grados y proporcionan una acción más suave. Cuando se utilizan rodillos y láminas, los rodillos se utilizan cerca de la caja de entrada y las láminas más abajo en la máquina. [7] [8] También se pueden utilizar láminas ultrasónicas, que crean millones de pulsos de presión a partir de burbujas de cavitación implosionantes que mantienen las fibras separadas, lo que les da una distribución más uniforme.

Acercándose a la línea de secado, sobre la mesa se encuentran las cajas de bajo vacío que se vacían mediante una pata barométrica bajo presión de gravedad. Después de la línea de secado se encuentran las cajas de succión con vacío aplicado. Las cajas de succión se extienden hasta el rodillo de la cama. En el sofá, la consistencia de la hoja debe ser de aproximadamente el 25%. [7] [8]

El tipo de sección de formación suele basarse en el tipo de papel o cartón que se produce; sin embargo, muchas máquinas antiguas utilizan un diseño que no es el óptimo. Las máquinas antiguas se pueden actualizar para incluir secciones de formación más adecuadas.

Se puede añadir una segunda caja de entrada a un fourdrinier convencional para colocar una mezcla de fibras diferente sobre una capa base. Una caja de entrada secundaria normalmente se ubica en un punto donde la lámina base está completamente drenada. Esto no se considera una capa separada porque la acción del agua hace un buen trabajo de entremezclado de las fibras de la capa superior e inferior. Las cajas de entrada secundarias son comunes en el cartón para revestimiento .

Una modificación de la mesa Fourdrinier básica que consiste en agregar un segundo alambre en la parte superior de la mesa de drenaje se conoce como formador de alambre superior . Los alambres inferior y superior convergen y parte del drenaje sube a través del alambre superior. Un alambre superior mejora la formación y también brinda más drenaje, lo que es útil para las máquinas que se han acelerado.

La máquina de alambre doble o formadora de huecos utiliza dos alambres verticales en la sección de formación, lo que aumenta la tasa de deshidratación de la suspensión de fibra y al mismo tiempo proporciona una uniformidad de ambos lados. [9]

También existen máquinas con secciones Fourdrinier completas montadas sobre un Fourdrinier tradicional. Esto permite fabricar papel multicapa con características especiales. Se denominan Fourdriniers superiores y fabrican papel o cartón multicapa . Comúnmente se utilizan para fabricar una capa superior de fibra blanqueada sobre una capa sin blanquear.

Otro tipo de sección de formación es la máquina de moldeo cilíndrico inventada por John Dickinson en 1809, originalmente como competidora de la máquina Fourdrinier. [10] [11] Esta máquina utiliza un cilindro giratorio cubierto de malla parcialmente sumergido en un tanque de suspensión de fibra en el extremo húmedo para formar una banda de papel, dando una distribución más aleatoria de las fibras de celulosa . Las máquinas de cilindro pueden formar una hoja con una consistencia más alta, lo que da una orientación de fibra más tridimensional que las consistencias más bajas, lo que resulta en un mayor calibre (grosor) y más rigidez en la dirección de la máquina (MD). La alta rigidez MD es útil en envases de alimentos como cajas de cereales y otras cajas como detergente para ropa seco.

Las máquinas de papel tisú suelen formar la banda de papel entre un alambre y una tela especial (fieltro) a medida que se envuelven alrededor de un rodillo de formación. La banda se presiona desde el fieltro directamente sobre un secador de gran diámetro llamado yankee . El papel se adhiere al secador yankee y se despega con una cuchilla raspadora llamada doctor . Las máquinas de papel tisú funcionan a velocidades de hasta 2000 m/min.

La segunda sección de la máquina de papel es la sección de prensado, que elimina gran parte del agua restante a través de un sistema de pinzas formadas por rodillos que presionan entre sí con la ayuda de fieltros de prensado que sostienen la hoja y absorben el agua prensada. La consistencia de la banda de papel que sale de la sección de prensado puede ser superior al 40 %. [12] El prensado es el segundo método más eficiente para deshidratar la hoja (detrás del drenaje libre en la sección de formación), ya que solo se requiere una acción mecánica.

El número de rodillos de prensa, su disposición y la disposición y tipo de fieltros utilizados están influenciados por los grados de papel que se producen y las características operativas deseadas de la máquina. [13]

Históricamente, los fieltros de prensa se fabricaban con lana. Sin embargo, hoy en día son casi 100 % sintéticos. Están compuestos por un tejido de poliamida con un relleno grueso aplicado en un diseño específico para maximizar la absorción de agua.

Las prensas pueden tener un fieltro simple o doble. Una prensa con un fieltro simple tiene un fieltro en un lado y un rodillo liso en el otro. Una prensa con un fieltro doble tiene ambos lados de la hoja en contacto con un fieltro de prensa. Los nips de fieltro simple son útiles cuando se acoplan contra un rodillo liso (generalmente en la posición superior), lo que agrega una doble cara, haciendo que el lado superior parezca más liso que el inferior. Los nips de fieltro doble imparten rugosidad en ambos lados de la hoja. Las prensas de fieltro doble son deseables para la primera sección de prensado de cartón pesado.

Los rodillos de prensa simples pueden ser rodillos con superficie ranurada o perforada ciegamente . Los rodillos de prensa más avanzados son rodillos de succión. Estos son rodillos con carcasa y cubierta perforadas. La carcasa hecha de material metálico como bronce o acero inoxidable está cubierta con caucho o un material sintético. Tanto la carcasa como la cubierta están perforadas en toda la superficie. Una caja de succión estacionaria está instalada en el núcleo del rodillo de succión para soportar la carcasa que se está prensando. Se utilizan sellos mecánicos de cara final para la interfaz entre la superficie interior de la carcasa y la caja de succión. Para los rodillos lisos, generalmente están hechos de rodillos de granito. [14] Los rodillos de granito pueden tener hasta 30 pies (9,1 m) de largo y 6 pies (1,8 m) de diámetro. [15]

Las prensas de rodillos convencionales están configuradas con uno de los rodillos de la prensa en una posición fija, con un rodillo de acoplamiento cargado contra este rodillo fijo. Los fieltros pasan por los nips de los rodillos de la prensa y continúan alrededor de un recorrido de fieltro, que normalmente consta de varios rodillos de fieltro. Durante el tiempo de permanencia en el nip, la humedad de la hoja se transfiere al fieltro de la prensa. Cuando el fieltro de la prensa sale del nip y continúa dando vueltas, una caja de vacío conocida como caja Uhle aplica vacío (normalmente -60 kPa) al fieltro de la prensa para eliminar la humedad de modo que cuando el fieltro regrese al nip en el siguiente ciclo, no agregue humedad a la hoja.

Algunos tipos de papel utilizan rodillos de succión que utilizan el vacío para transferir la hoja desde la bandeja hasta un fieltro de entrada en la primera prensa o entre secciones de prensa. Las prensas de rodillos de succión normalmente tienen una caja de vacío que tiene dos zonas de vacío (vacío bajo y vacío alto). Estos rodillos tienen una gran cantidad de orificios perforados en la cubierta para permitir que el vacío pase desde la caja de vacío estacionaria a través de la cubierta del rodillo giratorio. La zona de vacío bajo toma la hoja y la transfiere, mientras que la zona de vacío alto intenta eliminar la humedad. Desafortunadamente, a una velocidad suficientemente alta, la fuerza centrífuga expulsa el agua aspirada, lo que hace que esto sea menos efectivo para la deshidratación. Las prensas de succión también tienen recorridos de fieltro estándar con cajas Uhle. Sin embargo, el diseño de la prensa de succión es bastante diferente, ya que el movimiento del aire es importante para las facetas de recolección y deshidratación de su función.

Los rodillos controlados por corona (también conocidos como rodillos CC) suelen ser los rodillos de acoplamiento en una disposición de prensa. Tienen cilindros hidráulicos en los rodillos de prensa que garantizan que el rodillo no se doble. Los cilindros se conectan a una zapata o a varias zapatas para mantener la corona del rodillo plana, para contrarrestar la "curvatura" natural en la forma del rodillo debido a la aplicación de carga a los bordes.

Las prensas de rodillos extendidos (o ENP) son una alternativa relativamente moderna a las prensas de rodillos convencionales. El rodillo superior suele ser un rodillo estándar, mientras que el rodillo inferior es en realidad un rodillo CC grande con una zapata extendida curvada en la forma del rodillo superior, rodeada por una correa de goma giratoria en lugar de una cubierta de rodillo estándar. El objetivo de la ENP es extender el tiempo de permanencia de la hoja entre los dos rodillos, maximizando así la deshidratación. En comparación con una prensa de rodillos estándar que logra hasta un 35 % de sólidos después del prensado, una ENP eleva este porcentaje hasta el 45 % o más, lo que genera un importante ahorro de vapor o aumentos de velocidad. Las ENP densifican la hoja, lo que aumenta la resistencia a la tracción y algunas otras propiedades físicas.

La sección de secado de la máquina de papel, como su nombre lo indica, seca el papel mediante una serie de cilindros calentados internamente con vapor que evaporan la humedad. Las presiones de vapor pueden alcanzar hasta 160 psig. El vapor ingresa al extremo del cabezal de secado (tapa del cilindro) a través de una junta de vapor y el condensado sale a través de un sifón que va desde la carcasa interna hasta un tubo central. Desde el tubo central, el condensado sale a través de una junta en el cabezal de secado. Las máquinas anchas requieren múltiples sifones. En máquinas más rápidas, la fuerza centrífuga mantiene la capa de condensado quieta contra la carcasa y, por lo general, se utilizan barras generadoras de turbulencia para agitar la capa de condensado y mejorar la transferencia de calor. [12]

La hoja se suele sujetar contra las secadoras mediante bucles de fieltro largos en la parte superior e inferior de cada sección de la secadora. Los fieltros mejoran enormemente la transferencia de calor. Los fieltros de la secadora están hechos de hilo grueso y tienen un tejido muy abierto que es casi transparente. Es común que la primera sección inferior de la secadora sin fieltro se arroje al piso del sótano durante las roturas de la hoja o al enhebrar la hoja.

Las secadoras de papel suelen estar dispuestas en grupos llamados secciones para que puedan funcionar a una velocidad ligeramente menor de forma progresiva para compensar la contracción de las hojas a medida que el papel se seca. Algunos tipos de papel también pueden estirarse a medida que pasan por la máquina, lo que requiere una velocidad cada vez mayor entre secciones. Los espacios entre las secciones se denominan tramos .

Las secciones de secado suelen estar cerradas para conservar el calor. Normalmente se suministra aire caliente a las bolsas donde la hoja rompe el contacto con los secadores. Esto aumenta la velocidad de secado. Los tubos de ventilación de las bolsas tienen ranuras a lo largo de toda su longitud que miran hacia la bolsa. Las campanas de las secadoras suelen tener una serie de ventiladores de extracción montados en el techo que se encuentran a lo largo de la sección de secado.

Se pueden añadir a la banda agentes de encolado adicionales , como resinas , pegamento o almidón , para modificar sus características. El encolado mejora la resistencia al agua del papel, disminuye su capacidad para formar pelusa, reduce la abrasividad y mejora sus propiedades de impresión y la resistencia de la unión de la superficie. Estos se pueden aplicar en el extremo húmedo (encolado interno) o en el extremo seco (encolado de superficie), o ambos. En el extremo seco, el encolado se aplica generalmente con una prensa encoladora . La prensa encoladora puede ser un aplicador de rodillo (nip inundado) o un aplicador de boquilla. Por lo general, se coloca antes de la última sección de secado. Algunas máquinas de papel también utilizan un "recubridor" para aplicar una capa de rellenos como carbonato de calcio o caolín, generalmente suspendidos en un aglutinante de almidón cocido y látex de estireno-butadieno . El recubrimiento produce una superficie muy suave y brillante con las más altas calidades de impresión.

Una calandria consta de dos o más rodillos, sobre los que se aplica presión al papel que pasa. Las calandrias se utilizan para que la superficie del papel sea más lisa y brillante. También le confieren un grosor más uniforme. La presión que ejercen los rodillos sobre la banda determina el acabado del papel.

Después del calandrado, la banda tiene un contenido de humedad de aproximadamente el 6% (dependiendo del material). El papel se enrolla en carretes de metal utilizando un cilindro grande llamado tambor de bobina . Se mantiene una presión de presión constante entre el tambor de bobina y la bobina, lo que permite que la fricción resultante haga girar la bobina. El papel se desliza sobre la parte superior del tambor de bobina y se enrolla en la bobina para crear un rollo maestro .

Para que la máquina de papel pueda seguir funcionando de forma continua, el carrete debe poder pasar rápidamente de enrollar un rollo terminado a un carrete vacío sin detener el flujo de papel. Para lograrlo, cada sección del carrete tendrá dos o más carretes que girarán durante el proceso. Mediante una grúa aérea, se cargarán los carretes vacíos en dos brazos principales situados por encima del tambor del carrete. Cuando el rollo maestro alcanza su diámetro máximo, los brazos bajarán el nuevo carrete hasta ponerlo en contacto con el tambor del carrete y una máquina situada detrás del tambor pasará una cinta a lo largo de la hoja de papel en movimiento, rasgándola rápidamente y fijando el papel entrante en el nuevo carrete. A continuación, el carrete se baja hasta los brazos secundarios , que guían de forma constante el carrete alejándolo del tambor del carrete a medida que aumenta el diámetro del papel en el carrete.

La dureza del rodillo debe comprobarse, obtenerse y ajustarse en consecuencia para garantizar que esté dentro del rango aceptable para el producto.

Las bobinas de papel que se enrollan al final del proceso de secado tienen el ancho completo recortado, menos la contracción por secado, de la banda que sale de la malla. En la sección de bobinado, las bobinas de papel se cortan en rollos más pequeños de un rango de ancho y diámetro de rollo especificado por un pedido del cliente. Para lograr esto, la bobina se coloca en un soporte de desenrollado y las distancias entre las cortadoras (ruedas de corte afiladas) se ajustan a los anchos especificados para los pedidos. La bobinadora funciona hasta que se alcanza el diámetro de rollo deseado y los rollos se etiquetan según el tamaño y el pedido antes de enviarlos a envío o al almacén. Un rollo generalmente tiene un diámetro suficiente para hacer dos o más juegos de rollos.

papel roto : papel de desecho que se produce durante el proceso de fabricación del papel, ya sea durante la rotura de una hoja o a partir de recortes. Se recoge y se coloca en una despulpadora para reciclarlo y reincorporarlo al proceso.

consistencia : el porcentaje de fibra seca en una suspensión de pulpa.

couch : en francés significa tumbarse . Después de enrollar la sábana, se la saca del alambre y se la transfiere a la sección de prensa.

rollo dandy : rollo hueco cubierto de malla que se coloca sobre el Fourdrinier. Rompe los grumos de fibras para mejorar la formación de la hoja y también se puede utilizar para hacer una impresión, como con el papel verjurado . Véase también marca de agua .

Bomba de ventilador : bomba grande que hace circular el agua blanca desde el depósito de agua blanca hasta la caja de entrada. La bomba tiene un diseño especial de pulso bajo que minimiza el efecto de los pulsos de paletas que causarían un peso base desigual del papel en la dirección de la máquina, conocido como bloqueo . El flujo de la bomba de ventilador puede pasar por tamices y limpiadores, si se utilizan. En las máquinas de papel grandes, las bombas de ventilador pueden tener una capacidad nominal de decenas de miles de galones por minuto.

Fieltro : bucle de tela o material sintético que va entre los rodillos de la prensa y sirve como lugar para recibir el agua extraída. Los fieltros también sostienen la banda de papel húmeda y la guían a través de la sección de prensa. Los fieltros también se utilizan en la sección de secado para mantener la hoja en estrecho contacto con los secadores y aumentar la transferencia de calor.

Relleno : sustancia finamente dividida que se añade al papel durante el proceso de formación. Los rellenos mejoran la calidad de impresión, el brillo y la opacidad. Los rellenos más comunes son la arcilla y el carbonato de calcio. El dióxido de titanio es un relleno, pero también mejora el brillo y la opacidad. El uso de relleno de carbonato de calcio es el más común en la fabricación de papel alcalino, mientras que la arcilla de caolín es predominante en la fabricación de papel ácido. El papel alcalino tiene propiedades de envejecimiento superiores.

formación : el grado de uniformidad de la distribución de las fibras en el papel terminado, que se observa fácilmente sosteniendo el papel a contraluz.

Caja de entrada : cámara de presión donde se aplica turbulencia para desintegrar los grumos de fibras en la pulpa. La función principal de la caja de entrada es distribuir la pulpa de fibras de manera uniforme a lo largo del alambre.

nip : el área de contacto donde se encuentran dos rodillos opuestos, como en una prensa o calandria.

pH : grado de acidez o alcalinidad de una solución. El papel alcalino tiene una vida útil muy larga. El papel ácido se deteriora con el tiempo, lo que provocó que las bibliotecas tomaran medidas de conservación o reemplazaran muchos libros antiguos.

apresto : sustancia química o almidón que se aplica al papel para retardar la velocidad de penetración del agua. El apresto evitala tinta se corra durante la impresión, lo que mejora la nitidez de la impresión.

Slice : el orificio rectangular ajustable, generalmente en la parte inferior de la caja de entrada, a través del cual el chorro de agua blanca se descarga sobre el cable. La abertura de la slice y la presión del agua determinan juntas la cantidad y la velocidad del flujo de agua blanca a través de la slice. La slice generalmente tiene algún tipo de mecanismo de ajuste para nivelar el perfil de peso del papel en toda la máquina (perfil CD), aunque un método más nuevo es inyectar agua en el agua blanca a través del área de la slice de la caja de entrada, utilizando así una consistencia localizada para controlar el perfil de peso CD.

pasta : pulpa en suspensión que ha sido procesada en el área de preparación de pasta con los aditivos necesarios, refinación y ajuste de pH y lista para fabricar papel

Web : el flujo continuo de fibra no seca desde el rollo de papel hasta la máquina de papel.

Agua blanca : filtrado de la capa de drenaje. El agua blanca de la capa se almacena normalmente en un depósito de agua blanca desde el que se bombea mediante la bomba del ventilador hasta la caja de entrada.

Alambre : el lazo de tela de malla tejida que se utiliza para drenar la pulpa de la caja de entrada. Hasta la década de 1970 se utilizaban alambres de bronce, pero ahora están tejidos a partir de monofilamentos sintéticos gruesos similares al hilo de pescar, pero muy rígidos.

Los aceros inoxidables se utilizan ampliamente en la industria de la pulpa y el papel [16] por dos razones principales: para evitar la contaminación del producto con hierro y por su resistencia a la corrosión por los diversos productos químicos utilizados en el proceso de fabricación del papel. El acero inoxidable tipo 316 es un material común utilizado en las máquinas de papel.

La fábrica Essex es histórica por ser la primera nueva fábrica alquilada por la Sociedad para el establecimiento de fabricantes útiles y por ser el escenario de algunos de los primeros experimentos con la fabricación continua de papel en los Estados Unidos.

{{cite book}}: Mantenimiento de CS1: postscript ( enlace ){{cite journal}}: Requiere citar revista |journal=( ayuda )