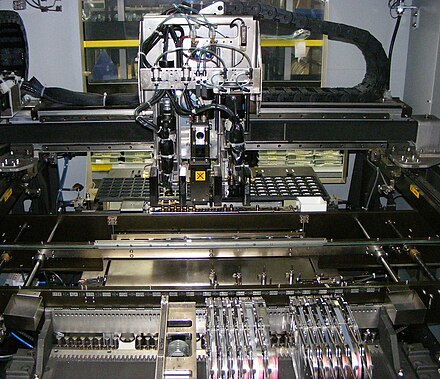

Los sistemas de colocación de componentes con tecnología de montaje superficial (SMT) , comúnmente llamados máquinas de selección y colocación o P&P, son máquinas robóticas que se utilizan para colocar dispositivos de montaje superficial (SMD) en una placa de circuito impreso (PCB). Se utilizan para la colocación a alta velocidad y alta precisión de una amplia gama de componentes electrónicos (como condensadores , resistencias y circuitos integrados ) en las PCB que a su vez se utilizan en computadoras , electrónica de consumo y equipos industriales, médicos, automotrices, militares y de telecomunicaciones. Existe un equipo similar para componentes de orificio pasante . [1] [2] Este tipo de equipo a veces se utiliza para empaquetar microchips utilizando el método de chip invertido .

Durante ese tiempo, una línea de montaje SMT típica empleaba dos tipos diferentes de máquinas de selección y colocación (P&P) dispuestas en secuencia.

La placa vacía se introdujo en una máquina de colocación rápida. Estas máquinas, a veces llamadas tiradores de virutas , colocan principalmente componentes de paquetes simples y de baja precisión, como resistencias y condensadores. Estas máquinas de colocación y colocación de alta velocidad se construyeron alrededor de un diseño de una sola torreta capaz de montar hasta dos docenas de estaciones. A medida que la torreta gira, las estaciones que pasan por la parte posterior de la máquina recogen piezas de alimentadores de cinta montados en un carro móvil. A medida que la estación avanza alrededor de la torreta, pasa por una estación óptica que calcula el ángulo en el que se recogió la pieza, lo que permite que la máquina compense la desviación. Luego, cuando la estación llega al frente de la torreta, la placa se mueve a la posición adecuada, se hace girar la boquilla para colocar la pieza en la orientación angular adecuada y la pieza se coloca en la placa. Los tiradores de virutas típicos pueden, en condiciones óptimas, colocar hasta 53.000 piezas por hora, o casi 15 piezas por segundo. [ cita requerida ]

Debido a que se mueve la PCB en lugar de la torreta, solo las piezas livianas que no se soltarán por el movimiento violento de la PCB se pueden colocar de esta manera.

Desde la máquina de alta velocidad, la placa pasa a una máquina de colocación de precisión. Estas máquinas de selección y colocación suelen utilizar cámaras de verificación de alta resolución y sistemas de ajuste fino a través de codificadores lineales de alta precisión en cada eje para colocar las piezas con mayor precisión que las máquinas de alta velocidad. Además, las máquinas de colocación de precisión son capaces de manipular piezas más grandes o de formas más irregulares, como circuitos integrados de paquete grande o bobinas inductoras y potenciómetros empaquetados. A diferencia de los colocadores rápidos, los colocadores de precisión generalmente no utilizan boquillas montadas en torreta y, en su lugar, dependen de un cabezal móvil soportado por un pórtico. Estos colocadores de precisión dependen de cabezales de colocación con relativamente pocas boquillas de recogida. El cabezal a veces tiene un identificador láser que escanea un marcador reflectante en la placa de PC para orientar el cabezal hacia la placa. Las piezas se recogen de alimentadores de cinta o bandejas, se escanean con una cámara (en algunas máquinas) y luego se colocan en la posición adecuada en la placa. Algunas máquinas también centran las piezas en el cabezal con dos brazos que se cierran para centrar la pieza; luego, el cabezal gira 90 grados y los brazos se cierran nuevamente para centrar la pieza una vez más. El margen de error de algunos componentes es inferior a medio milímetro (menos de 0,02 pulgadas). [ cita requerida ]

Debido al enorme coste de tener dos máquinas separadas para colocar las piezas, las limitaciones de velocidad de los lanzadores de chips y la inflexibilidad de las máquinas, los fabricantes de máquinas de componentes electrónicos abandonaron la técnica. Para superar estas limitaciones, pasaron a máquinas modulares todo en uno, con múltiples cabezales y pórticos múltiples, en las que los cabezales podían intercambiarse rápidamente en diferentes módulos según el producto que se estuviera construyendo, hasta máquinas con múltiples minitorretas capaces de colocar todo el espectro de componentes con velocidades teóricas de 136.000 componentes por hora. Las máquinas más rápidas pueden alcanzar velocidades de hasta 200.000 CPH (componentes por hora). [3]

El cambio de cabezales en las máquinas de colocación requería un mayor inventario de cabezales y repuestos relacionados para los diferentes cabezales a fin de minimizar el tiempo de inactividad. Las máquinas de colocación tienen un cabezal todo en uno que puede colocar componentes que van desde 0,4 mm × 0,2 mm a 50 mm × 40 mm. Además de esto, había un nuevo concepto en el que el usuario podía tomar prestado el rendimiento durante los períodos pico. Hay un gran cambio en el enfoque de la industria en estos días con un mayor enfoque en las aplicaciones de software para el proceso. Con nuevas aplicaciones como POP y colocación de obleas sobre sustrato, la industria está yendo más allá de la colocación de componentes convencional. Hay una gran diferencia en las necesidades de los usuarios de SMT. Para muchos, las máquinas de alta velocidad no son adecuadas debido al costo y la velocidad. Con los cambios recientes en el clima económico, el requisito de colocación de SMT se centra en la versatilidad de la máquina para lidiar con tiradas cortas y cambios rápidos. [ cita requerida ] Esto significa que las máquinas de menor costo con sistemas de visión brindan una opción asequible para los usuarios de SMT. Hay más usuarios de máquinas de gama baja y media que de sistemas de colocación ultrarrápidos. [ cita requerida ]

El equipo de colocación es parte de una máquina más grande que lleva a cabo pasos programados específicos para crear un conjunto de PCB . Varios subsistemas trabajan juntos para recoger y colocar correctamente los componentes en la PCB. Estos sistemas normalmente utilizan ventosas neumáticas , unidas a un dispositivo similar a un trazador para permitir que la ventosa se manipule con precisión en tres dimensiones. Además, cada boquilla se puede girar de forma independiente.

Los componentes de montaje superficial se colocan a lo largo de las caras frontales (y a menudo traseras) de la máquina. La mayoría de los componentes se suministran en cinta de papel o plástico, en carretes de cinta que se cargan en alimentadores montados en la máquina. Los circuitos integrados (CI) más grandes a veces se suministran y se disponen en bandejas que se apilan en un compartimento. Los CI más utilizados se proporcionarán en cintas en lugar de bandejas o barras. Las mejoras en la tecnología de alimentación significan que el formato de cinta se está convirtiendo en el método preferido para presentar piezas en una máquina SMT.

Los primeros cabezales de alimentación eran mucho más voluminosos y, como resultado, no estaban diseñados para ser la parte móvil del sistema. En cambio, la PCB en sí estaba montada sobre una plataforma móvil que alineaba las áreas de la placa que se iban a poblar con el cabezal de alimentación que estaba encima. [4]

En el centro de la máquina hay una cinta transportadora por la que pasan las placas de circuito impreso en blanco y una abrazadera para placas de circuito impreso en el centro de la máquina. La placa de circuito impreso se sujeta y las boquillas recogen los componentes individuales de los alimentadores/bandejas, los giran hasta la orientación correcta y luego los colocan en las almohadillas adecuadas de la placa de circuito impreso con gran precisión. Las máquinas de alta gama pueden tener múltiples transportadores para producir varios productos iguales o diferentes de forma simultánea.

La pieza que se transporta desde los alimentadores de piezas a ambos lados de la cinta transportadora hasta la PCB se fotografía desde abajo utilizando una cámara de alta resolución y un sistema de iluminación. Se inspecciona su silueta para ver si está dañada o falta (no se recogió), y se miden y compensan los inevitables errores de registro en la recogida cuando se coloca la pieza. Por ejemplo, si la pieza se desplazó 0,25 mm y se giró 10° al recogerla, el cabezal de recogida ajustará la posición de colocación para colocar la pieza en la ubicación correcta.

Algunas máquinas tienen estos sistemas ópticos en el brazo robótico y pueden realizar los cálculos ópticos sin perder tiempo, logrando así un factor de reducción de potencia más bajo. Los sistemas ópticos de alta gama montados en los cabezales también se pueden utilizar para capturar detalles de los componentes de tipo no estándar y guardarlos en una base de datos para su uso futuro. Además de esto, hay disponible un software avanzado para monitorear la base de datos de producción e interconexión (de la planta de producción a la de la cadena de suministro) en tiempo real. ASM proporciona una función opcional para aumentar la precisión al colocar componentes LED en un producto de alta gama, donde el centro óptico del LED es crítico en lugar del centro mecánico calculado en función de la estructura principal del componente. El sistema de cámara especial mide tanto el centro físico como el óptico y realiza los ajustes necesarios antes de la colocación. También puede adquirir las imágenes en modos de campo de visión único o de múltiples campos de visión. [5]

Una cámara independiente en el cabezal de selección y colocación fotografía las marcas fiduciales en la PCB para medir con precisión su posición en la cinta transportadora. Dos marcas fiduciales, medidas en dos dimensiones cada una, generalmente colocadas en diagonal, permiten medir y compensar también la orientación y la expansión térmica de la PCB . Algunas máquinas también pueden medir el esfuerzo cortante de la PCB midiendo una tercera marca fiducial en la PCB.

Para minimizar la distancia que debe recorrer el pórtico de recolección, es común tener múltiples boquillas con movimiento vertical independiente en un solo pórtico. Esto puede recoger múltiples piezas con un solo viaje a los alimentadores. Además, el software avanzado en las máquinas de nueva generación permite que diferentes cabezales robóticos trabajen independientemente unos de otros para aumentar aún más el rendimiento.

Los componentes se pueden adherir temporalmente a la PCB utilizando la propia pasta de soldadura húmeda o utilizando pequeñas gotas de un adhesivo independiente , aplicado mediante una máquina dispensadora de pegamento que se puede incorporar a la máquina de recogida y colocación. El pegamento se añade antes de la colocación del componente. Se dispensa mediante boquillas o mediante un sistema de dispensación por chorro. El sistema de dispensación por chorro dispensa el material disparándolo hacia el objetivo, que en este caso es la placa de circuito.