Los servos (también servos RC ) son servomotores u otros actuadores pequeños, baratos y producidos en masa que se utilizan para el control por radio y la robótica a pequeña escala . [ cita requerida ]

La mayoría de los servos son actuadores rotativos , aunque también hay otros tipos disponibles. A veces se utilizan actuadores lineales , aunque es más común utilizar un actuador rotativo con una manivela y una varilla de empuje. Algunos tipos, utilizados originalmente como cabrestantes para velas de yates a escala , pueden girar de forma continua.

Un servomotor típico consiste en un pequeño motor eléctrico que acciona un tren de engranajes reductores. Un potenciómetro está conectado al eje de salida. Algunos componentes electrónicos simples proporcionan un servomecanismo de bucle cerrado .

La posición de salida, medida por el potenciómetro, se compara continuamente con la posición ordenada por el control (es decir, el control por radio). Cualquier diferencia da lugar a una señal de error en la dirección adecuada, que impulsa el motor eléctrico hacia delante o hacia atrás, y mueve el eje de salida a la posición ordenada. Cuando el servo llega a esta posición, la señal de error se reduce y luego se convierte en cero, momento en el que el servo deja de moverse.

Si la posición del servo cambia con respecto a la ordenada, ya sea porque el comando cambia o porque el servo es empujado mecánicamente desde su posición establecida, la señal de error volverá a aparecer y hará que el motor restaure el eje de salida del servo a la posición necesaria.

Casi todos los servos modernos son servos proporcionales , en los que la posición comandada puede estar en cualquier lugar dentro del rango de movimiento. Los primeros servos, y un dispositivo precursor llamado escape , solo podían moverse a un número limitado de posiciones establecidas.

Los servos de radiocontrol se conectan a través de una conexión estándar de tres cables: dos cables para una fuente de alimentación de CC y uno para el control, que transporta una señal de modulación por ancho de pulso (PWM). Cada servo tiene una conexión independiente y una señal PWM procedente del receptor de radiocontrol. Esta señal se genera fácilmente mediante electrónica sencilla o mediante microcontroladores como Arduino . Esto, junto con su bajo coste, ha propiciado su amplia adopción para la robótica y la informática física .

Los servos RC utilizan un conector de tres pines con un espacio de 0,1" (hembra) que se acopla a pines cuadrados estándar de 0,025". El orden más común es señal, voltaje positivo, tierra. El voltaje estándar es de 4,8 V CC, sin embargo, en algunos servos también se utilizan 6 V y 12 V. La señal de control es una señal PWM digital con una frecuencia de cuadro de 50 Hz. Dentro de cada intervalo de tiempo de 20 ms, un pulso digital activo alto controla la posición. El pulso varía nominalmente de 1,0 ms a 2,0 ms, siendo 1,5 ms siempre el centro del rango. Los anchos de pulso fuera de este rango se pueden utilizar para "sobrecarrera", es decir, mover el servo más allá de su rango normal.

Existen dos tipos generales de PWM. Cada PWM define un valor que utiliza el servo para determinar su posición esperada. El primer tipo es "absoluto" y define el valor por el ancho del pulso de tiempo activo-alto con un período arbitrariamente largo de tiempo bajo. El segundo tipo es "relativo" y define el valor por el porcentaje de tiempo que el control está activo-alto versus tiempo bajo. El tipo "absoluto" permite que hasta ocho servos compartan un canal de comunicación mediante la multiplexación de señales de control utilizando electrónica relativamente simple y es la base de los servos RC modernos. El tipo "relativo" es el uso más tradicional de PWM mediante el cual un simple filtro de paso bajo convierte una señal PWM "relativa" en un voltaje analógico. Ambos tipos son PWM porque el servo responde al ancho del pulso. Sin embargo, en el primer caso, un servo también puede ser sensible al orden de los pulsos.

El servo se controla mediante tres cables: tierra, alimentación y control. El servo se moverá en función de los pulsos enviados a través del cable de control, que fijan el ángulo del brazo del actuador. El servo espera un pulso cada 20 ms para obtener información correcta sobre el ángulo. El ancho del pulso del servo determina el rango del movimiento angular del servo.

Un pulso de servo de 1,5 ms de ancho normalmente pondrá el servo en su posición "neutral" (normalmente la mitad del rango completo especificado), un pulso de 1,0 ms lo pondrá a 0° y un pulso de 2,0 ms lo pondrá a 90° (para un servo de 90°). Los límites físicos y los tiempos del hardware del servo varían entre marcas y modelos, pero el movimiento angular completo de un servo general se desplazará en algún lugar en el rango de 90° a 180° y la posición neutra (45° o 90°) casi siempre está a 1,5 ms. Este es el "modo de servo de pulso estándar" que utilizan todos los servos analógicos de aficionados.

Un servomotor digital de aficionado se controla con los mismos pulsos del "modo de servomotor de pulso estándar" que un servomotor analógico. [1] Algunos servomotores digitales de aficionado se pueden configurar en otro modo que permite que un controlador de robot lea la posición real del eje del servomotor. Algunos servomotores digitales de aficionado se pueden configurar opcionalmente en otro modo y "programar", de modo que tengan las características de controlador PID deseadas cuando se los controle posteriormente con un receptor RC estándar. [2]

Los servos RC suelen recibir alimentación del receptor, que a su vez recibe alimentación de baterías o de un controlador electrónico de velocidad (ESC) con un circuito eliminador de batería (BEC) integrado o independiente. Las baterías más comunes son de tipo NiCd , NiMH o de polímero de iones de litio (LiPo). Los valores nominales de voltaje varían, pero la mayoría de los receptores funcionan a 5 V o 6 V.

Los fabricantes y distribuidores de servos RC para aficionados suelen utilizar una notación abreviada específica de las propiedades mecánicas de los servos. Normalmente se indican dos cifras: la velocidad angular de rotación del eje del servo y el par mecánico producido en el eje. La velocidad se expresa como el intervalo de tiempo que necesita un servo para girar el eje en un ángulo de 60°. El par se expresa como el peso que puede levantar el servo si cuelga de una polea con un radio determinado montada en el eje.

Por ejemplo, si un modelo de servo se describe como "0,2 s / 2 kg", eso debería interpretarse como "Este servo gira el eje 60° en 0,2 segundos y es capaz de levantar un peso de 2 kg utilizando una polea de 1 cm de radio". Es decir, ese modelo de servo en particular gira el eje con la velocidad angular de (2π / 6) / 0,2 s = 5,2 rad /s mientras produce 2 kg × 9,81 m/s 2 = 19,6 N de fuerza a 1 cm de distancia, es decir, produce 19,6 N × 0,01 m = 0,196 Nm de torque.

Aunque no está de acuerdo con el sistema de unidades SI o Imperial, la notación abreviada es de hecho bastante útil, ya que los comandos de rotación de eje de 60°, manivelas de eje de 1 cm de largo, así como las "fuerzas" de la barra de control en el rango de kilogramos-fuerza son típicos en el mundo del RC aficionado.

Los servos de rotación continua son servos que no tienen un ángulo de recorrido limitado, sino que pueden girar continuamente. Se los puede considerar como un motor y una caja de cambios con controles de entrada de servo. En estos servos, el pulso de entrada genera una velocidad de rotación y el valor central típico de 1,5 ms es la posición de parada. Un valor menor debería hacer girar el servo en el sentido de las agujas del reloj y uno mayor en el sentido contrario.

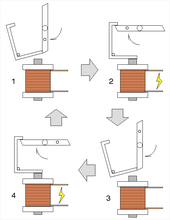

La primera forma de actuador secuencial (aunque no proporcional) para control por radio fue el escape . [3] Al igual que el dispositivo utilizado en los relojes, este escape controla la liberación de energía almacenada de un resorte o banda de goma. Cada señal del transmisor opera un pequeño solenoide que luego permite que un trinquete de dos o cuatro lóbulos gire. El trinquete, como un reloj, tiene dos paletas de modo que el trinquete solo puede girar la posición de un lóbulo, por pulso de señal. Este mecanismo permite que un transmisor con llave simple brinde control secuencial, es decir, selección entre una serie de posiciones definidas en el modelo.

Un escape de cuatro lóbulos típico utilizado para el control del timón está dispuesto de modo que la primera y la tercera posiciones sean "recta hacia adelante", con las posiciones dos y cuatro como timón "izquierdo" y "derecho". Un solo pulso desde la primera posición recta hacia adelante le permite moverse hacia la izquierda, o tres pulsos seleccionarían la derecha. Un solo pulso adicional vuelve a la posición recta hacia adelante. [4] Este sistema es difícil de usar, ya que requiere que el operador recuerde en qué posición está el escape y, por lo tanto, si el siguiente giro requiere uno o tres pulsos desde la posición actual. Un desarrollo de esto fue el trinquete de dos lóbulos, donde el accionamiento continuo del transmisor (y, por lo tanto, manteniendo la paleta del solenoide en su lugar) se podía utilizar para seleccionar las posiciones de giro con la misma secuencia de accionamiento, sin importar cuál fuera la posición anterior. [4]

Los escapes eran de baja potencia, pero ligeros. Por ello, eran más populares para los modelos de aviones que para los modelos de barcos. [3] Cuando un transmisor y un receptor tenían múltiples canales de control (por ejemplo, un receptor de lengüeta con modulación de frecuencia ), se podían utilizar varios escapes juntos, uno para cada canal. [3] Incluso con radios de un solo canal, a veces se podía conectar en cascada una secuencia de escapes. Al mover un escape se obtenían pulsos que, a su vez, impulsaban un segundo escape de menor velocidad. [4] A principios de los años 70, los escapes estaban desapareciendo del control por radio, en favor de los servos. [3]

El escape cinemático de Graupner se puede utilizar para controlar el timón y el motor eléctrico con un solo canal. Pulsos cortos para el motor; hacia adelante - detener - retroceder - detener, etc. y pulsos largos para el timón; hacia adelante - girar a la izquierda - hacia adelante - girar a la derecha - hacia adelante, etc.

El actuador de bola de vuelo fue introducido en el modelado por radiocontrol en 1951 por Brayton Paul, [5] y consistía en un motor eléctrico y un regulador centrífugo conectado a un eje de funcionamiento libre que podía, con el motor en marcha, tirar de una varilla de control del timón en distintos grados. Utilizado con un sistema de radio con llave, esto permitía cierto control sobre la posición del timón variando el tiempo de pulsación de la llave. El timón se retraería mediante un resorte cuando la velocidad del motor disminuyera.