Un motor hidráulico es un actuador mecánico que convierte la presión y el flujo hidráulico en par y desplazamiento angular ( rotación ). El motor hidráulico es el equivalente giratorio del cilindro hidráulico como actuador lineal. En términos más generales, la categoría de dispositivos llamados motores hidráulicos ha incluido a veces aquellos que funcionan con energía hidroeléctrica (es decir, motores de agua y motores de agua ), pero en la terminología actual el nombre generalmente se refiere más específicamente a motores que usan fluido hidráulico como parte de circuitos hidráulicos cerrados en Maquinaria hidráulica moderna .

Conceptualmente, un motor hidráulico debería ser intercambiable con una bomba hidráulica porque realiza la función opuesta, similar a la forma en que un motor eléctrico de CC es teóricamente intercambiable con un generador eléctrico de CC . Sin embargo, muchas bombas hidráulicas no se pueden utilizar como motores hidráulicos porque no pueden retroceder . Además, un motor hidráulico generalmente está diseñado para presión de trabajo en ambos lados del motor, mientras que la mayoría de las bombas hidráulicas dependen de la baja presión proporcionada por el depósito en el lado de entrada y perderían líquido si se abusara como motor. [1]

Uno de los primeros motores hidráulicos rotativos que se desarrolló fue el construido por William Armstrong para su puente giratorio sobre el río Tyne . Se proporcionaron dos motores para mayor confiabilidad. Cada uno era un motor oscilante de simple efecto y tres cilindros . Armstrong desarrolló una amplia gama de motores hidráulicos, lineales y rotativos, que se utilizaron para una amplia gama de tareas de ingeniería civil e industrial, particularmente para muelles y puentes móviles.

Los primeros motores hidráulicos simples de carrera fija tenían la desventaja de que utilizaban el mismo volumen de agua independientemente de la carga y, por lo tanto, desperdiciaban potencia parcial. [2] A diferencia de las máquinas de vapor, como el agua es incompresible, no se podían estrangular ni controlar el corte de sus válvulas . Para solucionar este problema se desarrollaron motores de carrera variable. Ajustar la carrera, en lugar de controlar las válvulas de admisión, ahora controlaba la potencia del motor y el consumo de agua. Uno de los primeros fue el motor patentado por Arthur Rigg de 1886. Utilizaba un mecanismo doble excéntrico, como el que se utiliza en las prensas eléctricas de carrera variable, para controlar la longitud de carrera de un motor radial de tres cilindros. [2] Más tarde, el motor de plato cíclico con un ángulo de plato cíclico ajustable se convertiría en una forma popular de fabricar motores hidráulicos de carrera variable.

Un motor de paletas consta de una carcasa con un orificio excéntrico, en el que funciona un rotor con paletas que se deslizan hacia adentro y hacia afuera. El diferencial de fuerza creado por la fuerza desequilibrada del fluido presurizado sobre las paletas hace que el rotor gire en una dirección. Un elemento crítico en el diseño de motores de paletas es cómo se mecanizan las puntas de las paletas en el punto de contacto entre la punta de las paletas y la carcasa del motor. Se utilizan varios tipos de diseños de "labio" y el objetivo principal es proporcionar un sello hermético entre el interior de la carcasa del motor y la paleta y, al mismo tiempo, minimizar el desgaste y el contacto de metal con metal.

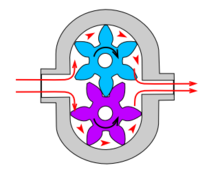

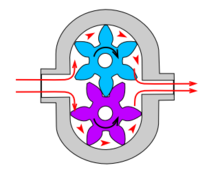

Un motorreductor (engranaje externo) consta de dos engranajes, el engranaje conducido (unido al eje de salida mediante una chaveta, etc.) y el engranaje loco. El aceite a alta presión pasa por un lado de los engranajes, donde fluye alrededor de la periferia de los engranajes, entre las puntas de los engranajes y las carcasas de pared en las que reside, hasta el puerto de salida. Los engranajes engranan, no permitiendo que el aceite del lado de salida regrese al lado de entrada. Para la lubricación, el motor de engranajes utiliza una pequeña cantidad de aceite del lado presurizado de los engranajes, lo purga a través de los cojinetes (típicamente) hidrodinámicos y ventila el mismo aceite hacia el lado de baja presión de los engranajes o a través de un drenaje dedicado. puerto en la carcasa del motor, que generalmente está conectado a una línea que ventila la presión de la carcasa del motor al depósito del sistema. Una característica especialmente positiva del motorreductor es que las averías catastróficas son menos frecuentes que en la mayoría de los otros tipos de motores hidráulicos. Esto se debe a que los engranajes desgastan gradualmente la carcasa y/o los casquillos principales, reduciendo gradualmente la eficiencia volumétrica del motor hasta que es casi inútil. Esto suele ocurrir mucho antes de que el desgaste provoque que la unidad se atasque o se averíe.

Los motores de engranajes pueden suministrarse como monodireccionales o bidireccionales según su uso, y se prefieren con cuerpos de aluminio o hierro fundido, según las condiciones de aplicación. Ofrecen opciones de diseño que pueden soportar cargas radiales. Además, las configuraciones alternativas incluyen una válvula de alivio de presión, una válvula anticavitación y un sensor de velocidad para satisfacer las necesidades de aplicaciones específicas. [3]

El motor gerotor es, en esencia, un rotor con n − 1 dientes, que gira descentrado en un rotor/estator con n dientes. El fluido presurizado se guía hacia el interior del conjunto mediante una válvula distribuidora de tipo placa (normalmente) colocada axialmente. Existen varios diseños diferentes, como los motores Geroller (rodillos internos o externos) y Nichols. Normalmente, los motores Gerotor son de velocidad baja a media y de par medio a alto.

Para sistemas de accionamiento giratorios de alta calidad se utilizan generalmente motores de émbolo. Mientras que la velocidad de las bombas hidráulicas oscila entre 1200 y 1800 rpm, la maquinaria que va a ser accionada por el motor a menudo requiere una velocidad mucho menor. Esto significa que cuando se utiliza un motor de émbolo axial (volumen de barrido máximo de 2 litros), normalmente se necesita una caja de cambios. Para un volumen de barrido continuamente ajustable se utilizan motores de pistones axiales .

Al igual que las bombas de pistón (reciprocantes), el diseño más común del motor de pistón es el axial. Este tipo de motor es el más utilizado en sistemas hidráulicos. Estos motores, al igual que sus homólogos de bombas, están disponibles en diseños de desplazamiento fijo y variable. Las velocidades de rotación típicas utilizables (dentro de una eficiencia aceptable) varían desde menos de 50 rpm hasta más de 14000 rpm. Las eficiencias y las velocidades de rotación mínimas y máximas dependen en gran medida del diseño del grupo giratorio, y se utilizan muchos tipos diferentes.

Los motores de pistones radiales están disponibles en dos tipos básicos: pistones que empujan hacia adentro y pistones que empujan hacia afuera.

El tipo de cigüeñal (por ejemplo, motores hidráulicos Staffa o SAI) con una sola leva y los pistones empujando hacia adentro es básicamente un diseño antiguo, pero tiene características de par de arranque extremadamente altas. Están disponibles en cilindradas desde 40 cc/rev hasta aproximadamente 50 litros/rev, pero a veces pueden tener una potencia limitada. Los motores de pistones radiales de tipo cigüeñal son capaces de funcionar a velocidades "lentas" y algunos pueden funcionar sin problemas hasta 1500 rpm al tiempo que ofrecen características de par de salida prácticamente constantes. Esto los convierte en el diseño más versátil.

El motor de pistón radial de leva única existe en muchos diseños diferentes. Normalmente la diferencia radica en la forma en que se distribuye el fluido a los diferentes pistones o cilindros, y también en el diseño de los propios cilindros. Algunos motores tienen pistones unidos a la leva mediante varillas (muy parecido a un motor de combustión interna), mientras que otros emplean "zapatos" flotantes e incluso cilindros telescópicos de contacto esférico como el tipo Parker Denison Calzoni. Cada diseño tiene su propio conjunto de ventajas y desventajas, como capacidad de marcha libre, alta eficiencia volumétrica, alta confiabilidad, etc.

Los tipos de anillos de levas de lóbulos múltiples (por ejemplo, Black Bruin, Rexroth , Hägglunds Drives, Poclain , Rotary Power o Eaton Hydre-MAC) tienen un anillo de levas con múltiples lóbulos y los rodillos del pistón empujan hacia afuera contra el anillo de levas. Esto produce una salida muy suave con un par de arranque alto, pero a menudo están limitados en el rango de velocidad superior. Este tipo de motor está disponible en una gama muy amplia, desde aproximadamente 1 litro/revolución hasta 250 litros/revolución. Estos motores son particularmente buenos en aplicaciones de baja velocidad y pueden desarrollar una potencia muy alta.

Los motores hidráulicos generalmente tienen una conexión de drenaje para la fuga interna, lo que significa que cuando se apaga la unidad de potencia, el motor hidráulico en el sistema de transmisión se moverá lentamente si actúa una carga externa sobre él. Por lo tanto, para aplicaciones como una grúa o un cabrestante con carga suspendida, siempre se necesita un freno o un dispositivo de bloqueo.

Las bombas, motores y cilindros hidráulicos se pueden combinar en sistemas de accionamiento hidráulico . Una o más bombas hidráulicas, acopladas a uno o más motores hidráulicos, constituyen una transmisión hidráulica . [1]

Los motores hidráulicos se utilizan ahora para muchas aplicaciones, como cabrestantes y accionamientos de grúas, motores de ruedas para vehículos militares, grúas autopropulsadas, excavadoras, accionamientos de transportadores y alimentadores, accionamientos de ventiladores de refrigeración, accionamientos de mezcladores y agitadores, molinos de rodillos, accionamientos de tambores para digestores, trómeles y hornos, trituradoras, equipos de perforación, cortadoras de zanjas, cortadoras de césped de alta potencia y máquinas de inyección de plástico. Los motores hidráulicos también se utilizan en aplicaciones de transferencia de calor.