La pultrusión es un proceso continuo para la fabricación de plásticos reforzados con fibra con una sección transversal constante. El término es una combinación de las palabras "pull" y " extrusion ". A diferencia de la extrusión, que empuja el material, la pultrusión tira del material.

En 1944, JH Watson presentó una patente de un tipo de pultrusión muy antiguo, seguida por la de MJ Meek en 1950. Las primeras pultrusiones comerciales fueron proporcionadas por Glastic Company de Cleveland, Ohio, con la patente presentada en 1952 por Rodger B. White. La patente concedida a WB Goldsworthy en 1959 ayudó a iniciar la promoción y la difusión del conocimiento dentro de la industria. W. Brandt Goldsworthy es ampliamente considerado como el inventor de la pultrusión. [1]

Paralelamente al trabajo de Goldsworthy, que concentró su trabajo en resinas de poliéster insaturado, Ernst Kühne en Alemania desarrolló en 1954 un proceso bastante similar basado en resina epoxi.

En el campo de la pultrusión, la invención, el desarrollo y la concesión de patentes continúan hasta el día de hoy. En 2008, Thomas GmbH + Co. Technik + Innovation KG, Alemania, desarrolló y patentó una innovación posterior en este campo que se describe a continuación.

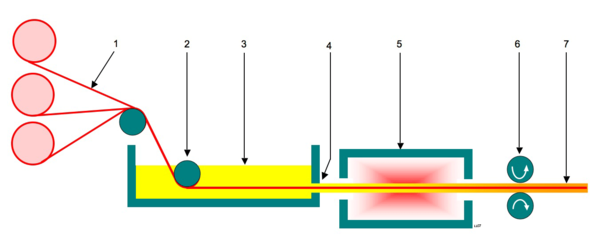

En el proceso de pultrusión estándar, los materiales de refuerzo, como fibras o hebras tejidas o trenzadas, se impregnan con resina , posiblemente seguido de un sistema de preformado separado, y se tiran a través de una matriz estacionaria calentada donde la resina sufre polimerización . La impregnación se realiza tirando del refuerzo a través de un baño o inyectando la resina en una cámara de inyección que normalmente está conectada a la matriz. Se pueden utilizar muchos tipos de resina en la pultrusión, incluyendo poliéster , poliuretano , viniléster y epoxi . La resina proporciona la resistencia al medio ambiente (es decir, la resistencia a la corrosión, la resistencia a los rayos UV, la resistencia al impacto, etc.) y el vidrio proporciona resistencia, además de seguridad contra el fuego.

También se puede añadir un velo superficial para proteger contra la erosión o “floración de fibras” y brindar resistencia a la corrosión y a los rayos ultravioleta. [2]

La tecnología no se limita a los polímeros termoendurecibles . Más recientemente, la pultrusión se ha utilizado con éxito con matrices termoplásticas como el tereftalato de polibutileno (PBT) y el tereftalato de polietileno (PET), ya sea mediante la impregnación en polvo de la fibra de vidrio o rodeándola con material laminar de la matriz termoplástica, que luego se calienta. Engineered Composites Ltd en el Reino Unido ha liderado las mejoras en el proceso durante los últimos 38 años trabajando con importantes casas de producción y universidades.

La pureza ecológica de los productos fabricados, a diferencia de los compuestos a base de resinas termoendurecibles, así como las posibilidades prácticamente ilimitadas de reciclaje (procesamiento) tras el agotamiento de los recursos parecen ser argumentos de peso a favor de los termoplásticos reforzados. Por estos motivos, la producción industrial y el uso de estos materiales en los países altamente industrializados han aumentado entre un 8 y un 10 % al año en las últimas décadas. Los nuevos desarrollos (ver modificaciones de procesos) que permiten la fabricación no solo de perfiles rectos sino también curvos están impulsando la demanda de esta tecnología, especialmente en el sector de la automoción.

La tecnología de pultrusión para la fabricación de compuestos de fibra con matriz polimérica parece ser energéticamente eficiente y ahorrar recursos.

Los factores económicos y ambientales favorecen el uso de una matriz termoplástica, pero debido a la alta viscosidad de los fundidos es difícil lograr una alta productividad y alta calidad de impregnación de rellenos de fibra con este tipo de matriz.

Los productos fabricados bajo esta tecnología son ampliamente utilizados en las siguientes industrias:

Como los materiales pasan a través de una matriz en el proceso de pultrusión estándar, el proceso solo es adecuado para fabricar perfiles rectos.

En una modificación del proceso desarrollada recientemente y patentada por Thomas GmbH + Co. Technik + Innovation KG, la matriz ya no está fija, sino que se mueve hacia adelante y hacia atrás a lo largo del perfil que se va a fabricar. Este proceso modificado, conocido como "pultrusión radial", permite también fabricar perfiles curvos bidimensionales y tridimensionales. También resulta beneficioso para una serie de tareas en el proceso lineal, especialmente si se necesitan refuerzos textiles bastante complejos con un bajo índice de deformación.

El diseño de las máquinas de pultrusión varía. Los dos tipos más utilizados son el de vaivén (mano sobre mano) y el de funcionamiento continuo (sobre orugas).

Para el proceso de pultrusión radial, la disposición de las máquinas tiene dos etapas móviles similares a la unidad de tracción manual, pero como el proceso es intermitente, con un solo extractor y el molde montado en la etapa del otro. El movimiento de las etapas lineal o circular depende del tipo de perfiles a fabricar. El radio mínimo para una máquina lineal con etapas giratorias es de aproximadamente 2 m. Para radios más pequeños es necesario un movimiento circular de la etapa de molde y pinza.