Un horno de reflujo es una máquina que se utiliza principalmente para la soldadura por reflujo de componentes electrónicos de montaje superficial a placas de circuito impreso (PCB).

En el uso comercial de gran volumen, los hornos de reflujo adoptan la forma de un túnel largo que contiene una cinta transportadora por la que se desplazan las placas de circuito impreso. Para la creación de prototipos o para usos aficionados, las placas de circuito impreso se pueden colocar en un horno pequeño con puerta.

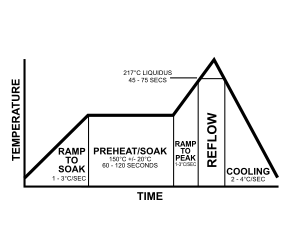

Los hornos de reflujo con cinta transportadora comerciales contienen varias zonas calentadas individualmente, cuya temperatura se puede controlar individualmente. Las PCB que se procesan pasan por el horno y por cada zona a una velocidad controlada. Los técnicos ajustan la velocidad de la cinta transportadora y las temperaturas de la zona para lograr un perfil de tiempo y temperatura conocido . El perfil en uso puede variar según los requisitos de las PCB que se procesan en ese momento.

En los hornos de reflujo infrarrojo , la fuente de calor normalmente son calentadores infrarrojos de cerámica situados encima y debajo del transportador, que transfieren calor a las PCB por medio de radiación .

Los hornos de convección calientan el aire en las cámaras y lo utilizan para transferir calor a las placas de circuito impreso mediante convección y conducción . Pueden estar asistidos por ventiladores para controlar el flujo de aire dentro del horno. Este calentamiento indirecto mediante aire permite un control de temperatura más preciso que el calentamiento directo de las placas de circuito impreso mediante radiación infrarroja, ya que las placas de circuito impreso y los componentes varían en cuanto a la absorción infrarroja .

Los hornos pueden utilizar una combinación de calentamiento radiativo infrarrojo y calentamiento por convección, y entonces se conocerían como hornos de "convección infrarroja".

Algunos hornos están diseñados para refluir PCB en una atmósfera libre de oxígeno. El nitrógeno (N2 ) es un gas común que se utiliza para este propósito. Esto minimiza la oxidación de las superficies que se van a soldar. El horno de reflujo de nitrógeno tarda unos minutos en reducir la concentración de oxígeno a niveles aceptables dentro de la cámara. Por lo tanto, los hornos de nitrógeno suelen tener inyección de nitrógeno en todo momento, lo que reduce las tasas de defectos. [1]

El calentamiento de las PCB se obtiene mediante la energía térmica emitida por la transición de fase de un líquido de transferencia de calor (por ejemplo, PFPE ) que se condensa en las PCB. El líquido utilizado se elige teniendo en cuenta el punto de ebullición deseado para adaptarse a la aleación de soldadura que se va a refluir.

Algunas ventajas de la soldadura en fase de vapor son:

Esto también se conoce como soldadura por condensación.

Los hornos de curado a presión, o autoclaves, se utilizan ampliamente para minimizar la formación de huecos y mejorar la fuerza de adhesión en los procesos de unión. Los hornos de curado a presión se emplean normalmente en aplicaciones de fijación de matrices y de relleno. Aumentar la presión durante el proceso de curado elimina los huecos.

En un proceso de curado a presión, se presuriza aire en un recipiente o cámara rígidos mientras se calienta o enfría con convección forzada. Los calentadores, intercambiadores de calor y ventiladores están montados dentro del recipiente a presión, haciendo circular aire continuamente a través de la cámara de presión, lo que proporciona una transferencia de calor constante al producto. Una vez finalizado el proceso de curado, se alivia la presión y el producto se enfría.

Los hornos de curado a presión pueden utilizar aire o nitrógeno como agente presurizador.

El reflujo tradicional se puede mejorar con la incorporación de una cámara de vacío en la última etapa del proceso. La incorporación de una cámara de vacío al proceso de reflujo permite que escapen los huecos y las burbujas, lo que reduce significativamente la formación de huecos en las uniones de soldadura y las interfaces.

Durante el proceso de vacío, la placa de circuitos está fija, lo que garantiza que no haya piezas que se muevan. Es fundamental que el movimiento hacia dentro y hacia fuera de la cámara de vacío sea suave y minimice la vibración.

El uso de calor dentro de la cámara de vacío permite alcanzar temperaturas máximas durante el vacío, lo que garantiza un menor tiempo en estado líquido y una mayor flexibilidad del proceso. Las altas temperaturas de la cámara de vacío también evitan la acumulación de fundente en el interior de la cámara.

Los hornos de reflujo al vacío avanzados emplean múltiples sistemas de transporte que permiten un mayor rendimiento al optimizar el tiempo de transferencia a la cámara de vacío, procesamiento de doble riel y bombas de vacío de circuito cerrado para evitar salpicaduras de soldadura y fundente.

Los hornos de reflujo de ácido fórmico funcionan de manera similar a un horno de reflujo tradicional, con la adición de una inyección de vapor de ácido fórmico en las zonas clave de remojo para el reflujo sin fundente y la soldadura con vapor. Tras la inyección, el ácido fórmico elimina los óxidos presentes en el metal antes del reflujo.

La concentración de ácido fórmico se mantiene mediante un sistema de burbujeo que se monitorea en tiempo real para proporcionar concentraciones fórmicas estables y consistentes dentro del 0,5 % en la cámara de proceso.

Los hornos de reflujo de ácido fórmico emplean conjuntos de puertas dobles en la entrada y la salida del horno para reducir drásticamente el consumo de gas de proceso. Durante la producción, solo se abre una puerta a la vez, lo que aísla la cámara de proceso y reduce el consumo de nitrógeno y ácido fórmico.

El perfil térmico es el acto de medir varios puntos en una placa de circuito para determinar la excursión térmica que experimenta durante el proceso de soldadura. En la industria de fabricación de productos electrónicos, el control estadístico de procesos (SPC) ayuda a determinar si el proceso está bajo control, medido en comparación con los parámetros de reflujo definidos por las tecnologías de soldadura y los requisitos de los componentes. [2] [3]