Un horno ( inglés americano ), denominado calentador o caldera en inglés británico , es un aparato que se utiliza para generar calor para todo o parte de un edificio. Los hornos se utilizan principalmente como componente importante de un sistema de calefacción central . [ se necesita aclaración ] Los hornos se instalan permanentemente para proporcionar calor a un espacio interior a través del movimiento de un fluido intermediario, que puede ser aire , vapor o agua caliente . Los aparatos de calefacción que utilizan vapor o agua caliente como fluido normalmente se denominan calderas de vapor residenciales o calderas de agua caliente residenciales. La fuente de combustible más común para los hornos modernos en América del Norte y gran parte de Europa es el gas natural ; Otras fuentes de combustible comunes incluyen GLP (gas licuado de petróleo), fueloil , madera y, en casos raros, carbón . En algunas áreas se utiliza calefacción por resistencia eléctrica , especialmente donde el costo de la electricidad es bajo o el propósito principal es el aire acondicionado. Los hornos modernos de alta eficiencia pueden tener hasta un 98% de eficiencia y funcionar sin chimenea, mientras que un horno de gas típico tiene aproximadamente un 80% de eficiencia. [1] Los gases residuales y el calor se ventilan mecánicamente a través de tuberías de humos metálicas o tuberías de cloruro de polivinilo (PVC) que pueden ventilarse a través del costado o del techo de la estructura. La eficiencia del combustible en un horno de gas se mide en AFUE (Eficiencia anual de utilización de combustible).

El nombre deriva del vocablo latino fornax , [2] que significa horno .

Los hornos se pueden clasificar en cuatro categorías generales, según la eficiencia y el diseño, tiro natural, aire forzado, tiro forzado y condensación.

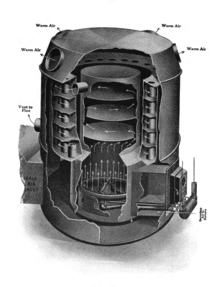

La primera categoría de hornos son los hornos de quemador atmosférico de tiro natural. Estos hornos consistían en intercambiadores de calor de hierro fundido o acero remachado construidos dentro de una capa exterior de ladrillo, mampostería o acero. Los intercambiadores de calor se ventilaban a través de chimeneas de ladrillo o mampostería. La circulación del aire dependía de grandes tuberías inclinadas hacia arriba, construidas de madera o metal. Las tuberías canalizarían el aire caliente hacia las rejillas de ventilación del suelo o de las paredes del interior de la casa. Este método de calefacción funcionó porque el aire caliente asciende .

El sistema era simple, tenía pocos controles, una sola válvula de gas automática y ningún ventilador. Estos hornos podrían funcionar con cualquier combustible simplemente adaptando la zona del quemador. Durante un breve período, a principios de siglo, funcionaron con madera, coque, carbón, basura, papel, gas natural, fueloil y aceite de ballena. Los hornos que utilizaban combustibles sólidos requerían un mantenimiento diario para eliminar las cenizas y el "clinker" que se acumulaban en el fondo del área del quemador. En años posteriores, estos hornos se adaptaron con sopladores eléctricos para ayudar a la distribución del aire y acelerar el movimiento del calor hacia el hogar. Los sistemas de gas y petróleo generalmente estaban controlados por un termostato dentro de la casa, mientras que la mayoría de las calderas de leña y carbón no tenían conexión eléctrica y estaban controladas por la cantidad de combustible en el quemador y la posición de la compuerta de aire fresco en el quemador. puerta de acceso.

La segunda categoría de hornos es el de aire forzado, con quemador atmosférico y un intercambiador de calor de hierro fundido o de acero seccional. Durante las décadas de 1950 y 1960, este estilo de horno se utilizó para reemplazar los grandes sistemas de tiro natural y, en ocasiones, se instaló en los conductos de gravedad existentes. El aire caliente era movido por sopladores accionados por correas y diseñados para una amplia gama de velocidades. Estos hornos todavía eran grandes y voluminosos en comparación con los hornos modernos, y tenían exteriores de acero pesado con paneles extraíbles atornillados. La eficiencia energética oscilaría entre poco más del 50% y más del 65% AFUE . Este estilo de horno todavía usaba chimeneas grandes de mampostería o ladrillo para los conductos de humos y finalmente fue diseñado para acomodar sistemas de aire acondicionado.

La tercera categoría de horno es el horno de tiro forzado y eficiencia media con un intercambiador de calor de acero y un ventilador de varias velocidades. Estos hornos eran físicamente mucho más compactos que los estilos anteriores. Estaban equipados con sopladores de aire de combustión que arrastraban aire a través del intercambiador de calor, lo que aumentaba considerablemente la eficiencia del combustible y permitía que los intercambiadores de calor se hicieran más pequeños. Estos hornos pueden tener ventiladores de varias velocidades y fueron diseñados para funcionar con sistemas centrales de aire acondicionado.

La cuarta categoría de hornos es el horno de gas de condensación de alta eficiencia. Los hornos de gas de condensación de alta eficiencia normalmente alcanzan entre 90 % y 98 % de AFUE. [3] Un horno de gas de condensación incluye un área de combustión sellada, un inductor de tiro de combustión y un intercambiador de calor secundario . La principal ganancia en eficiencia de un horno de gas de condensación, en comparación con un horno de aire forzado o de tiro forzado de eficiencia media, es la captura del calor latente de los gases de escape en el intercambiador de calor secundario. El intercambiador de calor secundario elimina la mayor parte de la energía térmica de los gases de escape, condensando de hecho vapor de agua y otras sustancias químicas (que forman un ácido suave) a medida que funciona. Los tubos de ventilación, también conocidos como sistema de escape, a menudo se instalan utilizando tubos de PVC en lugar de tubos de ventilación metálicos para evitar la corrosión, pero esto variará según la ubicación geográfica de la instalación y las regulaciones locales. El inductor de tiro permite que la tubería de escape se enrute vertical u horizontalmente cuando sale de la estructura. Una disposición de instalación típica para calefactores de alta eficiencia incluye una tubería de entrada (suministro) de aire fresco que lleva aire fresco desde el exterior de la casa a la unidad de combustión del calefactor. Normalmente, el aire fresco de combustión se conduce junto al PVC de escape durante la instalación y las tuberías salen a través de una pared lateral de la casa en el mismo lugar. Los hornos de alta eficiencia generalmente ofrecen un ahorro de combustible del 25 % al 35 % en comparación con un horno AFUE del 60 % .

Un horno de una sola etapa tiene solo una etapa de operación, que puede estar encendida o apagada. Esto significa que es relativamente ruidoso, siempre funciona a la velocidad más alta y siempre bombea el aire más caliente a la velocidad más alta.

Uno de los beneficios de un horno de una sola etapa suele ser el costo de instalación. Los hornos de una sola etapa son relativamente económicos ya que la tecnología es bastante simple. Sin embargo, la simplicidad de los hornos de gas de una sola etapa tiene como costo el ruido del motor del ventilador y la ineficiencia mecánica. Los motores del ventilador de estos hornos de una sola etapa consumen más energía en general porque, independientemente de los requisitos de calefacción del espacio, el ventilador y los motores del ventilador funcionan a una velocidad fija. Debido a su funcionamiento de una sola velocidad, un horno de una sola etapa también se denomina horno de una sola velocidad. [4]

Un horno de dos etapas tiene que funcionar en dos etapas a máxima velocidad y a media velocidad (o reducida). Dependiendo del calor demandado, pueden funcionar a menor velocidad la mayor parte del tiempo. Pueden ser más silenciosos, mover el aire a menor velocidad y mantendrán mejor la temperatura deseada en la casa.

Un horno modulante puede modular la producción de calor y la velocidad del aire casi continuamente, dependiendo del calor demandado y la temperatura exterior. Esto significa que sólo funciona lo necesario y, por tanto, ahorra energía.

El horno transfiere calor al espacio habitable del edificio a través de un sistema de distribución intermediario. Si la distribución se realiza a través de agua caliente (u otro fluido) o a través de vapor, entonces el horno se denomina más comúnmente caldera . Una ventaja de una caldera es que el horno puede proporcionar agua caliente para bañarse y lavar los platos, en lugar de requerir un calentador de agua separado . Una desventaja de este tipo de aplicaciones es que cuando la caldera se avería, no se dispone de calefacción ni de agua caliente sanitaria.

Los sistemas de calefacción por convección de aire se utilizan desde hace más de un siglo. Los sistemas más antiguos se basan en un sistema de circulación de aire pasivo donde la mayor densidad del aire más frío hace que se hunda en el área del horno que se encuentra debajo, a través de registros de retorno de aire en el piso, y la menor densidad de aire calentado hace que se eleve en los conductos; las dos fuerzas actúan juntas para impulsar la circulación del aire en un sistema denominado "alimentado por gravedad". La disposición de estos hornos "pulpo" y sus sistemas de conductos se optimiza con varios diámetros de grandes conductos amortiguados.

En comparación, la mayoría de los hornos de "aire caliente" modernos suelen utilizar un ventilador para hacer circular el aire a las habitaciones de la casa y llevar el aire más frío al horno para recalentarlo; esto se llama calor por aire forzado . Debido a que el ventilador supera fácilmente la resistencia de los conductos, la disposición de los conductos puede ser mucho más flexible que la del pulpo de antaño. En la práctica estadounidense, conductos separados recogen el aire frío para devolverlo al horno. En el horno, el aire frío pasa al horno, generalmente a través de un filtro de aire, a través del ventilador y luego a través del intercambiador de calor del horno, desde donde se impulsa por todo el edificio . Una ventaja importante de este tipo de sistema es que también permite una fácil instalación de aire acondicionado central , simplemente agregando un serpentín de enfriamiento a la salida del horno.

El aire circula a través de conductos , que pueden estar hechos de chapa de metal o de conductos "flexibles" de plástico, y están aislados o no. A menos que los conductos y la cámara se hayan sellado con masilla o cinta adhesiva de aluminio, es probable que los conductos tengan una gran fuga de aire acondicionado, posiblemente hacia espacios no acondicionados. Otra causa del desperdicio de energía es la instalación de conductos en áreas sin calefacción, como áticos y espacios reducidos; o conductos de sistemas de aire acondicionado en áticos en climas cálidos.