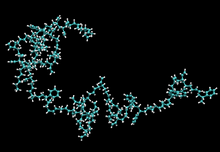

El estireno-butadieno o caucho estireno-butadieno ( SBR ) describe familias de cauchos sintéticos derivados del estireno y el butadieno (la versión desarrollada por Goodyear se llama Neolite [1] ). Estos materiales tienen buena resistencia a la abrasión y buena estabilidad al envejecimiento cuando se protegen con aditivos. En 2012, se procesaron más de 5,4 millones de toneladas de SBR en todo el mundo. [2] Alrededor del 50% de los neumáticos de los automóviles están hechos de varios tipos de SBR. La relación estireno/butadieno influye en las propiedades del polímero: con alto contenido de estireno, los cauchos son más duros y menos gomosos. [3] El SBR no debe confundirse con el elastómero termoplástico , copolímero de bloque de estireno-butadieno , aunque se deriva de los mismos monómeros.

El SBR se deriva de dos monómeros , estireno y butadieno . La mezcla de estos dos monómeros se polimeriza mediante dos procesos: a partir de una solución (S-SBR) o como una emulsión (E-SBR). [4] El E-SBR es el más utilizado.

El E-SBR producido por polimerización en emulsión se inicia mediante radicales libres . Los recipientes de reacción se cargan típicamente con los dos monómeros, un generador de radicales libres y un agente de transferencia de cadena como un mercaptano de alquilo . Los iniciadores de radicales incluyen persulfato de potasio e hidroperóxidos en combinación con sales ferrosas. Los agentes emulsionantes incluyen varios jabones . Al "proteger" los radicales orgánicos en crecimiento, los mercaptanos (por ejemplo, dodeciltiol) controlan el peso molecular del producto. Por lo general, se permite que las polimerizaciones avancen solo hasta aproximadamente el 70%, un método llamado "detención breve". De esta manera, se pueden eliminar varios aditivos del polímero. [3]

El SBR en solución se produce mediante un proceso de polimerización aniónica. La polimerización se inicia con compuestos de alquil litio . El agua y el oxígeno están estrictamente excluidos. El proceso es homogéneo (todos los componentes están disueltos), lo que proporciona un mayor control sobre el proceso, lo que permite la personalización del polímero. El compuesto de organolitio se agrega a uno de los monómeros, generando un carbanión que luego se agrega a otro monómero, y así sucesivamente. Para la fabricación de neumáticos, el S-SBR es cada vez más favorecido porque ofrece un mejor agarre en mojado y una menor resistencia a la rodadura, lo que se traduce en una mayor seguridad y una mejor economía de combustible, respectivamente. [5]

El material se comercializó inicialmente con la marca Buna S. Su nombre deriva de Bu para butadieno y Na para sodio (natrium en varios idiomas, incluidos latín, alemán y holandés), y S para estireno . [6] [7] [5] Buna S es un copolímero de adición.

El estireno-butadieno es un material básico que compite con el caucho natural . El elastómero se utiliza ampliamente en neumáticos . Esta aplicación requiere principalmente E-SBR, aunque el S-SBR está ganando popularidad. Otros usos incluyen tacones y suelas de zapatos, juntas e incluso chicles . [3]

El látex (emulsión) SBR se utiliza ampliamente en papeles recubiertos , siendo una de las resinas más económicas para unir recubrimientos pigmentados. En 2010, más de la mitad (54%) de todos los aglutinantes secos utilizados consistían en látex a base de SB. [8] Esto ascendió a aproximadamente 1,2 millones de toneladas.

También se utiliza en aplicaciones de construcción, como agente de sellado y unión detrás de los revoques como alternativa al PVA , pero es más caro. En esta última aplicación, ofrece una mejor durabilidad, menor contracción y mayor flexibilidad, además de ser resistente a la emulsificación en condiciones de humedad.

El SBR se utiliza a menudo como parte de sistemas de impermeabilización de subestructuras (sótanos) a base de cemento, donde, en forma líquida, se mezcla con agua para formar la solución de relleno para mezclar el material de impermeabilización en polvo con una lechada. El SBR mejora la resistencia de la unión, reduce el potencial de contracción y agrega un elemento de flexibilidad.

Los fabricantes de controladores de altavoces también lo utilizan como material para envolventes de caucho con baja amortiguación.

Además, se utiliza en algunas tablas de cortar de caucho .

El SBR también se utiliza como aglutinante en electrodos de baterías de iones de litio , en combinación con carboximetilcelulosa como alternativa a base de agua, por ejemplo, al fluoruro de polivinilideno . [9]

El caucho de estireno-butano también se utiliza en intercambiadores de calor de placas con juntas. Se utiliza a temperaturas moderadas de hasta 85 °C (358 K) para sistemas acuosos. [10]

También existen filamentos SBS [11] para impresión 3D FDM

El SBR es un sustituto del caucho natural . Fue desarrollado originalmente antes de la Segunda Guerra Mundial en Alemania por el químico Walter Bock en 1929. [12] La fabricación industrial comenzó durante la Segunda Guerra Mundial y fue ampliamente utilizado por el Programa de Caucho Sintético de EE. UU. para producirCaucho-estireno del gobierno (GR-S); para reemplazar el suministro de caucho natural del sudeste asiático que, bajo la ocupación japonesa, no estaba disponible para las naciones aliadas . [13] [14]

{{cite book}}: CS1 maint: varios nombres: lista de autores ( enlace )