El caucho de silicona es un elastómero (material similar al caucho) compuesto de silicona (en sí misma un polímero) que contiene silicio junto con carbono , hidrógeno y oxígeno . Los cauchos de silicona se utilizan ampliamente en la industria y existen múltiples formulaciones. Los cauchos de silicona suelen ser polímeros de una o dos partes y pueden contener rellenos para mejorar las propiedades o reducir el costo. El caucho de silicona generalmente no es reactivo, es estable y resistente a entornos extremos y temperaturas de −55 a 300 °C (−70 a 570 °F) al tiempo que mantiene sus propiedades útiles. Debido a estas propiedades y a su facilidad de fabricación y modelado, el caucho de silicona se puede encontrar en una amplia variedad de productos, incluidos aisladores de líneas de voltaje; aplicaciones automotrices; productos para cocinar, hornear y almacenar alimentos; prendas de vestir como ropa interior, ropa deportiva y calzado; productos electrónicos; dispositivos médicos e implantes; y en reparaciones y ferretería del hogar, en productos como selladores de silicona.

En su estado no curado, el caucho de silicona es un gel o líquido altamente adhesivo. Para convertirlo en sólido, debe curarse , vulcanizarse o catalizarse . Esto normalmente se lleva a cabo en un proceso de dos etapas en el punto de fabricación en la forma deseada, y luego en un proceso prolongado de poscurado. También se puede moldear por inyección o imprimir en 3D .

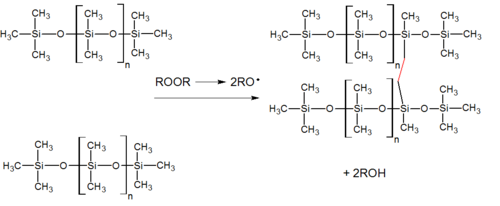

El caucho de silicona se puede curar mediante un sistema de curado catalizado por platino , un sistema de curado por condensación, un sistema de curado por peróxido o un sistema de curado por oxima . En el caso del sistema de curado catalizado por platino, el proceso de curado se puede acelerar añadiendo calor o presión.

En un sistema de curado de silicona a base de platino, también llamado sistema de adición (porque el polímero clave que genera la reacción es una reacción de adición ), un polímero de siloxano con funcionalidad de vinilo y un hidruro reaccionan en presencia de un catalizador complejo de platino , creando un puente de etilo entre los dos. [1] La reacción no tiene subproductos. Estos cauchos de silicona se curan rápidamente, aunque la velocidad o incluso la capacidad de curado se inhibe fácilmente en presencia de estaño elemental , azufre y muchos compuestos de amina . [2]

Los sistemas de curado por condensación pueden ser de una o dos partes . [3] En un sistema de una parte o RTV (vulcanización a temperatura ambiente), un agente de reticulación expuesto a la humedad ambiental (es decir, agua) experimenta un paso de hidrólisis y queda con un grupo hidroxilo o silanol . El silanol se condensa aún más con otro grupo hidrolizable en el polímero o agente de reticulación y continúa hasta que el sistema está completamente curado. Un sistema de este tipo se curará por sí solo a temperatura ambiente y (a diferencia del sistema de curado por adición a base de platino) no se inhibe fácilmente por el contacto con otros productos químicos, aunque el proceso puede verse afectado por el contacto con algunos plásticos o metales y puede no tener lugar en absoluto si se coloca en contacto con compuestos de silicona ya curados. Los reticulantes utilizados en los sistemas de curado por condensación son típicamente silanos alcoxi, acetoxi, éster, enoxi u oxima, como el metil trimetoxi silano para sistemas de curado con alcoxi y el metil triacetoxisilano para sistemas de curado con acetoxi. En muchos casos, se añade un catalizador de condensación adicional para curar completamente el sistema RTV y lograr una superficie libre de pegajosidad. Los catalizadores de organotitanato, como los titanatos de tetraalcoxi o los titanatos quelados, se utilizan en sistemas curados con alcoxi. Los catalizadores de estaño, como el dilaurato de dibutilestaño (DBTDL), se pueden utilizar en sistemas curados con oxima y acetoxi. La condensación de acetoxi estaño es una de las químicas de curado más antiguas que se utilizan para curar el caucho de silicona, y es la que se utiliza en el calafateo de los baños domésticos . Dependiendo del tipo de molécula desprendida, es posible clasificar los sistemas de silicona como ácidos, neutros o alcalinos. [4]

Los sistemas de condensación de dos partes contienen el agente de reticulación y el catalizador de condensación juntos en una parte, mientras que el polímero y los rellenos o pigmentos se encuentran en la segunda parte. La mezcla de las dos partes hace que se produzca el curado. Un relleno típico es la sílice pirogénica, también conocida como sílice pirogénica, que se utiliza para controlar las propiedades de flujo del sellador. [5]

Una vez curados por completo, los sistemas de condensación son eficaces como selladores y masillas en plomería y construcción de edificios y como moldes para moldear poliuretano, resinas epoxi y poliéster, ceras, yeso y metales de baja temperatura de fusión, como el plomo. Por lo general, son muy flexibles y tienen una alta resistencia al desgarro. No requieren el uso de un agente desmoldante, ya que las siliconas tienen propiedades antiadherentes.

El curado con peróxido se utiliza ampliamente para curar el caucho de silicona. El proceso de curado deja subproductos, que pueden ser un problema en aplicaciones médicas y en contacto con alimentos. Sin embargo, estos productos suelen tratarse en un horno de poscurado que reduce en gran medida el contenido de productos de descomposición del peróxido. Uno de los dos principales peróxidos orgánicos utilizados, el peróxido de dicumilo , tiene como principales productos de descomposición la acetofenona y el 2-fenil-2-propanol . El otro es el peróxido de 2,4-diclorobenzoilo, cuyos principales productos de descomposición son el ácido 2,4-diclorobenzoico y el 1,3-diclorobenceno . [6] [7]

Los primeros elastómeros de silicona se desarrollaron en la búsqueda de mejores materiales aislantes para motores y generadores eléctricos. Las fibras de vidrio impregnadas de resina eran los materiales de última generación en ese momento. El vidrio era muy resistente al calor, pero las resinas fenólicas no soportaban las temperaturas más altas que se estaban encontrando en los nuevos motores eléctricos más pequeños. Los químicos de Corning Glass y General Electric estaban investigando materiales resistentes al calor para su uso como aglutinantes resinosos cuando sintetizaron los primeros polímeros de silicona, demostraron que funcionaban bien y encontraron una ruta para producirlos comercialmente.

El término "silicona" es en realidad un nombre inapropiado. Los químicos utilizan el sufijo -ona para designar una sustancia con un átomo de oxígeno unido por un doble enlace en su estructura principal . Cuando se descubrió por primera vez, se creía erróneamente que la silicona tenía átomos de oxígeno unidos de esta manera. El término técnicamente correcto para los diversos cauchos de silicona es polisiloxanos ( los polidimetilsiloxanos son un gran subconjunto), que hacen referencia a una estructura principal de Si-O saturada. [2]

En 1943, Corning Glass, en una empresa conjunta con Dow Chemical, formó Dow Corning para producir esta nueva clase de materiales. A medida que se estudiaban con más detalle las propiedades únicas de los nuevos productos de silicona, se vislumbró su potencial para un uso más amplio y, en 1947, GE abrió su propia planta para producir siliconas. GE Silicones se vendió a Momentive Performance Materials en 2006. Wacker Chemie también comenzó la producción de siliconas en Europa en 1947. La empresa japonesa Shin-Etsu Chemical comenzó la producción en masa de silicona en 1953. [8]

El caucho de silicona ofrece una buena resistencia a temperaturas extremas, pudiendo funcionar normalmente desde -100 a 300 °C (-150 a 570 °F). El caucho de silicona tiene baja resistencia a la tracción, malas propiedades de desgaste y desgaste por desgarro. [9] Algunas propiedades como elongación , fluencia , flexión cíclica, resistencia al desgarro , deformación por compresión , rigidez dieléctrica (a alto voltaje), conductividad térmica , resistencia al fuego y en algunos casos resistencia a la tracción pueden ser, a temperaturas extremas, muy superiores a los cauchos orgánicos en general, aunque algunas de estas propiedades aún son inferiores a las de algunos materiales especiales. El caucho de silicona es un material de elección en la industria cuando se desea retener la forma inicial y la resistencia mecánica bajo un gran estrés térmico o temperaturas bajo cero. [10] [11] [12]

El caucho orgánico tiene una estructura de carbono a carbono que lo hace susceptible al ozono , los rayos UV , el calor y otros factores de envejecimiento que el caucho de silicona puede soportar bien. Esto hace que el caucho de silicona sea uno de los elastómeros de elección en muchos entornos extremos. La silicona es considerablemente más permeable a los gases que la mayoría de los demás cauchos, lo que limita su uso en algunas áreas.

El caucho de silicona es altamente inerte y no reacciona con la mayoría de los productos químicos y no está disponible para participar en procesos biológicos, lo que permite su uso en muchas aplicaciones médicas, incluidos los implantes médicos . Es biocompatible , hipoalergénico , lo que lo hace adecuado para productos de cuidado para bebés y el contacto con alimentos en general. El caucho de silicona es una solución confiable (a diferencia del caucho y los elastómeros termoplásticos ) para problemas de migración o interacción entre los principales ingredientes activos. Su estabilidad química evita que afecte cualquier sustrato con el que esté en contacto (piel, agua, sangre, ingredientes activos, etc.). [13]

Para fabricar silicona, los átomos de silicio deben aislarse del compuesto de dióxido de silicio sílice . Esto se hace calentando grandes volúmenes de arena de cuarzo a temperaturas extremadamente altas, a menudo hasta 1800 °C. A partir de aquí, hay varios procesos en los que el silicio se combina con cloruro de metilo y se calienta. Luego se destila en un siloxano polimerizado conocido como polidimetilsiloxano . El polidimetilsiloxano luego se puede polimerizar . Esto se hace utilizando una variedad de técnicas dependiendo del uso del producto final. [14] El compuesto de silicona crudo se combina con cualquier aditivo deseado, que puede incluir pigmentos y el catalizador. Luego se moldea por inyección , se extruye o se imprime en 3D . El curado es la etapa final del proceso de producción.

Los polisiloxanos se diferencian de otros polímeros en que sus cadenas principales consisten en unidades Si–O–Si en lugar de unidades C–C. Los grandes ángulos de enlace y longitudes de enlace hacen que los polisiloxanos sean más flexibles que los polímeros básicos como el polietileno . La unidad de cadena principal AC–C tiene una longitud de enlace de 1,54 Å y un ángulo de enlace de 112°, mientras que una unidad de cadena principal Si–O tiene una longitud de enlace de 1,63 Å y un ángulo de enlace de 130°. Los segmentos de polímero en polisiloxanos pueden moverse más lejos y cambiar de conformación fácilmente, lo que los convierte en un material flexible. Los polisiloxanos tienden a ser más estables y menos activos químicamente porque se requiere más energía para romper el enlace silicio-oxígeno . Aunque el silicio es un congénere del carbono, que tiene la misma configuración de enlace electrónico, los análogos de silicio de los compuestos carbonosos generalmente exhiben diferentes propiedades. La diferencia en la carga total y la masa entre el carbono con 6 protones y 6 neutrones, y el silicio con 14 protones y 14 neutrones provoca una capa adicional de electrones y su efecto de apantallamiento cambia la electronegatividad entre los dos elementos. Por ejemplo, el enlace silicio-oxígeno en polisiloxanos es significativamente más estable que el enlace carbono-oxígeno en polioximetileno , un polímero estructuralmente similar. La diferencia se debe en parte a la mayor energía de enlace , la energía requerida para romper el enlace Si-O, y también porque el polioximetileno descompone el formaldehído , que es volátil y escapa a la descomposición impulsora, pero los productos de descomposición que contienen Si del silicona son menos volátiles. [15]

Existen muchos grados y formas especiales de caucho de silicona, entre ellos: resistente al vapor , detectable por metales, de alta resistencia al desgarro, resistente a temperaturas extremadamente altas, resistente a temperaturas extremadamente bajas, conductor de electricidad , resistente a sustancias químicas, aceites, ácidos y gases, con baja emisión de humo y retardante de llama. Se puede utilizar una variedad de rellenos en el caucho de silicona, aunque la mayoría no son de refuerzo y reducen la resistencia a la tracción .

El caucho de silicona está disponible en una variedad de niveles de dureza, expresados como Shore A o IRHD entre 10 y 100, siendo el número más alto el compuesto más duro. También está disponible en prácticamente cualquier color y se puede combinar con otros colores.

El caucho de silicona se utiliza en aplicaciones automotrices, en muchos productos de cocina, repostería y almacenamiento de alimentos, en prendas de vestir (incluida ropa interior, ropa deportiva y calzado), en productos electrónicos, en reparaciones del hogar y ferretería, y en una gran cantidad de aplicaciones invisibles. Por lo general, se procesa y se moldea con los siguientes métodos. [16]

Una vez mezclado y coloreado, el caucho de silicona se puede extruir en tubos, tiras, cordones sólidos o perfiles personalizados según las especificaciones de tamaño del fabricante. Los cordones se pueden unir para hacer juntas tóricas y los perfiles extruidos se pueden unir para hacer sellos.

El caucho de silicona se puede moldear en formas y diseños personalizados. Los fabricantes trabajan para establecer tolerancias industriales al extruir, cortar o unir perfiles de caucho de silicona. En el Reino Unido, esto es BS 3734, para extrusiones el nivel más estricto es E1 y el más amplio es E3.

El caucho de silicona se puede imprimir en 3D (modelado por deposición líquida LDM) utilizando sistemas de extrusión de boquillas de bomba. Desafortunadamente, las formulaciones de silicona estándar están optimizadas para su uso en máquinas de extrusión y moldeo por inyección y no son aplicables en la impresión 3D basada en LDM. El comportamiento reológico y la vida útil de la mezcla deben ajustarse. [17]

La impresión 3D también requiere el uso de un material de soporte removible que sea compatible con la goma de silicona.

El caucho de silicona líquida también se fabrica para aplicaciones en ciencias de la vida (pistones de jeringa, cierres para sistemas de dispensación, juntas para reguladores de flujo intravenoso, máscaras respiratorias, cámaras implantables para administración intravenosa), productos cosméticos (cepillos de rímel, envases de maquillaje, aplicadores de maquillaje y moldes de lápiz labial) y productos ópticos (lentes circulares, colimadores , lentes de Fresnel y lentes de forma libre). [18]

Los paneles solares para calentar agua que toleran la congelación aprovechan la elasticidad de la silicona para adaptarse repetidamente a la expansión del agua al congelarse, mientras que su tolerancia a temperaturas extremas mantiene la ausencia de fragilidad por debajo del punto de congelación y una excelente tolerancia a temperaturas superiores a los 150 °C (300 °F). Su propiedad de no tener una estructura de carbono, sino una estructura de silicio químicamente robusta, reduce su potencial como fuente de alimento para bacterias peligrosas transmitidas por el agua, como la Legionella .

La cinta de caucho de silicona sin teñir con un aditivo de óxido de hierro (III) (que le da a la cinta un color rojo anaranjado) se utiliza ampliamente en aplicaciones de cableado de aviación y aeroespacial como cinta de empalme o envoltura debido a su naturaleza no inflamable. El aditivo de óxido de hierro agrega alta conductividad térmica pero no cambia la propiedad de alto aislamiento eléctrico de la goma de silicona. Este tipo de cinta autoamalgamante se amalgama o se fusiona consigo misma, de modo que cuando se estira y se envuelve alrededor de cables, uniones eléctricas, mangueras y tuberías, se adhiere en una capa resistente, impermeable y aislante eléctricamente, aunque no es adhesiva. Como aislante eléctrico, la goma de silicona tiene la virtud adicional de permanecer no conductora cuando se daña por el calor, lo que reduce la probabilidad de que se produzcan arcos eléctricos fuera de control.

Con la adición de carbono u otra sustancia conductora como relleno en polvo, el caucho de silicona puede volverse conductor de electricidad y al mismo tiempo conservar la mayoría de sus otras propiedades mecánicas. Por ello, se utiliza para contactos flexibles que se cierran al presionarlos y que se utilizan en muchos dispositivos, como teclados de computadora y mandos a distancia .

El caucho de silicona se utiliza como aislante eléctrico en cables de alimentación y uniones de cables. [16] [19] Los cables con aislamiento de silicona tienen la ventaja de que pueden soportar temperaturas de -90 °C a 200 °C y son muy flexibles. Estas propiedades los hacen adecuados para mantener la integridad del circuito en caso de incendio. [20]

En 2007, el caucho de silicona formó la matriz del primer elastómero autorreparador autónomo . [21] El material basado en microcápsulas fue capaz de recuperar casi toda la resistencia al desgarro original. Además, este material había mejorado las propiedades de fatiga, según se evaluó mediante una prueba de fatiga por torsión. [22]