El diseño de durabilidad de estructuras de hormigón armado ha sido introducido recientemente en la normativa nacional e internacional. Se requiere que las estructuras estén diseñadas para preservar sus características durante la vida útil, evitando fallas prematuras y la necesidad de trabajos extraordinarios de mantenimiento y restauración. Por lo tanto, en las últimas décadas se han realizado esfuerzos considerables [ ¿cuándo? ] con el fin de definir modelos útiles que describan los procesos de degradación que afectan a las estructuras de hormigón armado , que se utilizarán durante la fase de diseño para evaluar las características materiales y la disposición estructural de la estructura. [1]

Inicialmente, las reacciones químicas que normalmente ocurren en la pasta de cemento, generan un ambiente alcalino , llevando la solución en los poros de la pasta de cemento a valores de pH alrededor de 13. En estas condiciones, se produce la pasivación de las barras de acero, debido a la generación espontánea de una delgada Película de óxidos capaz de proteger el acero de la corrosión. Con el tiempo, la fina película puede dañarse y comienza la corrosión de las barras de acero. La corrosión de las barras de acero es una de las principales causas de falla prematura de las estructuras de hormigón armado a nivel mundial, [4] principalmente como consecuencia de dos procesos de degradación, la carbonatación y la penetración de cloruros . [1] Respecto al proceso de degradación por corrosión , un modelo sencillo y acreditado para la evaluación de la vida útil es el propuesto por Tuutti, en 1982. [5] Según este modelo, la vida útil de una estructura de hormigón armado puede dividirse en dos fases bien diferenciadas.

La identificación del tiempo de iniciación y el tiempo de propagación es útil para identificar mejor las principales variables y procesos que influyen en la vida útil de la estructura y que son específicos de cada fase de la vida útil y del proceso de degradación considerado.

El tiempo de iniciación está relacionado con la velocidad a la que se propaga la carbonatación en el espesor del recubrimiento de concreto . Una vez que la carbonatación alcanza la superficie del acero, alterando el valor de pH local del medio ambiente, la fina película protectora de óxidos sobre la superficie del acero se vuelve inestable y se inicia la corrosión que afecta a una porción extendida de la superficie del acero. Uno de los modelos más simplificados y acreditados que describen la propagación de la carbonatación en el tiempo es considerar la profundidad de penetración proporcional a la raíz cuadrada del tiempo, siguiendo la correlación

donde es la profundidad de carbonatación, el tiempo y el coeficiente de carbonatación. El inicio de la corrosión tiene lugar cuando la profundidad de carbonatación alcanza el espesor del recubrimiento de hormigón y, por lo tanto, puede evaluarse como

¿Dónde está el espesor del recubrimiento de concreto ?

es el parámetro de diseño clave para evaluar el tiempo de iniciación en el caso de corrosión inducida por carbonatación. Se expresa en mm/año 1/2 y depende de las características del hormigón y de las condiciones de exposición. La penetración del CO 2 gaseoso en un medio poroso como el hormigón se produce por difusión . El contenido de humedad del hormigón es uno de los principales factores que influyen en la difusión de CO 2 en el hormigón. Si los poros del hormigón están completa y permanentemente saturados (por ejemplo, en estructuras sumergidas), se evita la difusión de CO 2 . Por otro lado, para el hormigón completamente seco, la reacción química de carbonatación no puede ocurrir. Otro factor que influye en la velocidad de difusión del CO2 es la porosidad del hormigón . El hormigón obtenido con mayor relación a/c o obtenido con un proceso de curado incorrecto presenta mayor porosidad en estado endurecido y, por tanto, está sujeto a una mayor tasa de carbonatación. Los factores que influyen en las condiciones de exposición son la temperatura ambiental, la humedad y la concentración de CO 2 . La tasa de carbonatación es mayor en ambientes con mayor humedad y temperatura, y aumenta en ambientes contaminados como centros urbanos y dentro de espacios cerrados como túneles. [1]

Para evaluar el tiempo de propagación en el caso de corrosión inducida por carbonatación se han propuesto varios modelos. En un método simplificado pero comúnmente aceptado, el tiempo de propagación se evalúa en función de la velocidad de propagación de la corrosión. Si la velocidad de corrosión se considera constante, t p se puede estimar como:

donde es el límite de penetración de la corrosión en el acero y es la velocidad de propagación de la corrosión . [1] debe definirse en función del estado límite considerado. Generalmente para la corrosión inducida por carbonatación se considera como estado límite el agrietamiento del recubrimiento de concreto , y en este caso se considera igual a 100 μm. [6] depende de los factores ambientales cercanos al proceso de corrosión , como la disponibilidad de oxígeno y agua a la profundidad del recubrimiento de concreto. El oxígeno generalmente está disponible en la superficie del acero, excepto en estructuras sumergidas. Si los poros están constantemente saturados por completo, una cantidad muy pequeña de oxígeno llega a la superficie del acero y la velocidad de corrosión puede considerarse insignificante. [7] Para hormigones muy secos es despreciable debido a la ausencia de agua que impide la reacción química de corrosión . Para un contenido de humedad del hormigón intermedio, la velocidad de corrosión aumenta al aumentar el contenido de humedad del hormigón. Dado que el contenido de humedad en un hormigón puede variar significativamente a lo largo del año, en general no es posible definir una constante . Un posible enfoque es considerar un valor medio anual de .

La presencia de cloruros en la superficie del acero, por encima de una cierta cantidad crítica, puede romper localmente la fina película protectora de óxidos sobre la superficie del acero, incluso si el hormigón todavía es alcalino, provocando una forma de corrosión muy localizada y agresiva conocida como picaduras . Las regulaciones actuales prohíben el uso de materias primas contaminadas con cloruro, por lo que un factor que influye en el tiempo de inicio es la tasa de penetración de cloruro del medio ambiente. Esta es una tarea compleja, porque las soluciones de cloruro penetran en el hormigón mediante la combinación de varios fenómenos de transporte, como la difusión , el efecto capilar y la presión hidrostática . La unión de cloruros es otro fenómeno que afecta la cinética de penetración del cloruro. Parte de los iones cloruro totales pueden absorberse o reaccionar químicamente con algunos constituyentes de la pasta de cemento, lo que lleva a una reducción de los cloruros en la solución de los poros (cloruros libres que son capaces de penetrar en el hormigón). La capacidad de un hormigón para aglutinar cloruros está relacionada con el tipo de cemento, siendo mayor para cementos mezclados que contienen humo de sílice, cenizas volantes o escoria de horno.

Siendo el modelado de la penetración de cloruros en el hormigón particularmente complejo, generalmente se adopta una correlación simplificada, propuesta por primera vez por Collepardi en 1972 [8].

¿Dónde está la concentración de cloruro en la superficie expuesta, x es la profundidad de penetración del cloruro, D es el coeficiente de difusión del cloruro y t es el tiempo?

Esta ecuación es una solución de la ley de difusión II de Fick en la hipótesis de que el contenido inicial de cloruro es cero, es decir, constante en el tiempo en toda la superficie, y D es constante en el tiempo y a través de la cubierta de hormigón. Conociendo y D, la ecuación se puede utilizar para evaluar la evolución temporal del perfil de concentración de cloruro en el recubrimiento de concreto y evaluar el tiempo de iniciación como el momento en el que se alcanza el umbral crítico de cloruro ( ) en la profundidad de la barra de acero.

Sin embargo, existen muchas cuestiones críticas relacionadas con el uso práctico de este modelo. Para estructuras de hormigón armado existentes en entornos que contienen cloruro , D se puede identificar calculando la curva de mejor ajuste para los perfiles de concertación de cloruro medidos. Por lo tanto, a partir de muestras de hormigón recuperadas en el campo es posible definir los valores de C s y D para la evaluación de la vida útil residual. [9] Por otro lado, para estructuras nuevas es más complicado definir y D. Estos parámetros dependen de las condiciones de exposición, las propiedades del hormigón como la porosidad (y por tanto la relación a/c y el proceso de curado ) y el tipo de cemento. usado. Además, para la evaluación del comportamiento a largo plazo de una estructura, una cuestión crítica está relacionada con el hecho de que y D no puede considerarse constante en el tiempo, y que la penetración del transporte de cloruros puede considerarse como difusión pura sólo para estructuras sumergidas. Otra cuestión es la evaluación de . Hay varios factores que influyen, como el potencial de las barras de acero y el pH de la solución incluida en los poros del hormigón. Además, la iniciación de la corrosión por picaduras es un fenómeno de naturaleza estocástica, por lo que también puede definirse sólo sobre una base estadística. [1]

La evaluación de la durabilidad se implementó en los códigos de diseño europeos a principios de los años 90. Se requiere que los diseñadores incluyan los efectos de la corrosión a largo plazo de las barras de refuerzo de acero durante la etapa de diseño, para evitar daños inaceptables durante la vida útil de la estructura. Existen entonces diferentes enfoques disponibles para el diseño de durabilidad.

Es el método estandarizado para abordar la durabilidad, también conocido como enfoque de deem-to-satisfy, y previsto por la actual normativa europea EN 206. Se requiere que el diseñador identifique las condiciones de exposición ambiental y el proceso de degradación esperado, evaluando la exposición correcta. clase. Una vez definido esto, el código de diseño proporciona prescripciones estándar para la relación a/c, el contenido de cemento y el espesor de la cubierta de hormigón.

Este enfoque representa un paso de mejora para el diseño de durabilidad de estructuras de hormigón armado, es adecuado para el diseño de estructuras ordinarias diseñadas con materiales tradicionales (cemento Portland, varillas de acero al carbono) y con una vida útil esperada de 50 años. Sin embargo, en algunos casos se considera que no es completamente exhaustivo. Las prescripciones simples no permiten optimizar el diseño para diferentes partes de las estructuras con diferentes condiciones de exposición locales. Además, no permiten considerar los efectos sobre la vida útil de medidas especiales como el uso de protecciones adicionales. [6]

Los enfoques basados en el rendimiento proporcionan un diseño real de durabilidad, basado en modelos que describen la evolución en el tiempo de los procesos de degradación y la definición de tiempos en los que se alcanzarán estados límite definidos. Para considerar la amplia variedad de factores que influyen en la vida útil y su variabilidad, los enfoques basados en el rendimiento abordan el problema desde un punto de vista probabilístico o semiprobabilístico.

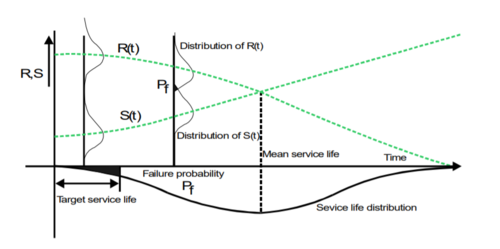

El modelo de vida útil basado en el rendimiento propuesto por el proyecto europeo DuraCrete [10] y por el Código modelo FIB para el diseño de vida útil [11] se basa en un enfoque probabilístico, similar al adoptado para el diseño estructural. Los factores ambientales se consideran cargas S(t), mientras que las propiedades del material, como la resistencia a la penetración de cloruros, se consideran resistencias R(t), como se muestra en la Figura 2. Para cada proceso de degradación, se establecen ecuaciones de diseño para evaluar la probabilidad de falla de elementos predefinidos. comportamientos de la estructura, donde se selecciona la probabilidad aceptable en función del estado límite considerado. Los procesos de degradación aún se describen con los modelos previamente definidos para la corrosión inducida por carbonatación y por cloruro, pero para reflejar la naturaleza estadística del problema, las variables se consideran como curvas de distribución de probabilidad en el tiempo. [6] Para evaluar algunos de los parámetros de diseño de durabilidad, se sugiere el uso de pruebas aceleradas de laboratorio, como la llamada Prueba Rápida de Migración de Cloruros para evaluar la resistencia a la penetración de cloruros en el concreto [11] '. Mediante la aplicación de parámetros correctores se podrá evaluar el comportamiento a largo plazo de la estructura en condiciones reales de exposición.

El uso de modelos probabilísticos de vida útil permite implementar un diseño de durabilidad real que podría implementarse en la etapa de diseño de estructuras. Este enfoque es de particular interés cuando se requiere una vida útil prolongada (>50 años) o cuando las condiciones de exposición ambiental son particularmente agresivas. De todos modos, la aplicabilidad de este tipo de modelos es todavía limitada. Las principales cuestiones críticas siguen siendo, por ejemplo, la individualización de ensayos de laboratorio acelerados capaces de caracterizar las prestaciones del hormigón, factores correctores fiables que se utilizarán para la evaluación de las prestaciones de durabilidad a largo plazo y la validación de estos modelos basados en una durabilidad real a largo plazo. actuaciones. [6] [9]