Un diodo orgánico emisor de luz ( OLED ), también conocido como diodo electroluminiscente orgánico ( EL orgánico ) , [1] [2] es un tipo de diodo emisor de luz (LED) en el que la capa electroluminiscente emisora es una película de compuesto orgánico que emite luz en respuesta a una corriente eléctrica. Esta capa orgánica está situada entre dos electrodos ; típicamente, al menos uno de estos electrodos es transparente. Los OLED se utilizan para crear pantallas digitales en dispositivos como pantallas de televisión , monitores de computadora y sistemas portátiles como teléfonos inteligentes y consolas de juegos portátiles . Un área importante de investigación es el desarrollo de dispositivos OLED blancos para su uso en aplicaciones de iluminación de estado sólido . [3] [4] [5]

Existen dos familias principales de OLED: las basadas en moléculas pequeñas y las que emplean polímeros . La adición de iones móviles a un OLED crea una celda electroquímica emisora de luz (LEC) que tiene un modo de funcionamiento ligeramente diferente. Una pantalla OLED puede controlarse con un esquema de control de matriz pasiva (PMOLED) o de matriz activa ( AMOLED ). En el esquema PMOLED, cada fila y línea de la pantalla se controla secuencialmente, una por una, [6] mientras que el control AMOLED utiliza una placa posterior de transistor de película fina (TFT) para acceder directamente y encender o apagar cada píxel individual, lo que permite una mayor resolución y tamaños de pantalla más grandes. Los OLED son fundamentalmente diferentes de los LED , que se basan en una estructura sólida cristalina de diodo pn . En los LED, se utiliza dopaje para crear regiones p y n cambiando la conductividad del semiconductor anfitrión . Los OLED no emplean una estructura pn cristalina. El dopaje de los OLED se utiliza para aumentar la eficiencia radiativa mediante la modificación directa de la tasa de recombinación óptica cuántica. El dopaje se utiliza además para determinar la longitud de onda de la emisión de fotones. [7]

Las pantallas OLED se fabrican de forma similar a las LCD, incluida la fabricación de varias pantallas sobre un sustrato madre que luego se adelgaza y se corta en varias pantallas. Los sustratos para pantallas OLED vienen en los mismos tamaños que los utilizados para la fabricación de LCD. Para la fabricación de OLED, después de la formación de TFT (para pantallas de matriz activa), rejillas direccionables (para pantallas de matriz pasiva) o segmentos de óxido de indio y estaño (ITO) (para pantallas de segmentos), la pantalla se recubre con capas de inyección de agujeros, transporte y bloqueo, así como con material electroluminiscente después de las dos primeras capas, después de lo cual se puede aplicar nuevamente ITO o metal como cátodo . Más tarde, se encapsula toda la pila de materiales. La capa TFT, la rejilla direccionable o los segmentos de ITO sirven como o están conectados al ánodo , que puede estar hecho de ITO o metal. [8] Los OLED se pueden hacer flexibles y transparentes, y las pantallas transparentes se utilizan en teléfonos inteligentes con escáneres ópticos de huellas dactilares y las pantallas flexibles se utilizan en teléfonos inteligentes plegables .

André Bernanose y sus colaboradores de la Nancy-Université en Francia realizaron las primeras observaciones de electroluminiscencia en materiales orgánicos a principios de la década de 1950. Aplicaron altos voltajes alternos en el aire a materiales como el tinte naranja de acridina , ya sea depositado sobre o disuelto en películas delgadas de celulosa o celofán . El mecanismo propuesto fue la excitación directa de las moléculas del tinte o la excitación de electrones . [9] [10] [11] [12]

En 1960, Martin Pope y algunos de sus colaboradores de la Universidad de Nueva York en los Estados Unidos desarrollaron contactos de electrodos de inyección oscura óhmicos para cristales orgánicos. [13] [14] [15] Describieron además los requisitos energéticos necesarios ( funciones de trabajo ) para los contactos de electrodos de inyección de huecos y electrones. Estos contactos son la base de la inyección de carga en todos los dispositivos OLED modernos. El grupo de Pope también observó por primera vez la electroluminiscencia de corriente continua (CC) al vacío en un solo cristal puro de antraceno y en cristales de antraceno dopados con tetraceno en 1963 [16] utilizando un electrodo de plata de área pequeña a 400 voltios . El mecanismo propuesto fue la excitación electrónica acelerada por campo de la fluorescencia molecular.

El grupo de Pope informó en 1965 [17] que, en ausencia de un campo eléctrico externo, la electroluminiscencia en los cristales de antraceno se produce por la recombinación de un electrón y un hueco termalizados, y que el nivel de conducción del antraceno es más alto en energía que el nivel de energía del excitón . También en 1965, Wolfgang Helfrich y WG Schneider del Consejo Nacional de Investigación de Canadá produjeron por primera vez electroluminiscencia por recombinación de doble inyección en un monocristal de antraceno utilizando electrodos de inyección de huecos y electrones, [18] el precursor de los dispositivos de doble inyección modernos. En el mismo año, los investigadores de Dow Chemical patentaron un método para preparar células electroluminiscentes utilizando capas delgadas de un milímetro aisladas eléctricamente de alto voltaje (500–1500 V) impulsadas por CA (100–3000 Hz) de un fósforo fundido que consiste en polvo de antraceno molido, tetraceno y polvo de grafito . [19] Su mecanismo propuesto involucraba excitación electrónica en los contactos entre las partículas de grafito y las moléculas de antraceno.

El primer LED de polímero (PLED) que se creó fue obra de Roger Partridge en el Laboratorio Nacional de Física del Reino Unido. Utilizaba una película de polivinilcarbazol de hasta 2,2 micrómetros de espesor ubicada entre dos electrodos de inyección de carga. La luz generada era fácilmente visible en condiciones de iluminación normales, aunque el polímero utilizado tenía dos limitaciones: baja conductividad y la dificultad de inyectar electrones. [20] El desarrollo posterior de polímeros conjugados permitiría a otros eliminar en gran medida estos problemas. Su contribución a menudo se ha pasado por alto debido al secreto que el NPL impuso al proyecto. Cuando se patentó en 1974 [21] se le dio un nombre deliberadamente oscuro "para todos los públicos" mientras el Departamento de Industria del gobierno intentaba, sin éxito, encontrar colaboradores industriales para financiar un mayor desarrollo. [22] [23] [24] [25] [26]

Los químicos Ching Wan Tang y Steven Van Slyke de Eastman Kodak construyeron el primer dispositivo OLED práctico en 1987. [27] Este dispositivo utilizó una estructura de dos capas con capas separadas de transporte de huecos y transporte de electrones, de modo que la recombinación y la emisión de luz ocurrieron en el medio de la capa orgánica; esto resultó en una reducción en el voltaje operativo y mejoras en la eficiencia. [ cita requerida ]

La investigación sobre la electroluminiscencia de polímeros culminó en 1990, cuando JH Burroughes, en el Laboratorio Cavendish de la Universidad de Cambridge (Reino Unido), informó sobre un dispositivo basado en polímero emisor de luz verde de alta eficiencia que utilizaba películas de poli(p-fenileno vinílico) de 100 nm de espesor . [28] Pasar de materiales moleculares a macromoleculares resolvió los problemas encontrados anteriormente con la estabilidad a largo plazo de las películas orgánicas y permitió fabricar fácilmente películas de alta calidad. [28] Investigaciones posteriores desarrollaron polímeros multicapa y el nuevo campo de la electrónica de plásticos y la investigación y producción de dispositivos OLED creció rápidamente. [29] Los OLED blancos, iniciados por J. Kido et al. en la Universidad de Yamagata (Japón) en 1995, lograron la comercialización de pantallas y luces retroiluminadas con OLED. [30] [31]

En 1999, Kodak y Sanyo se habían asociado para investigar, desarrollar y producir conjuntamente pantallas OLED. En septiembre de ese mismo año anunciaron la primera pantalla OLED de matriz activa a todo color de 2,4 pulgadas del mundo. [32] En septiembre de 2002, presentaron un prototipo de pantalla de formato HDTV de 15 pulgadas basada en OLED blancos con filtros de color en la CEATEC de Japón. [33]

La fabricación de OLED de moléculas pequeñas fue iniciada en 1997 por Pioneer Corporation , seguida por TDK en 2001 y Samsung - NEC Mobile Display (SNMD), que luego se convirtió en uno de los mayores fabricantes de pantallas OLED del mundo - Samsung Display, en 2002. [34]

El Sony XEL-1 , lanzado en 2007, fue el primer televisor OLED. [35] Universal Display Corporation , una de las empresas de materiales OLED, posee varias patentes relacionadas con la comercialización de OLED que son utilizados por los principales fabricantes de OLED en todo el mundo. [36] [37]

El 5 de diciembre de 2017, JOLED , el sucesor de las unidades de negocio de OLED imprimibles de Sony y Panasonic , comenzó el primer envío comercial del mundo de paneles OLED impresos por inyección de tinta. [38] [39]

Un OLED típico está compuesto por una capa de materiales orgánicos situada entre dos electrodos, el ánodo y el cátodo , todos depositados sobre un sustrato . Las moléculas orgánicas son eléctricamente conductoras como resultado de la deslocalización de los electrones pi causada por la conjugación sobre parte o la totalidad de la molécula. Estos materiales tienen niveles de conductividad que van desde aislantes hasta conductores, y por lo tanto se consideran semiconductores orgánicos . Los orbitales moleculares más altos ocupados y más bajos desocupados ( HOMO y LUMO ) de los semiconductores orgánicos son análogos a las bandas de valencia y conducción de los semiconductores inorgánicos. [40]

Originalmente, los OLED de polímero más básicos consistían en una sola capa orgánica. Un ejemplo fue el primer dispositivo emisor de luz sintetizado por JH Burroughes et al. , que involucraba una sola capa de poli(p-fenileno vinílico) . Sin embargo, los OLED multicapa se pueden fabricar con dos o más capas para mejorar la eficiencia del dispositivo. Además de las propiedades conductoras, se pueden elegir diferentes materiales para ayudar a la inyección de carga en los electrodos al proporcionar un perfil electrónico más gradual, [41] o bloquear una carga que llegue al electrodo opuesto y se desperdicie. [42] Muchos OLED modernos incorporan una estructura de bicapa simple, que consiste en una capa conductora y una capa emisiva. Los desarrollos en la arquitectura OLED en 2011 mejoraron la eficiencia cuántica (hasta un 19%) al usar una heterojunción graduada. [43] En la arquitectura de heterojunción graduada, la composición de los materiales de transporte de electrones y huecos varía continuamente dentro de la capa emisiva con un emisor dopante. La arquitectura de heterojunción graduada combina los beneficios de ambas arquitecturas convencionales al mejorar la inyección de carga y al mismo tiempo equilibrar el transporte de carga dentro de la región emisora. [44]

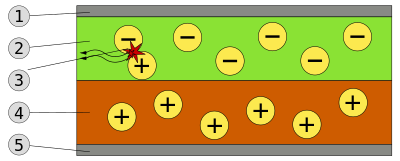

Durante el funcionamiento, se aplica un voltaje a través del OLED de modo que el ánodo sea positivo con respecto al cátodo. Los ánodos se eligen en función de la calidad de su transparencia óptica, conductividad eléctrica y estabilidad química. [45] Una corriente de electrones fluye a través del dispositivo desde el cátodo al ánodo, a medida que los electrones se inyectan en el LUMO de la capa orgánica en el cátodo y se retiran del HOMO en el ánodo. Este último proceso también puede describirse como la inyección de huecos de electrones en el HOMO. Las fuerzas electrostáticas atraen a los electrones y los huecos entre sí y se recombinan formando un excitón , un estado ligado del electrón y el hueco. Esto sucede más cerca de la parte de la capa de transporte de electrones de la capa emisiva, porque en los semiconductores orgánicos los huecos son generalmente más móviles que los electrones. [ cita requerida ] La desintegración de este estado excitado da como resultado una relajación de los niveles de energía del electrón, acompañada de la emisión de radiación cuya frecuencia está en la región visible . La frecuencia de esta radiación depende del ancho de banda del material, en este caso la diferencia de energía entre el HOMO y el LUMO.

Como los electrones y los huecos son fermiones con espín medio entero , un excitón puede estar en un estado singlete o en un estado triplete dependiendo de cómo se hayan combinado los espines del electrón y el hueco. Estadísticamente se formarán tres excitones triplete por cada excitón singlete. La desintegración de los estados triplete ( fosforescencia ) está prohibida por el espín, lo que aumenta la escala de tiempo de la transición y limita la eficiencia interna de las capas y dispositivos emisores de OLED fluorescentes. Los diodos orgánicos emisores de luz fosforescentes (PHOLED) o las capas emisoras hacen uso de las interacciones espín-órbita para facilitar el cruce entre sistemas entre estados singlete y triplete, obteniendo así la emisión de los estados singlete y triplete y mejorando la eficiencia interna.

El óxido de indio y estaño (ITO) se utiliza comúnmente como material de ánodo. Es transparente a la luz visible y tiene una función de trabajo alta que promueve la inyección de agujeros en el nivel HOMO de la capa orgánica. Normalmente se añade una segunda capa conductora (de inyección), que puede consistir en PEDOT:PSS , [46] ya que el nivel HOMO de este material generalmente se encuentra entre la función de trabajo del ITO y el HOMO de otros polímeros de uso común, lo que reduce las barreras de energía para la inyección de agujeros. Los metales como el bario y el calcio se utilizan a menudo para el cátodo, ya que tienen funciones de trabajo bajas que promueven la inyección de electrones en el LUMO de la capa orgánica. [47] Estos metales son reactivos, por lo que requieren una capa de recubrimiento de aluminio para evitar la degradación. Dos beneficios secundarios de la capa de recubrimiento de aluminio incluyen la robustez a los contactos eléctricos y la reflexión posterior de la luz emitida hacia la capa transparente de ITO.

La investigación experimental ha demostrado que las propiedades del ánodo, específicamente la topografía de la interfaz ánodo/capa de transporte de huecos (HTL), desempeñan un papel importante en la eficiencia, el rendimiento y la vida útil de los diodos orgánicos emisores de luz. Las imperfecciones en la superficie del ánodo disminuyen la adhesión de la interfaz ánodo-película orgánica, aumentan la resistencia eléctrica y permiten la formación más frecuente de puntos oscuros no emisores en el material OLED, lo que afecta negativamente la vida útil. Los mecanismos para disminuir la rugosidad del ánodo para sustratos de ITO/vidrio incluyen el uso de películas delgadas y monocapas autoensambladas. Además, se están considerando sustratos alternativos y materiales de ánodo para aumentar el rendimiento y la vida útil de los OLED. Los posibles ejemplos incluyen sustratos de zafiro monocristalino tratados con ánodos de película de oro (Au) que producen funciones de trabajo, voltajes de operación y valores de resistencia eléctrica más bajos y aumentan la vida útil de los OLED. [48]

Los dispositivos de un solo portador se utilizan normalmente para estudiar la cinética y los mecanismos de transporte de carga de un material orgánico y pueden ser útiles cuando se intenta estudiar los procesos de transferencia de energía. Como la corriente a través del dispositivo está compuesta por un solo tipo de portador de carga, ya sean electrones o huecos, no se produce recombinación y no se emite luz. Por ejemplo, los dispositivos de solo electrones se pueden obtener reemplazando ITO con un metal con una función de trabajo más baja que aumenta la barrera de energía de la inyección de huecos. De manera similar, los dispositivos de solo huecos se pueden hacer utilizando un cátodo hecho únicamente de aluminio, lo que da como resultado una barrera de energía demasiado grande para una inyección de electrones eficiente. [49] [50] [51]

Se requiere una inyección y transferencia de carga equilibrada para obtener una alta eficiencia interna, una emisión pura de la capa de luminancia sin emisión contaminada de las capas de transporte de carga y una alta estabilidad. Una forma común de equilibrar la carga es optimizar el espesor de las capas de transporte de carga, pero es difícil de controlar. Otra forma es usar el exciplex. El exciplex se forma entre las cadenas laterales de transporte de huecos (tipo p) y transporte de electrones (tipo n) para localizar pares electrón-hueco. Luego, la energía se transfiere al luminóforo y proporciona una alta eficiencia. Un ejemplo del uso del exciplex es el injerto de unidades laterales de oxadiazol y carbazol en la cadena principal del copolímero dopado con dicetopirrolopirrol rojo que muestra una eficiencia cuántica externa mejorada y pureza de color en OLED no optimizado. [52]

Los materiales electroluminiscentes orgánicos de moléculas pequeñas tienen las ventajas de una amplia variedad, fácil purificación y fuertes modificaciones químicas. Para hacer que los materiales luminiscentes emitan luz según sea necesario, generalmente se introducirán algunos cromóforos o grupos insaturados como enlaces de alqueno y anillos de benceno en el diseño de la estructura molecular para cambiar el tamaño del rango de conjugación del material, de modo que las propiedades fotofísicas del material cambien. En general, cuanto mayor sea el rango del sistema de conjugación de electrones π, mayor será la longitud de onda de la luz emitida por el material. Por ejemplo, con el aumento del número de anillos de benceno, el pico de emisión de fluorescencia del benceno , naftaleno , antraceno [53] y tetraceno se desplazó gradualmente al rojo de 283 nm a 480 nm. Los materiales electroluminiscentes orgánicos de moléculas pequeñas comunes incluyen complejos de aluminio, antracenos , derivados de arilo de bifenil acetileno, derivados de cumarina [54] y varios fluorocromos. Los primeros OLED eficientes que utilizan moléculas pequeñas fueron desarrollados por Ching W. Tang et al. [55] en Eastman Kodak . El término OLED tradicionalmente se refiere específicamente a este tipo de dispositivo, aunque también se utiliza el término SM-OLED. [40]

Las moléculas comúnmente utilizadas en OLED incluyen quelatos organometálicos (por ejemplo Alq 3 , utilizado en el dispositivo orgánico emisor de luz reportado por Tang et al. ), colorantes fluorescentes y fosforescentes y dendrímeros conjugados . Se utilizan varios materiales por sus propiedades de transporte de carga, por ejemplo, la trifenilamina y sus derivados se utilizan comúnmente como materiales para capas de transporte de huecos. [56] Se pueden elegir colorantes fluorescentes para obtener emisión de luz a diferentes longitudes de onda, y a menudo se utilizan compuestos como perileno , rubreno y derivados de quinacridona . [57] Alq 3 se ha utilizado como emisor de luz verde, material de transporte de electrones y como anfitrión para colorantes emisores de luz amarilla y roja.

Debido a la flexibilidad estructural de los materiales electroluminiscentes de moléculas pequeñas, se pueden preparar películas delgadas mediante deposición de vapor al vacío, que es más costosa y de uso limitado para dispositivos de área grande. Sin embargo, el sistema de recubrimiento al vacío puede realizar todo el proceso desde el crecimiento de la película hasta la preparación del dispositivo OLED en un entorno operativo controlado y completo, lo que ayuda a obtener películas uniformes y estables, asegurando así la fabricación final de dispositivos OLED de alto rendimiento. Sin embargo, los tintes orgánicos de moléculas pequeñas son propensos a la extinción de la fluorescencia [58] en el estado sólido, lo que resulta en una menor eficiencia de luminiscencia. Los dispositivos OLED dopados también son propensos a la cristalización, lo que reduce la luminiscencia y la eficiencia de los dispositivos. Por lo tanto, el desarrollo de dispositivos basados en materiales electroluminiscentes de moléculas pequeñas está limitado por los altos costos de fabricación, la mala estabilidad, la vida útil corta y otras deficiencias. Se ha demostrado la emisión coherente de un dispositivo SM-OLED en tándem dopado con tinte láser, excitado en el régimen pulsado. [59] La emisión está casi limitada por difracción con un ancho espectral similar al de los láseres de colorante de banda ancha. [60]

Los investigadores informan de la luminiscencia de una única molécula de polímero, lo que representa el dispositivo de diodo orgánico emisor de luz (OLED) más pequeño posible. [61] Los científicos podrán optimizar las sustancias para producir emisiones de luz más potentes. Por último, este trabajo es un primer paso hacia la fabricación de componentes del tamaño de una molécula que combinen propiedades electrónicas y ópticas. Componentes similares podrían formar la base de una computadora molecular. [62]

Los diodos emisores de luz de polímero (PLED, P-OLED), también llamados polímeros emisores de luz (LEP), son un polímero conductor electroluminiscente que emite luz cuando se conecta a un voltaje externo. Se utilizan como una película delgada para pantallas de color de espectro completo . Los OLED de polímero son bastante eficientes y requieren una cantidad relativamente pequeña de energía para la cantidad de luz que producen.

La deposición al vacío no es un método adecuado para formar películas delgadas de polímeros. Si las películas OLED poliméricas se fabrican mediante deposición de vapor al vacío, los elementos de la cadena se cortarán y las propiedades fotofísicas originales se verán comprometidas. Sin embargo, los polímeros se pueden procesar en solución, y el recubrimiento por centrifugación es un método común para depositar películas delgadas de polímero. Este método es más adecuado para formar películas de área grande que la evaporación térmica. No se requiere vacío, y los materiales emisores también se pueden aplicar sobre el sustrato mediante una técnica derivada de la impresión de inyección de tinta comercial . [63] [64] Sin embargo, como la aplicación de capas posteriores tiende a disolver las que ya están presentes, la formación de estructuras multicapa es difícil con estos métodos. Es posible que aún sea necesario depositar el cátodo metálico mediante evaporación térmica al vacío. Un método alternativo a la deposición al vacío es depositar una película de Langmuir-Blodgett .

Los polímeros típicos utilizados en las pantallas PLED incluyen derivados de poli( p -fenilenvinileno) y polifluoreno . La sustitución de cadenas laterales en la cadena principal del polímero puede determinar el color de la luz emitida [65] o la estabilidad y solubilidad del polímero para el rendimiento y la facilidad de procesamiento. [66] Si bien el poli(p-fenilenvinileno) (PPV) no sustituido es típicamente insoluble, se han preparado varios PPV y poli(naftalenvinileno) (PNV) relacionados que son solubles en solventes orgánicos o agua mediante polimerización por metátesis con apertura de anillo . [67] [68] [69] Estos polímeros solubles en agua o polielectrolitos conjugados (CPEs) también se pueden usar como capas de inyección de agujeros solos o en combinación con nanopartículas como el grafeno. [70]

Los diodos orgánicos emisores de luz fosforescentes utilizan el principio de electrofosforescencia para convertir la energía eléctrica de un OLED en luz de una manera altamente eficiente, [72] [73] con eficiencias cuánticas internas de tales dispositivos que se acercan al 100%. [74] Los PHOLED se pueden depositar mediante deposición al vacío a través de una máscara de sombra. [75]

Por lo general, se utiliza un polímero como poli( N-vinilcarbazol ) como material anfitrión al que se añade un complejo organometálico como dopante. Los complejos de iridio [73] como Ir(mppy) 3 [71] a partir de 2004 fueron un foco de investigación, aunque también se han utilizado complejos basados en otros metales pesados como el platino [72] .

El átomo de metal pesado en el centro de estos complejos exhibe un fuerte acoplamiento espín-órbita, lo que facilita el cruce entre sistemas entre estados singlete y triplete . Al utilizar estos materiales fosforescentes, tanto los excitones singlete como los tripletes podrán desintegrarse radiativamente, mejorando así la eficiencia cuántica interna del dispositivo en comparación con un OLED estándar, donde solo los estados singlete contribuirán a la emisión de luz.

Las aplicaciones de los OLED en la iluminación de estado sólido requieren la consecución de un alto brillo con buenas coordenadas CIE (para emisión blanca). El uso de especies macromoleculares como los silsesquioxanos oligoméricos poliédricos (POSS) junto con el uso de especies fosforescentes como el Ir para los OLED impresos han mostrado brillos de hasta 10.000 cd/m 2 . [76]

El diodo orgánico emisor de luz de emisión inferior (BE-OLED) es la arquitectura que se utilizó en las primeras etapas de las pantallas AMOLED . Tenía un ánodo transparente fabricado sobre un sustrato de vidrio y un cátodo reflectante brillante. La luz se emite desde la dirección del ánodo transparente. Para reflejar toda la luz hacia la dirección del ánodo, se utiliza un cátodo metálico relativamente grueso, como el aluminio. Para el ánodo, el óxido de indio y estaño (ITO) de alta transparencia era una opción típica para emitir la mayor cantidad de luz posible. [77] Las películas delgadas orgánicas, incluida la capa emisora que realmente genera la luz, se intercalan entre el ánodo de ITO y el cátodo metálico reflectante. La desventaja de la estructura de emisión inferior es que la luz tiene que viajar a través de los circuitos de control de píxeles, como el sustrato del transistor de película delgada (TFT) , y el área de la que se puede extraer la luz es limitada y la eficiencia de emisión de luz se reduce.

Una configuración alternativa es cambiar el modo de emisión. Se utilizan un ánodo reflectante y un cátodo transparente (o más a menudo semitransparente) para que la luz se emita desde el lado del cátodo, y esta configuración se llama OLED de emisión superior (TE-OLED). A diferencia de los BEOLED donde el ánodo está hecho de ITO conductor transparente, esta vez el cátodo debe ser transparente, y el material ITO no es una opción ideal para el cátodo debido a un problema de daño debido al proceso de pulverización catódica. [78] Por lo tanto, se utiliza una película metálica delgada como Ag puro y la aleación Mg:Ag para el cátodo semitransparente debido a su alta transmitancia y alta conductividad . [79] A diferencia de la emisión inferior, la luz se extrae del lado opuesto en la emisión superior sin la necesidad de pasar a través de múltiples capas del circuito de control. Por lo tanto, la luz generada se puede extraer de manera más eficiente.

El uso de deuterio en lugar de hidrógeno, es decir, compuestos deuterados, en las capas de material emisor de luz OLED de luz roja, luz verde, luz azul y luz blanca y otras capas cercanas en las pantallas OLED puede mejorar su brillo hasta en un 30%. Esto se logra mejorando la capacidad de manejo de corriente y la vida útil de estos materiales. [80] [81] [82] [83]

Al realizar hendiduras con forma de lentes en una capa transparente a través de la cual pasa la luz desde un material emisor de luz OLED, se reduce la cantidad de luz dispersa y la dirige hacia adelante, mejorando el brillo. [84] [85] [86] [87] [88]

Cuando las ondas de luz se encuentran al viajar por el mismo medio, se produce una interferencia de ondas . Esta interferencia puede ser constructiva o destructiva. A veces es deseable que varias ondas de la misma frecuencia se sumen en una onda con amplitudes mayores.

Dado que ambos electrodos son reflectantes en TEOLED, pueden producirse reflexiones de luz dentro del diodo y provocan interferencias más complejas que las de los BEOLED. Además de la interferencia de dos haces, existe una interferencia de resonancia múltiple entre dos electrodos. Debido a que la estructura de los TEOLED es similar a la del resonador Fabry-Perot o resonador láser , que contiene dos espejos paralelos comparables a los dos electrodos reflectantes), [89] este efecto es especialmente fuerte en TEOLED. Esta interferencia de dos haces y las interferencias Fabry-Perot son los principales factores que determinan la intensidad espectral de salida de OLED. Este efecto óptico se denomina "efecto de microcavidad".

En el caso de los OLED, esto significa que la cavidad de un TEOLED podría estar especialmente diseñada para mejorar la intensidad de la salida de luz y la pureza del color con una banda estrecha de longitudes de onda, sin consumir más energía. En los TEOLED, el efecto de microcavidad ocurre comúnmente, y cuándo y cómo restringir o hacer uso de este efecto es indispensable para el diseño del dispositivo. Para adaptarse a las condiciones de interferencia constructiva, se aplican diferentes espesores de capa según la longitud de onda de resonancia de ese color específico. Las condiciones de espesor están cuidadosamente diseñadas y fabricadas de acuerdo con las longitudes de onda de emisión de resonancia máxima de los LED de color de luz azul (460 nm), luz verde (530 nm) y luz roja (610 nm). Esta tecnología mejora en gran medida la eficiencia de emisión de luz de los OLED y puede lograr una gama de colores más amplia debido a la alta pureza del color.

En el "método de filtro blanco + color", también conocido como WOLED, [90] se obtienen emisiones rojas, verdes y azules de los mismos LED de luz blanca utilizando diferentes filtros de color. [91] Con este método, los materiales OLED producen luz blanca, que luego se filtra para obtener los colores RGB deseados. Este método eliminó la necesidad de depositar tres materiales emisores orgánicos diferentes, por lo que solo se utiliza un tipo de material OLED para producir luz blanca. También eliminó la tasa de degradación desigual de los píxeles azules frente a los píxeles rojos y verdes. Las desventajas de este método son la baja pureza del color y el contraste. Además, los filtros absorben la mayor parte de la luz emitida, lo que requiere que la luz blanca de fondo sea relativamente fuerte para compensar la caída del brillo y, por lo tanto, el consumo de energía para tales pantallas puede ser mayor.

Los filtros de color también se pueden implementar en los OLED de emisión superior e inferior. Al agregar los filtros de color RGB correspondientes después del cátodo semitransparente, se pueden obtener longitudes de onda de luz aún más puras. El uso de una microcavidad en los OLED de emisión superior con filtros de color también contribuye a aumentar la relación de contraste al reducir el reflejo de la luz ambiental incidente. [92] En un panel convencional, se instaló un polarizador circular en la superficie del panel. Si bien esto se proporcionó para evitar el reflejo de la luz ambiental, también redujo la salida de luz. Al reemplazar esta capa polarizadora con filtros de color, la intensidad de la luz no se ve afectada y, esencialmente, se puede cortar toda la luz ambiental reflejada, lo que permite un mejor contraste en el panel de visualización. Esto potencialmente redujo la necesidad de píxeles más brillantes y puede reducir el consumo de energía.

Los OLED transparentes utilizan contactos transparentes o semitransparentes en ambos lados del dispositivo para crear pantallas que pueden emitir luz tanto desde arriba como desde abajo (transparentes). Los TOLED pueden mejorar enormemente el contraste, lo que hace que sea mucho más fácil ver las pantallas a plena luz del sol. [93] Esta tecnología se puede utilizar en pantallas de visualización frontal , ventanas inteligentes o aplicaciones de realidad aumentada .

Los OLED de heterojunción graduada disminuyen gradualmente la relación entre huecos de electrones y sustancias químicas transportadoras de electrones. [43] Esto da como resultado casi el doble de eficiencia cuántica de los OLED existentes.

Los OLED apilados utilizan una arquitectura de píxeles que apila los subpíxeles rojo, verde y azul uno sobre otro en lugar de uno al lado del otro, lo que genera un aumento sustancial de la gama y la profundidad de color [94] y reduce en gran medida la brecha entre píxeles. Otras tecnologías de visualización con píxeles RGB (y RGBW) mapeados uno al lado del otro tienden a reducir la resolución potencial.

Los OLED en tándem son similares, pero tienen dos capas del mismo color apiladas entre sí, lo que mejora el brillo de las pantallas OLED. [95] [96]

A diferencia de un OLED convencional, en el que el ánodo se coloca sobre el sustrato, un OLED invertido utiliza un cátodo inferior que se puede conectar al extremo de drenaje de un TFT de canal n, especialmente para la placa posterior TFT de silicio amorfo de bajo costo útil en la fabricación de pantallas AMOLED . [97]

Todas las pantallas OLED (matriz pasiva y activa) utilizan un circuito integrado controlador, a menudo montado utilizando la tecnología de chip sobre vidrio (COG) con una película conductora anisotrópica . [98]

El método de modelado más comúnmente utilizado para pantallas orgánicas emisoras de luz es el enmascaramiento de sombras durante la deposición de película, [99] también llamado método "RGB lado a lado" o método de "pixelación RGB". Se colocan láminas de metal con múltiples aberturas hechas de material de baja expansión térmica, como aleación de níquel, entre la fuente de evaporación calentada y el sustrato, de modo que el material orgánico o inorgánico de la fuente de evaporación queda enmascarado, o bloqueado por la lámina para que no llegue al sustrato en la mayoría de las ubicaciones, de modo que los materiales se depositan solo en las ubicaciones deseadas en el sustrato, y el resto se deposita y permanece en la lámina. Casi todas las pantallas OLED pequeñas para teléfonos inteligentes se han fabricado utilizando este método. En este proceso se utilizan máscaras de metal fino (FMM) hechas mediante mecanizado fotoquímico , que recuerdan a las antiguas máscaras de sombra CRT . La densidad de puntos de la máscara determinará la densidad de píxeles de la pantalla terminada. [100] Las máscaras híbridas finas (FHM) son más ligeras que las FFM, lo que reduce la flexión causada por el propio peso de la máscara, y se fabrican mediante un proceso de electroformado. [101] [102] Este método requiere calentar los materiales electroluminiscentes a 300 °C utilizando un método térmico en un alto vacío de 10 −5 Pa. Un medidor de oxígeno asegura que no entre oxígeno en la cámara, ya que podría dañar (a través de la oxidación) el material electroluminiscente, que está en forma de polvo. La máscara se alinea con el sustrato madre antes de cada uso, y se coloca justo debajo del sustrato. El sustrato y el conjunto de máscara se colocan en la parte superior de la cámara de deposición. [103] Posteriormente, se deposita la capa de electrodos, sometiendo polvo de plata y aluminio a 1000 °C, utilizando un haz de electrones. [104] Las máscaras de sombra permiten altas densidades de píxeles de hasta 2250 DPI (890 puntos/cm). Las altas densidades de píxeles son necesarias para los cascos de realidad virtual . [105]

Aunque el método de modelado de máscara de sombra es una tecnología madura utilizada desde la primera fabricación de OLED, causa muchos problemas como la formación de manchas oscuras debido al contacto de la máscara con el sustrato o la desalineación del patrón debido a la deformación de la máscara de sombra. Dicha formación de defectos puede considerarse trivial cuando el tamaño de la pantalla es pequeño, sin embargo causa problemas graves cuando se fabrica una pantalla grande, lo que conlleva una pérdida significativa del rendimiento de producción. Para evitar estos problemas, se han utilizado dispositivos de emisión blanca con filtros de color de 4 subpíxeles (blanco, rojo, verde y azul) para televisores grandes. A pesar de la absorción de luz por el filtro de color, los televisores OLED de última generación pueden reproducir el color muy bien, como 100% NTSC , y consumir poca energía al mismo tiempo. Esto se hace utilizando un espectro de emisión con alta sensibilidad para el ojo humano, filtros de color especiales con una superposición de espectro baja y un ajuste del rendimiento teniendo en cuenta las estadísticas de color. [106] Este enfoque también se denomina método "Color por blanco".

Existen otros tipos de tecnologías de modelado emergentes para aumentar la capacidad de fabricación de los OLED. Los dispositivos orgánicos emisores de luz modelables utilizan una capa electroactiva activada por luz o calor. En esta capa se incluye un material latente ( PEDOT-TMA ) que, al activarse, se vuelve altamente eficiente como capa de inyección de agujeros. Mediante este proceso, se pueden preparar dispositivos emisores de luz con patrones arbitrarios. [107]

La creación de patrones de color se puede lograr mediante un láser, como por ejemplo mediante transferencia de sublimación inducida por radiación (RIST). [108]

La impresión por chorro de vapor orgánico (OVJP) utiliza un gas portador inerte, como el argón o el nitrógeno , para transportar las moléculas orgánicas evaporadas (como en la deposición en fase de vapor orgánico). El gas se expulsa a través de una boquilla o un conjunto de boquillas de tamaño micrométrico cerca del sustrato mientras se traslada. Esto permite imprimir patrones multicapa arbitrarios sin el uso de solventes.

Al igual que la deposición de material por inyección de tinta , el grabado por inyección de tinta (IJE) deposita cantidades precisas de disolvente sobre un sustrato diseñado para disolver selectivamente el material del sustrato e inducir una estructura o patrón. El grabado por inyección de tinta de capas de polímero en OLED se puede utilizar para aumentar la eficiencia general de desacoplamiento. En los OLED, la luz producida a partir de las capas emisoras del OLED se transmite parcialmente fuera del dispositivo y parcialmente atrapada dentro del dispositivo por reflexión interna total (TIR). Esta luz atrapada es guiada por ondas a lo largo del interior del dispositivo hasta que llega a un borde donde se disipa por absorción o emisión. El grabado por inyección de tinta se puede utilizar para alterar selectivamente las capas poliméricas de las estructuras OLED para disminuir la TIR general y aumentar la eficiencia de desacoplamiento del OLED. En comparación con una capa de polímero no grabada, la capa de polímero estructurada en la estructura OLED del proceso IJE ayuda a disminuir la TIR del dispositivo OLED. Los solventes IJE son comúnmente orgánicos en lugar de a base de agua debido a su naturaleza no ácida y su capacidad para disolver eficazmente materiales a temperaturas inferiores al punto de ebullición del agua. [109]

La impresión por transferencia es una tecnología emergente para ensamblar grandes cantidades de dispositivos OLED y AMOLED en paralelo de manera eficiente. Aprovecha la deposición de metal estándar, la fotolitografía y el grabado para crear marcas de alineación comúnmente en vidrio u otros sustratos de dispositivos. Se aplican capas delgadas de adhesivo de polímero para mejorar la resistencia a partículas y defectos de superficie. Los circuitos integrados a microescala se imprimen por transferencia sobre la superficie adhesiva y luego se hornean para curar completamente las capas adhesivas. Se aplica una capa de polímero fotosensible adicional al sustrato para tener en cuenta la topografía causada por los circuitos integrados impresos, reintroduciendo una superficie plana. La fotolitografía y el grabado eliminan algunas capas de polímero para descubrir almohadillas conductoras en los circuitos integrados. Luego, la capa de ánodo se aplica a la placa posterior del dispositivo para formar el electrodo inferior. Las capas OLED se aplican a la capa de ánodo con deposición de vapor convencional y se cubren con una capa de electrodo de metal conductor. A partir de 2011, [actualizar]la impresión por transferencia fue capaz de imprimir sobre sustratos de destino de hasta 500 mm × 400 mm. Este límite de tamaño debe ampliarse para que la impresión por transferencia se convierta en un proceso común para la fabricación de pantallas OLED/AMOLED de gran tamaño. [110]

Se han demostrado pantallas OLED experimentales que utilizan técnicas de fotolitografía convencionales en lugar de FMM, lo que permite tamaños de sustrato grandes (ya que elimina la necesidad de una máscara que debe ser tan grande como el sustrato) y un buen control del rendimiento. [111] Visionox ha anunciado el uso de fotolitografía para depositar materiales emisores OLED. [112]

Para una pantalla de alta resolución como un televisor, es necesario un plano posterior de transistor de película delgada (TFT) para controlar los píxeles correctamente. A partir de 2019, el silicio policristalino de baja temperatura (LTPS) - TFT se usa ampliamente para pantallas AMOLED comerciales debido a su capacidad de manejo de corriente superior a los TFT de silicio amorfo (a-Si). [113] LTPS-TFT tiene variación del rendimiento en una pantalla, por lo que se han informado varios circuitos de compensación. [114] Debido a la limitación de tamaño del láser excimer utilizado para LTPS, el tamaño de AMOLED era limitado. Para hacer frente al obstáculo relacionado con el tamaño del panel, se han informado placas posteriores de silicio amorfo / silicio microcristalino con demostraciones de prototipos de pantalla grandes. [115] También se puede utilizar una placa posterior de óxido de indio, galio y zinc (IGZO). Las pantallas OLED de gran tamaño suelen utilizar transistores TFT AOS (semiconductor de óxido amorfo), también llamados TFT de óxido [116] y que normalmente se basan en IGZO. [117]

Muchas pantallas AMOLED utilizan transistores TFT LTPO . Estos transistores ofrecen estabilidad a bajas frecuencias de actualización y frecuencias de actualización variables, lo que permite pantallas que ahorran energía y no muestran artefactos visuales. [118] [119] [120]

El diferente proceso de fabricación de los OLED tiene varias ventajas frente a las pantallas planas fabricadas con tecnología LCD.

El mayor problema técnico de los OLED es la limitada vida útil de los materiales orgánicos. Un informe técnico de 2008 sobre un panel de TV OLED descubrió que después de 1000 horas, la luminancia azul se degradaba en un 12%, la roja en un 7% y la verde en un 8%. [128] En particular, los OLED azules en ese momento tenían una vida útil de alrededor de 14.000 horas hasta la mitad del brillo original (cinco años a ocho horas por día) cuando se usaban para pantallas planas. Esto es menor que la vida útil típica de la tecnología LCD, LED o PDP ; cada una tiene una vida útil estimada de aproximadamente 25.000 a 40.000 horas hasta la mitad del brillo, según el fabricante y el modelo. Un desafío importante para las pantallas OLED es la formación de puntos oscuros debido a la entrada de oxígeno y humedad, que degrada el material orgánico con el tiempo, independientemente de si la pantalla está encendida o no. [129] [130] [131] En 2016, LG Electronics informó una vida útil esperada de 100.000 horas, frente a las 36.000 horas de 2013. [132] Un documento del Departamento de Energía de EE. UU. muestra que la vida útil esperada de los productos de iluminación OLED disminuye con el aumento del brillo, con una vida útil esperada de 40.000 horas con un brillo del 25%, o 10.000 horas con un brillo del 100%. [133] [134] En comparación con los LCD , los OLED pueden tener más facilidad para que aparezca el quemado de la pantalla y/o la degradación del brillo.

La degradación se produce por la acumulación de centros de recombinación no radiactivos y supresores de luminiscencia en la zona emisora. Se dice que la descomposición química en los semiconductores se produce en cuatro pasos:

En 2007, se crearon OLED experimentales que pueden mantener 400 cd/m2 de luminancia durante más de 198.000 horas para OLED verdes y 62.000 horas para OLED azules. [136] En 2012, la vida útil de los OLED a la mitad del brillo inicial se mejoró a 900.000 horas para el rojo, 1.450.000 horas para el amarillo y 400.000 horas para el verde con una luminancia inicial de 1.000 cd/m2 . [ 137] Una encapsulación adecuada es fundamental para prolongar la vida útil de una pantalla OLED, ya que los materiales electroluminiscentes emisores de luz de los OLED son sensibles al oxígeno y la humedad. Cuando se exponen a la humedad o al oxígeno, los materiales electroluminiscentes de los OLED se degradan a medida que se oxidan, generando puntos negros y reduciendo o encogiendo el área que emite luz, lo que reduce la salida de luz. Esta reducción puede ocurrir píxel por píxel. Esto también puede provocar la delaminación de la capa de electrodo, lo que eventualmente puede provocar una falla total del panel.

La degradación ocurre tres órdenes de magnitud más rápido cuando se expone a la humedad que cuando se expone al oxígeno. La encapsulación se puede realizar aplicando un adhesivo epoxi con desecante, [138] laminando una lámina de vidrio con pegamento epoxi y desecante [139] seguido de desgasificación al vacío, o utilizando encapsulación de película delgada (TFE), [140] que es un recubrimiento multicapa de capas orgánicas e inorgánicas alternas. Las capas orgánicas se aplican mediante impresión de inyección de tinta, y las capas inorgánicas se aplican mediante deposición de capa atómica (ALD). El proceso de encapsulación se lleva a cabo en un entorno de nitrógeno, utilizando pegamento LOCA curable por UV y los procesos de deposición de material electroluminiscente y de electrodos se llevan a cabo en alto vacío. Los procesos de encapsulación y deposición de material se llevan a cabo por una sola máquina, después de que se hayan aplicado los transistores de película delgada . Los transistores se aplican en un proceso que es el mismo para los LCD. Los materiales electroluminiscentes también se pueden aplicar mediante impresión de inyección de tinta. [141] [142] [143] [104] [144] [138] [145]

El material OLED utilizado para producir luz azul se degrada mucho más rápidamente que los materiales utilizados para producir otros colores; en otras palabras, la salida de luz azul disminuirá en relación con los otros colores de luz. Esta variación en la salida de color diferencial cambiará el balance de color de la pantalla y es mucho más notable que una disminución uniforme en la luminancia general. [146] Esto se puede evitar parcialmente ajustando el balance de color, pero esto puede requerir circuitos de control avanzados y la entrada de un usuario experto. Sin embargo, más comúnmente, los fabricantes optimizan el tamaño de los subpíxeles R, G y B para reducir la densidad de corriente a través del subpíxel con el fin de igualar la vida útil a plena luminancia. Por ejemplo, un subpíxel azul puede ser un 75% más grande que el subpíxel verde. El subpíxel rojo puede ser un 10% más grande que el verde.

Las mejoras en la eficiencia y la vida útil de los OLED azules son vitales para el éxito de los OLED como reemplazo de la tecnología LCD. Se ha invertido una considerable cantidad de investigación en el desarrollo de OLED azules con alta eficiencia cuántica externa , así como un color azul más profundo. [147] [148] [149]

Desde 2012, la investigación se centra en materiales orgánicos que exhiben fluorescencia retardada activada térmicamente (TADF), descubierta en la Universidad de Kyushu OPERA y la UC Santa Bárbara CPOS . La TADF permitiría emisores azules procesables en solución estables y de alta eficiencia (lo que significa que los materiales orgánicos se colocan en capas en soluciones que producen capas más delgadas), con eficiencias cuánticas internas que alcanzan el 100%. [150] A principios de 2017, [54] los materiales TADF basados en aceptores de electrones de tipo boro totalmente puenteados basados en oxígeno habían logrado un gran avance en sus propiedades. La eficiencia cuántica externa de TADF-OLED para luz azul y verde había alcanzado el 38%, con un ancho completo delgado de la mitad del máximo y una alta pureza de color. En 2022, Han et al. [151] sintetizaron un nuevo material luminiscente de tipo DA, TDBA-Cz, y utilizaron el m-AC-DBNA sintetizado por Meng et al. como control para investigar el efecto del sitio de sustitución de la unidad de carbazol como donante de electrones en la unidad aceptora de electrones de trifenilboro con puente de oxígeno sobre las propiedades fotofísicas de la molécula en general. Se descubrió que la introducción de dos unidades de carbazol en el mismo anillo de benceno de la unidad aceptora de electrones de trifenilboro con puente de oxígeno podría suprimir eficazmente la relajación conformacional de la molécula durante la transición radiativa, lo que da como resultado una emisión de luz azul de ancho de banda estrecho. Además, TDBA-Cz es el primer material azul informado que logra tanto un FWHM de hasta 45 nm como un EQE máximo de 21,4% en un TADF-OLED no dopado.

Se espera que los emisores TADF azules se comercialicen en 2020 [152] [153] y se utilizarían para pantallas WOLED con filtros de color fosforescentes, así como para pantallas OLED azules con filtros de color QD impresos con tinta .

El agua puede dañar instantáneamente los materiales orgánicos de las pantallas. Por lo tanto, es importante mejorar los procesos de sellado para una fabricación práctica. Los daños causados por el agua pueden limitar especialmente la longevidad de las pantallas más flexibles. [154]

Como tecnología de pantalla emisiva, los OLED dependen completamente de la conversión de electricidad en luz, a diferencia de la mayoría de los LCD que son hasta cierto punto reflectantes. El papel electrónico lidera el camino en eficiencia con ~ 33% de reflectancia de luz ambiental, lo que permite que la pantalla se use sin ninguna fuente de luz interna. El cátodo metálico en un OLED actúa como un espejo, con una reflectancia cercana al 80%, lo que lleva a una mala legibilidad en luz ambiental brillante como al aire libre. Sin embargo, con la aplicación adecuada de un polarizador circular y revestimientos antirreflectantes , la reflectancia difusa se puede reducir a menos del 0,1%. Con una iluminación incidente de 10.000 fc (condición de prueba típica para simular la iluminación exterior), eso produce un contraste fotópico aproximado de 5:1. Sin embargo, los avances en las tecnologías OLED permiten que los OLED sean realmente mejores que los LCD en luz solar brillante. La pantalla AMOLED en el Galaxy S5 , por ejemplo, superó a todas las pantallas LCD en el mercado en términos de uso de energía, brillo y reflectancia. [155]

Mientras que un OLED consume alrededor del 40% de la energía de un LCD que muestra una imagen que es principalmente negra, para la mayoría de las imágenes consumirá entre el 60 y el 80% de la energía de un LCD. Sin embargo, un OLED puede utilizar más del 300% de la energía para mostrar una imagen con un fondo blanco, como un documento o un sitio web. [156] Esto puede provocar una reducción de la duración de la batería en los dispositivos móviles cuando se utilizan fondos blancos.

Muchos OLED utilizan modulación por ancho de pulso para mostrar gradaciones de color/brillo. Por ejemplo, un píxel al que se le ha indicado que muestre gris parpadeará rápidamente, creando un sutil efecto estroboscópico. [157] La forma alternativa de reducir el brillo sería reducir la potencia de la pantalla, lo que eliminaría el parpadeo de la pantalla en detrimento del balance de color , que se deteriora a medida que disminuye el brillo. Sin embargo, el uso de gradaciones PWM puede ser más perjudicial para la salud ocular. [158]

Casi todos los fabricantes de OLED dependen de equipos de deposición de material que solo fabrican un puñado de empresas, [159] la más notable es Canon Tokki , una unidad de Canon Inc. aunque Ulvac y Sunic System también son notables. [160] [161] Se informa que Canon Tokki tiene un casi monopolio de las gigantescas máquinas de vacío para fabricación de OLED, notables por su tamaño de 100 metros (330 pies). [162] Apple ha confiado únicamente en Canon Tokki en su intento de introducir sus propias pantallas OLED para los iPhones lanzados en 2017. [163] Los materiales electroluminiscentes necesarios para los OLED también son fabricados por un puñado de empresas, algunas de ellas son Merck, Universal Display Corporation y LG Chem. [164] Las máquinas que aplican estos materiales pueden funcionar de forma continua durante 5 a 6 días y pueden procesar un sustrato madre en 5 minutos. [165]

Las pantallas OLED son fabricadas principalmente por Samsung Display y LG Display. [166] La tecnología OLED se utiliza en aplicaciones comerciales como pantallas para teléfonos móviles y reproductores multimedia digitales portátiles , radios de coche y cámaras digitales , entre otros, así como iluminación. [167] Estas aplicaciones de pantallas portátiles favorecen la alta salida de luz de los OLED para la legibilidad a la luz del sol y su bajo consumo de energía. Las pantallas portátiles también se utilizan de forma intermitente, por lo que la menor vida útil de las pantallas orgánicas es un problema menor. Se han fabricado prototipos de pantallas flexibles y enrollables que utilizan las características únicas de los OLED. También se están desarrollando aplicaciones en señalización flexible e iluminación. [168] La iluminación OLED ofrece varias ventajas sobre la iluminación LED, como una iluminación de mayor calidad, una fuente de luz más difusa y formas de panel. [167] Philips Lighting ha puesto a disposición en línea muestras de iluminación OLED bajo la marca "Lumiblade" [169] y Novaled AG con sede en Dresde, Alemania, presentó una línea de lámparas de escritorio OLED llamadas "Victory" en septiembre de 2011. [170]

Nokia presentó teléfonos móviles OLED, incluidos el N85 y el N86 8MP , ambos con pantalla AMOLED. Los OLED también se han utilizado en la mayoría de los teléfonos celulares a color de Motorola y Samsung , así como en algunos modelos de HTC , LG y Sony Ericsson . [171] La tecnología OLED también se puede encontrar en reproductores de medios digitales como el Creative ZEN V , el iriver clix , el Zune HD y el Sony Walkman X Series .

El smartphone Nexus One de Google y HTC incluye una pantalla AMOLED, al igual que los teléfonos Desire y Legend de HTC . Sin embargo, debido a la escasez de suministro de las pantallas producidas por Samsung, ciertos modelos de HTC utilizarán las pantallas SLCD de Sony en el futuro, [172] mientras que el smartphone Nexus S de Google y Samsung utilizará "Super Clear LCD" en su lugar en algunos países. [173]

Las pantallas OLED se utilizaron en relojes fabricados por Fossil (JR-9465) y Diesel (DZ-7086). Otros fabricantes de paneles OLED incluyen Anwell Technologies Limited (Hong Kong), [174] AU Optronics (Taiwán), [175] Chimei Innolux Corporation (Taiwán), [176] LG (Corea), [177] y otros. [178]

DuPont afirmó en un comunicado de prensa en mayo de 2010 que puede producir un televisor OLED de 50 pulgadas en dos minutos con una nueva tecnología de impresión. Si se puede aumentar la escala de fabricación, el coste total de los televisores OLED se reduciría considerablemente. DuPont también afirma que los televisores OLED fabricados con esta tecnología menos costosa pueden durar hasta 15 años si se dejan encendidos durante una jornada normal de ocho horas. [179] [180]

El uso de OLED puede estar sujeto a patentes propiedad de Universal Display Corporation , Eastman Kodak , DuPont , General Electric , Royal Philips Electronics , numerosas universidades y otros. [181] En 2008, miles de patentes asociadas con OLED provenían de corporaciones más grandes y compañías de tecnología más pequeñas. [40]

Los fabricantes han utilizado pantallas OLED flexibles para crear pantallas curvas como el Galaxy S7 Edge , pero no estaban en dispositivos que los usuarios pudieran flexionar. [182] Samsung presentó una pantalla desplegable en 2016. [183]

El 31 de octubre de 2018, Royole , una empresa de electrónica china, presentó el primer teléfono con pantalla plegable del mundo con una pantalla OLED flexible. [184] El 20 de febrero de 2019, Samsung anunció el Samsung Galaxy Fold con una pantalla OLED plegable de Samsung Display, su subsidiaria de propiedad mayoritaria. [185] En el MWC 2019 el 25 de febrero de 2019, Huawei anunció el Huawei Mate X con una pantalla OLED plegable de BOE . [186] [187]

En la década de 2010 también se produjo la amplia adopción del seguimiento de línea de compuerta en píxel (TGP), que mueve los circuitos de control desde los bordes de la pantalla hasta entre los píxeles de la pantalla, lo que permite biseles estrechos. [188]

La startup alemana Inuru ha anunciado que en 2023 fabricará OLED de bajo coste con impresión para aplicaciones de packaging y moda. [189]

Los textiles que incorporan OLED son una innovación en el mundo de la moda y representan una forma de integrar la iluminación para llevar los objetos inertes a un nivel completamente nuevo de moda. La esperanza es combinar las propiedades de comodidad y bajo costo de los textiles con las propiedades de iluminación y bajo consumo de energía de los OLED. Aunque este escenario de ropa iluminada es altamente plausible, los desafíos siguen siendo un obstáculo. Algunos problemas incluyen: la vida útil del OLED, la rigidez de los sustratos de láminas flexibles y la falta de investigación para fabricar más textiles fotónicos similares a los tejidos. [190]

El número de fabricantes de automóviles que utilizan pantallas OLED es todavía escaso y se limita a los modelos de gama alta del mercado. Por ejemplo, el Lexus RX 2010 cuenta con una pantalla OLED en lugar de una pantalla de transistores de película fina (TFT-LCD).

Un fabricante japonés, Pioneer Electronic Corporation, produjo los primeros estéreos para automóviles con una pantalla OLED monocromática, que también fue el primer producto OLED del mundo. [191] El Aston Martin DB9 incorporó la primera pantalla OLED automotriz del mundo, [192] que fue fabricada por Yazaki , [193] seguida por el Jeep Grand Cherokee 2004 y el Chevrolet Corvette C6. [194] El Hyundai Sonata y el Kia Soul EV 2015 usan una pantalla PMOLED blanca de 3,5 pulgadas.

En 2004, Samsung Display, una subsidiaria del conglomerado más grande de Corea del Sur y una antigua empresa conjunta Samsung- NEC , era el mayor fabricante de OLED del mundo, produciendo el 40% de las pantallas OLED fabricadas en el mundo, [195] y a partir de 2010, tiene una participación del 98% del mercado global de AMOLED . [196] La compañía lidera el mundo de la industria OLED, generando $100,2 millones de los $475 millones de ingresos totales en el mercado global de OLED en 2006. [197] A partir de 2006, poseía más de 600 patentes estadounidenses y más de 2800 patentes internacionales, lo que la convierte en el mayor propietario de patentes de tecnología AMOLED. [197]

Samsung SDI anunció en 2005 el televisor OLED más grande del mundo hasta ese momento, con 21 pulgadas (53 cm). [198] Este OLED presentaba la resolución más alta en ese momento, de 6,22 millones de píxeles. Además, la compañía adoptó la tecnología basada en matriz activa por su bajo consumo de energía y sus cualidades de alta resolución. Esto se superó en enero de 2008, cuando Samsung presentó el televisor OLED más grande y delgado del mundo hasta ese momento, con 31 pulgadas (78 cm) y 4,3 mm. [199]

En mayo de 2008, Samsung presentó un concepto de pantalla OLED ultradelgada para portátiles de 12,1 pulgadas (30 cm), con una resolución de 1280×768 y una relación de contraste infinita. [200] Según Woo Jong Lee, vicepresidente del equipo de marketing de pantallas móviles de Samsung SDI, la empresa esperaba que las pantallas OLED se utilizaran en ordenadores portátiles tan pronto como en 2010. [201]

En octubre de 2008, Samsung presentó la pantalla OLED más delgada del mundo, también la primera en ser "plegable" y flexible. [202] Mide solo 0,05 mm (más delgada que el papel), pero un miembro del personal de Samsung dijo que es "técnicamente posible hacer que el panel sea más delgado". [202] Para lograr este grosor, Samsung grabó un panel OLED que utiliza un sustrato de vidrio normal. El circuito de control estaba formado por TFT de polisilicio de baja temperatura. Además, se emplearon materiales EL orgánicos de bajo peso molecular. El recuento de píxeles de la pantalla es de 480 × 272. La relación de contraste es de 100.000:1 y la luminancia es de 200 cd/m2 . El rango de reproducción del color es del 100% del estándar NTSC.

En el Consumer Electronics Show (CES) de enero de 2010, Samsung presentó una computadora portátil con una pantalla OLED grande y transparente con hasta un 40% de transparencia [203] y una pantalla OLED animada en una tarjeta de identificación con fotografía. [204]

Los teléfonos inteligentes AMOLED de Samsung de 2010 utilizaron su marca registrada Super AMOLED , y el Samsung Wave S8500 y el Samsung i9000 Galaxy S se lanzaron en junio de 2010. En enero de 2011, Samsung anunció sus pantallas Super AMOLED Plus, que ofrecen varios avances con respecto a las pantallas Super AMOLED más antiguas : matriz de rayas reales (50% más de subpíxeles), factor de forma más delgado, imagen más brillante y una reducción del 18% en el consumo de energía. [205]

En el CES 2012, Samsung presentó la primera pantalla de televisor de 55" que utiliza tecnología Super OLED. [206]

El 8 de enero de 2013, en el CES, Samsung presentó un exclusivo televisor curvo 4K Ultra S9 OLED que, según afirman, ofrece una "experiencia similar a IMAX" para los espectadores. [207]

El 13 de agosto de 2013, Samsung anunció la disponibilidad de un televisor OLED curvo de 55 pulgadas (modelo KN55S9C) en los EE. UU. a un precio de $8999,99. [208]

El 6 de septiembre de 2013, Samsung lanzó su televisor OLED curvo de 55 pulgadas (modelo KE55S9C) en el Reino Unido con John Lewis. [209]

Samsung introdujo el teléfono inteligente Galaxy Round en el mercado coreano en octubre de 2013. El dispositivo cuenta con una pantalla de 1080p, de 5,7 pulgadas (14 cm), que se curva en el eje vertical en una carcasa redondeada. La corporación ha promocionado las siguientes ventajas: una nueva función llamada "Round Interaction" que permite a los usuarios ver la información inclinando el teléfono sobre una superficie plana con la pantalla apagada, y la sensación de una transición continua cuando el usuario cambia entre las pantallas de inicio. [210]

Samsung lanzó una nueva línea de televisores OLED en 2022, la primera que utiliza esta tecnología desde 2013. [211] Utilizan paneles de Samsung Display; anteriormente, LG era el único fabricante de paneles OLED para televisores. [212]

El Sony CLIÉ PEG-VZ90 se lanzó en 2004, siendo el primer PDA en contar con una pantalla OLED. [213] Otros productos de Sony que cuentan con pantallas OLED incluyen la grabadora de minidiscos portátil MZ-RH1, lanzada en 2006 [214] y la serie Walkman X. [215 ]

En el Consumer Electronics Show (CES) de Las Vegas de 2007, Sony presentó un modelo de TV OLED de 11 pulgadas (28 cm) (resolución de 960 × 540) y otro de 27 pulgadas (69 cm) con resolución Full HD de 1920 × 1080. [216] Ambos modelos tenían relaciones de contraste de 1 000 000:1 y un grosor total (incluidos los biseles) de 5 mm. En abril de 2007, Sony anunció que fabricaría 1000 televisores OLED de 11 pulgadas (28 cm) al mes con fines de prueba de mercado. [217] El 1 de octubre de 2007, Sony anunció que el modelo XEL-1 de 11 pulgadas (28 cm) era el primer televisor OLED comercial [35] y que se lanzó en Japón en diciembre de 2007. [218]

En mayo de 2007, Sony presentó públicamente un vídeo de una pantalla OLED flexible de 2,5 pulgadas (6,4 cm) que tiene sólo 0,3 milímetros de espesor. [219] En la exposición Display 2008, Sony demostró una pantalla de 3,5 pulgadas (8,9 cm) de 0,2 mm de espesor con una resolución de 320×200 píxeles y una pantalla de 11 pulgadas (28 cm) de 0,3 mm de espesor con una resolución de 960×540 píxeles, una décima parte del espesor del XEL-1. [220] [221]

En julio de 2008, un organismo gubernamental japonés anunció que financiaría un proyecto conjunto de empresas líderes para desarrollar una tecnología clave para producir pantallas orgánicas de gran tamaño y con ahorro de energía. El proyecto involucra a un laboratorio y a 10 empresas, entre ellas Sony Corp. NEDO afirmó que el proyecto tenía como objetivo desarrollar una tecnología básica para producir en masa pantallas OLED de 40 pulgadas o más a fines de la década de 2010. [222]

En octubre de 2008, Sony publicó los resultados de una investigación que llevó a cabo con el Instituto Max Planck sobre la posibilidad de fabricar pantallas flexibles para el mercado de masas, que podrían reemplazar a las pantallas de LCD rígidas y de plasma. Con el tiempo, las pantallas flexibles y transparentes podrían apilarse para producir imágenes en 3D con relaciones de contraste y ángulos de visión mucho mayores que los de los productos existentes. [223]

Sony exhibió un prototipo de televisor OLED 3D de 24,5" (62 cm) durante el Consumer Electronics Show en enero de 2010. [224]

En enero de 2011, Sony anunció que la consola de juegos portátil PlayStation Vita (la sucesora de la PSP ) contará con una pantalla OLED de 5 pulgadas. [225]

El 17 de febrero de 2011, Sony anunció su monitor de referencia profesional OLED de 25" (63,5 cm) dirigido al mercado de posproducción de cine y dramas de alta gama. [226]

El 25 de junio de 2012, Sony y Panasonic anunciaron una empresa conjunta para crear televisores OLED de producción en masa de bajo costo para 2013. [227] Sony presentó su primer televisor OLED desde 2008 en CES 2017 llamado A1E. Reveló otros dos modelos en 2018, uno en CES 2018 llamado A8F y otro un televisor Master Series llamado A9F. En CES 2019, presentaron otros dos modelos, uno el A8G y el otro otro televisor de la serie Bravia llamado A9G. Luego, en CES 2020 , revelaron el A8H, que era efectivamente un A9G en términos de calidad de imagen, pero con algunos compromisos debido a su menor costo. En el mismo evento, también revelaron una versión de 48 pulgadas del A9G, lo que lo convierte en su televisor OLED más pequeño desde el XEL-1. [228] [229] [230] [231]

El 9 de abril de 2009, LG adquirió el negocio OLED de Kodak y comenzó a utilizar la tecnología OLED blanca. [232] [233] A partir de 2010, LG Electronics produjo un modelo de televisión OLED, el 15EL9500 de 15 pulgadas (38 cm) [234] y había anunciado una televisión 3D OLED de 31 pulgadas (79 cm) para marzo de 2011. [235] El 26 de diciembre de 2011, LG anunció oficialmente el "panel OLED de 55 pulgadas (140 cm) más grande del mundo" y lo presentó en el CES 2012. [236] A fines de 2012, LG anuncia el lanzamiento del televisor OLED 55EM9600 en Australia. [237]

En enero de 2015, LG Display firmó un acuerdo a largo plazo con Universal Display Corporation para el suministro de materiales OLED y el derecho a utilizar sus emisores OLED patentados. [238]

A partir de 2022, LG produce el televisor OLED más grande del mundo, con 97 pulgadas. [239] [240]

Lumiotec es la primera empresa del mundo que desarrolla y vende, desde enero de 2011, paneles de iluminación OLED de producción masiva con tal brillo y larga vida útil. Lumiotec es una empresa conjunta de Mitsubishi Heavy Industries, ROHM, Toppan Printing y Mitsui & Co. El 1 de junio de 2011, Mitsubishi Electric instaló una "esfera" OLED de 6 metros en el Museo de Ciencias de Tokio. [241]

El 6 de enero de 2011, la empresa de tecnología Recom Group, con sede en Los Ángeles, presentó la primera aplicación de pantalla pequeña de OLED para el consumidor en la feria Consumer Electronics Show de Las Vegas. Se trataba de una pantalla OLED de 7 cm (2,8") que se utilizaba como etiqueta de nombre de video portátil. [242] En la feria Consumer Electronics Show de 2012, Recom Group presentó la primera bandera de micrófono de video del mundo que incorporaba tres pantallas OLED de 7 cm (2,8") en una bandera de micrófono de una emisora estándar. La bandera de micrófono de video permitía mostrar contenido de video y publicidad en una bandera de micrófono estándar de una emisora. [243]

El 6 de enero de 2016, Dell anunció el monitor OLED Ultrasharp UP3017Q en el Consumer Electronics Show de Las Vegas. [244] Se anunció que el monitor presentaría un panel OLED 4K UHD de 30 pulgadas (76 cm) con una frecuencia de actualización de 120 Hz, un tiempo de respuesta de 0,1 milisegundos y una relación de contraste de 400 000:1. El monitor se vendería a un precio de 4999 dólares y se lanzaría en marzo de 2016, solo unos meses después. A finales de marzo, el monitor no se lanzó al mercado y Dell no habló sobre los motivos del retraso. Los informes sugirieron que Dell canceló el monitor porque la empresa no estaba satisfecha con la calidad de imagen del panel OLED, especialmente la cantidad de desviación de color que mostraba cuando se miraba el monitor desde los lados. [245] El 13 de abril de 2017, Dell finalmente lanzó al mercado el monitor OLED UP3017Q a un precio de $3,499 ($1,500 menos que su precio original anunciado de $4,999 en CES 2016). Además de la caída de precio, el monitor presenta una frecuencia de actualización de 60 Hz y una relación de contraste de 1,000,000:1. A partir de junio de 2017, el monitor ya no está disponible para comprar en el sitio web de Dell.

Apple comenzó a usar paneles OLED en sus relojes en 2015 y en sus computadoras portátiles en 2016 con la introducción de una barra táctil OLED en la MacBook Pro. [246] En 2017, Apple anunció la introducción de su iPhone X del décimo aniversario con su propia pantalla OLED optimizada con licencia de Universal Display Corporation. [247] Con la excepción de la línea iPhone SE , iPhone XR y iPhone 11, todos los iPhone lanzados desde entonces también han presentado pantallas OLED. En 2024, Apple anunció el iPad Pro de séptima generación , que presentaba un panel "OLED en tándem" [248] en un intento de aumentar el brillo del panel.

Un tercer modelo de la Switch de Nintendo , una consola híbrida, incorpora un panel OLED en lugar del panel LCD del modelo original . Anunciada en el verano de 2021, se lanzó el 8 de octubre de 2021. [249]

En 2014, Mitsubishi Chemical Corporation (MCC), una subsidiaria de Mitsubishi Chemical Holdings , desarrolló un panel OLED con una vida útil de 30.000 horas, el doble que los paneles OLED convencionales. [250]

La búsqueda de materiales OLED eficientes ha sido ampliamente respaldada por métodos de simulación; es posible calcular propiedades importantes computacionalmente, independientemente de la entrada experimental, [251] [252] lo que hace que el desarrollo de materiales sea más económico.

El 18 de octubre de 2018, Samsung mostró su hoja de ruta de investigación en su Samsung OLED Forum 2018. Esto incluía la huella digital en la pantalla (FoD), el sensor debajo del panel (UPS), la tecnología háptica en la pantalla (HoD) y el sonido en la pantalla (SoD). [253]

Varios vendedores también están investigando cámaras bajo OLED (Under Display Cameras). Según IHS Markit, Huawei se ha asociado con BOE , Oppo con China Star Optoelectronics Technology (CSOT) y Xiaomi con Visionox. [254]

En 2020, investigadores de la Universidad Tecnológica de Queensland (QUT) propusieron utilizar cabello humano , que es una fuente de carbono y nitrógeno, para crear pantallas OLED. [255]

{{cite web}}: CS1 maint: copia archivada como título ( enlace ){{cite web}}: CS1 maint: copia archivada como título ( enlace ){{cite web}}: CS1 maint: URL no apta ( enlace ){{cite journal}}: CS1 maint: varios nombres: lista de autores ( enlace )