En el ámbito de la metalistería , un defecto de soldadura es cualquier defecto que comprometa la utilidad de una pieza soldada. Existen muchos tipos diferentes de defectos de soldadura , que se clasifican según la norma ISO 6520 [1], mientras que los límites aceptables para las soldaduras se especifican en la norma ISO 5817 [2] y la norma ISO 10042 [3].

Según la Sociedad Americana de Ingenieros Mecánicos (ASME), las causas de los defectos de soldadura se pueden clasificar de la siguiente manera: 41% malas condiciones de proceso, 32% error del operador, 12% uso de la técnica incorrecta, 10% consumibles incorrectos y 5% ranuras de soldadura en mal estado. [4]

La magnitud de la tensión residual causada por el calentamiento y el enfriamiento posterior de la soldadura se puede calcular aproximadamente utilizando: [5]

Donde es el módulo de Young , es el coeficiente de expansión térmica y es el cambio de temperatura. Esto se aproxima a 3,5 GPa (510 000 psi) para el acero.

Un arco eléctrico es una discontinuidad resultante de un arco que consiste en cualquier metal refundido localizado, metal afectado por el calor o cambio en el perfil de la superficie de cualquier objeto metálico. [6] Los arcos eléctricos producen un calentamiento localizado del metal base y un enfriamiento muy rápido. Cuando se encuentran fuera del área de soldadura prevista, pueden producir endurecimiento o agrietamiento localizado y pueden servir como sitios potenciales de fractura posterior. En estructuras cargadas estáticamente, no es necesario eliminar los arcos eléctricos a menos que dicha eliminación se requiera en los documentos del contrato. Sin embargo, en estructuras cargadas cíclicamente, los arcos eléctricos pueden producir concentraciones de tensión que serían perjudiciales para la capacidad de servicio de dichas estructuras, y los arcos eléctricos deben pulirse hasta quedar lisos e inspeccionarse visualmente para detectar grietas. [7]

El agrietamiento en frío, también conocido como agrietamiento retardado, agrietamiento asistido por hidrógeno (HAC) o agrietamiento inducido por hidrógeno (HIC), es un tipo de defecto que a menudo se desarrolla después de la solidificación de la soldadura cuando la temperatura comienza a bajar de aproximadamente 190 °C (375 °F); el fenómeno a menudo surge a temperatura ambiente y puede tardar hasta 24 horas en aparecer incluso después del enfriamiento completo. [8] Algunos códigos requieren pruebas de objetos soldados 48 horas después del proceso de soldadura. Este tipo de grieta se observa generalmente en la zona afectada por el calor (HAZ), especialmente con acero al carbono, que tiene una templabilidad limitada . Para otros aceros aleados, con un alto grado de templabilidad, el agrietamiento en frío podría ocurrir tanto en el metal de soldadura como en la HAZ. Este mecanismo de agrietamiento también puede propagarse entre granos y a través de granos. [9] Los factores que pueden contribuir a la aparición de agrietamiento en frío son: [10]

La composición de la aleación del metal base también tiene un papel esencial en la probabilidad de que se produzca una grieta en frío, ya que dicha composición está relacionada con la templabilidad de los materiales. Con velocidades de enfriamiento elevadas, el riesgo de que se forme una estructura dura y quebradiza en el metal de soldadura y la ZAT es más probable. La templabilidad de un material suele expresarse en términos de su contenido de carbono o, cuando se tienen en cuenta otros elementos, su valor de carbono equivalente (CE).

Luego, dependiendo del contenido de carbono (con elementos adicionales que influyen en el índice de carbono equivalente), los aceros se pueden clasificar en tres zonas, a partir de su comportamiento de agrietamiento en frío, como se muestra en el diagrama de Graville. [11]

Las grietas de cráter se producen cuando se rompe un arco de soldadura; se formará un cráter si hay suficiente metal fundido disponible para llenar la cavidad del arco. [12]

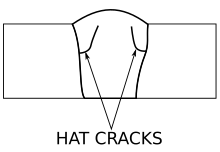

Las grietas en forma de sombrero reciben su nombre de la forma de la sección transversal de la soldadura, porque la soldadura se ensancha en la cara de la soldadura. La grieta comienza en la línea de fusión y se extiende hacia arriba a través de la soldadura. Por lo general, se deben a un exceso de voltaje o a una velocidad insuficiente. [12]

El agrietamiento por calor, también conocido como agrietamiento por solidificación, puede ocurrir con todos los metales y ocurre en la zona de fusión de una soldadura. Se debe evitar el uso excesivo de material para disminuir la probabilidad de este tipo de agrietamiento y se debe utilizar un material de relleno adecuado. [13] Otras causas incluyen una corriente de soldadura demasiado alta, un diseño de unión deficiente que no difunda el calor, impurezas (como azufre y fósforo ), precalentamiento, velocidad de soldadura demasiado rápida y arcos largos. [14]

Una grieta debajo del cordón, también conocida como grieta en la zona afectada por el calor (HAZ), [15] se forma a poca distancia de la línea de fusión; se produce en acero de baja y alta aleación . Las causas exactas de este tipo de grieta no se comprenden por completo, pero se sabe que debe estar presente hidrógeno disuelto. El otro factor que afecta a este tipo de grieta son las tensiones internas resultantes de: contracción desigual entre el metal base y el metal de soldadura, restricción del metal base, tensiones de la formación de martensita y reflejos de la precipitación de hidrógeno fuera del metal. [16]

Las grietas longitudinales se extienden a lo largo de la longitud de un cordón de soldadura. Hay tres tipos: grietas de control , grietas de raíz y grietas en toda la línea central . Las grietas de control son visibles desde la superficie y se extienden parcialmente hacia la soldadura. Por lo general, son causadas por altas tensiones de contracción , especialmente en las pasadas finales, o por un mecanismo de agrietamiento en caliente. Las grietas de raíz comienzan en la raíz y se extienden hasta la mitad de la soldadura. Son el tipo más común de grieta longitudinal debido al pequeño tamaño del primer cordón de soldadura. Si este tipo de grieta no se aborda, generalmente se propagará a las pasadas de soldadura posteriores, que es como generalmente se forman las grietas completas (una grieta desde la raíz hasta la superficie). [12]

El agrietamiento por recalentamiento es un tipo de agrietamiento que ocurre en los aceros HSLA , particularmente en los aceros al cromo , molibdeno y vanadio , durante el postcalentamiento. El fenómeno también se ha observado en el acero inoxidable austenítico. La mala ductilidad por fluencia de la zona afectada por el calor causa tales grietas. Cualquier defecto o muesca existente agrava la formación de grietas. Las condiciones que ayudan a prevenir el agrietamiento por recalentamiento incluyen el tratamiento térmico preliminar con un remojo a baja temperatura y luego con un calentamiento rápido a altas temperaturas, el pulido o granallado de los dedos de la soldadura y el uso de una técnica de soldadura de dos capas para refinar la estructura del grano de la ZAT . [17] [18]

Una grieta de raíz se forma por el cordón corto en la raíz (de la preparación del borde) al comienzo de la soldadura, con poca corriente al principio y con un material de relleno inadecuado. La razón principal de este tipo de grietas es la fragilización por hidrógeno. Estos defectos se pueden eliminar utilizando una corriente alta al comienzo y un material de relleno adecuado. Una grieta en la punta se produce debido al contenido de humedad en el área soldada; es una grieta superficial, por lo que se puede detectar fácilmente. El precalentamiento y la formación adecuada de la junta son imprescindibles para eliminar este tipo de defectos.

Las grietas transversales son perpendiculares a la dirección de la soldadura. Por lo general, son el resultado de tensiones de contracción longitudinal que actúan sobre el metal de soldadura de baja ductilidad. Las grietas de cráter se producen en el cráter cuando el arco de soldadura se termina prematuramente. Las grietas de cráter suelen ser grietas superficiales y calientes, que suelen formar grietas simples o en estrella. Estas grietas suelen comenzar en una tubería de cráter y se extienden longitudinalmente en el cráter. Sin embargo, pueden propagarse a grietas de soldadura longitudinales en el resto de la soldadura.

Los métodos de soldadura que implican la fusión del metal en el lugar de la unión son necesariamente propensos a la contracción a medida que el metal calentado se enfría. La contracción luego introduce tensiones residuales y distorsión. La distorsión puede representar un problema importante ya que el producto final no tiene la forma deseada. Para aliviar ciertos tipos de distorsión, las piezas de trabajo se pueden desplazar de modo que después de la soldadura, el producto tenga la forma correcta. [19] Las siguientes imágenes describen varios tipos de distorsión de la soldadura: [20]

La inclusión de gas (gas atrapado dentro de la soldadura solidificada) se manifiesta en una amplia variedad de defectos, incluyendo porosidad , orificios de soplado y tuberías (o agujeros de gusano ). La formación de gas puede deberse a cualquiera de las siguientes causas: alto contenido de azufre en la pieza de trabajo o electrodo , humedad excesiva del electrodo o la pieza de trabajo, un arco demasiado corto o una corriente de soldadura o polaridad incorrectas . [15]

Existen otros dos tipos de inclusiones: inclusiones lineales e inclusiones aisladas . Las inclusiones lineales se producen cuando hay escoria o fundente en la soldadura. La escoria se forma a partir del uso de un fundente, por lo que este tipo de defecto suele ocurrir en procesos de soldadura que utilizan dicho fundente, como la soldadura por arco metálico protegido , la soldadura por arco con núcleo de fundente y la soldadura por arco sumergido ; pero también puede ocurrir en la soldadura por arco metálico con gas . Este defecto suele ocurrir en soldaduras que requieren múltiples pasadas cuando hay una superposición deficiente entre las soldaduras. La superposición deficiente no permite que la escoria de la soldadura anterior se derrita y suba a la parte superior del nuevo cordón de soldadura. También puede ocurrir si la soldadura anterior dejó un socavado o un perfil de superficie irregular. Para evitar inclusiones de escoria, la escoria debe limpiarse del cordón de soldadura entre pasadas mediante esmerilado , cepillado con alambre o astillado. [21]

Las inclusiones aisladas se producen cuando hay óxido o cascarilla de laminación en el metal base. [22]

La falta de fusión es la mala adhesión del cordón de soldadura al metal base. La penetración incompleta es un cordón de soldadura que no comienza en la raíz de la ranura de soldadura, dejando canales y grietas en la raíz de la soldadura. Esto causa serios problemas en las tuberías porque las sustancias corrosivas pueden depositarse en estas áreas. Este tipo de defectos ocurren cuando no se siguen los procedimientos de soldadura; las posibles causas incluyen la configuración de la corriente, la longitud del arco, el ángulo del electrodo y la manipulación del electrodo. [23] Los defectos pueden variar y clasificarse como críticos o no críticos. La porosidad (burbujas) en la soldadura suele ser aceptable hasta cierto punto. Las inclusiones de escoria, socavados y grietas suelen ser inaceptables. Algunas porosidades, grietas e inclusiones de escoria son visibles y es posible que no necesiten una inspección adicional para requerir su eliminación. La prueba de líquidos penetrantes (verificación de tinte) puede verificar defectos menores. La inspección de partículas magnéticas puede descubrir inclusiones de escoria y grietas justo debajo de la superficie. Los defectos más profundos se pueden detectar utilizando técnicas de prueba radiográficas (rayos X) y/o ultrasónicas (ondas sonoras).

El desgarro laminar es un defecto de soldadura que se produce en placas de acero laminadas que se han soldado entre sí de una manera que crea fuerzas de contracción perpendiculares a las caras de las placas y es causado principalmente por inclusiones sulfurosas en el material. [24] Desde la década de 1970, los cambios en las prácticas de fabricación, que limitan la cantidad de azufre utilizado, han reducido en gran medida la incidencia de este problema. [25]

Otras causas incluyen el exceso de hidrógeno en la aleación. Este defecto se puede mitigar manteniendo la cantidad de azufre en la aleación de acero por debajo del 0,005 %. [25] La adición de elementos de tierras raras , circonio o calcio a la aleación, para controlar la configuración de las inclusiones de azufre en toda la red metálica, también puede mitigar el problema. [26]

Modificar el proceso de construcción para utilizar piezas fundidas o forjadas en lugar de piezas soldadas puede eliminar este problema, ya que el desgarro laminar solo ocurre en piezas soldadas. [24]

El socavado se produce cuando la soldadura reduce el espesor de la sección transversal del metal base y reduce la resistencia de la soldadura y de las piezas de trabajo. Una de las razones de este tipo de defecto es la corriente excesiva, que hace que los bordes de la unión se fundan y se drenan hacia la soldadura, dejando así una impresión similar a un drenaje a lo largo de la longitud de la soldadura. Otra razón es una técnica deficiente que no deposita suficiente metal de relleno a lo largo de los bordes de la soldadura. Una tercera razón es el uso de un metal de relleno incorrecto, que creará mayores gradientes de temperatura entre el centro de la soldadura y los bordes. Otras causas incluyen un ángulo de electrodo demasiado pequeño, un electrodo humedecido, una longitud de arco excesiva y una velocidad de soldadura lenta. [27]