La tubería de revestimiento es un tubo de gran diámetro que se ensambla y se inserta en una sección recién perforada de un pozo . De manera similar a los huesos de una columna vertebral que protegen la médula espinal, la tubería de revestimiento se coloca dentro del pozo perforado para proteger y sostener la corriente del pozo. La parte inferior (y a veces la totalidad) generalmente se mantiene en su lugar con cemento . [1] Las tuberías más profundas generalmente no se cementan hasta la superficie, por lo que el peso de la tubería debe ser soportado parcialmente por un colgador de tubería de revestimiento en la boca del pozo .

La carcasa cementada en su lugar ayuda al proceso de perforación de varias maneras: [2]

El diseño óptimo del programa de revestimiento reduce los costos de construcción del pozo, mejora la eficiencia de las operaciones y también disminuye los impactos ambientales. [3]

A menudo se utiliza una tubería de metal ligeramente diferente, llamada tubería de producción , sin cemento dentro de la tubería de revestimiento final de un pozo para contener los fluidos de producción y transportarlos a la superficie desde un yacimiento subterráneo .

En las etapas de planificación de un pozo, un ingeniero de perforación , generalmente con la participación de geólogos y otros, elegirá las profundidades estratégicas en las que será necesario entubar el pozo para que la perforación alcance la profundidad total deseada. Esta decisión a menudo se basa en datos del subsuelo, como las presiones y resistencias de la formación , la integridad del pozo [4] y se sopesa en función de los objetivos de costos y la estrategia de perforación deseada [2] .

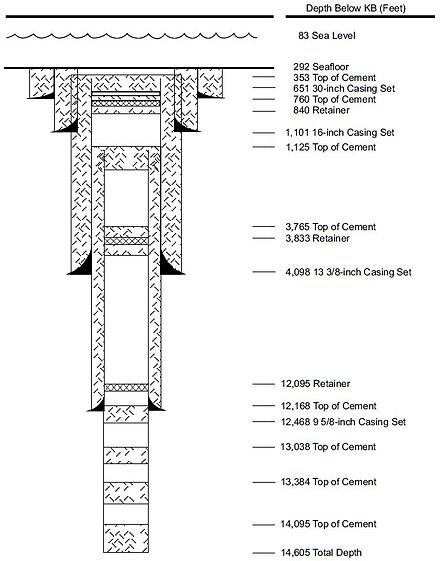

Una vez determinadas las profundidades de la tubería de revestimiento, se deben determinar los tamaños de los agujeros y de la tubería de revestimiento. El agujero perforado para cada tubería de revestimiento debe ser lo suficientemente grande como para acomodar la tubería de revestimiento que se colocará en su interior, dejando espacio para el cemento entre el exterior de esa tubería de revestimiento y el agujero. Además, las brocas posteriores que continuarán perforando obviamente deben pasar a través de las tuberías de revestimiento existentes. Por lo tanto, cada tubería de revestimiento tendrá un diámetro posteriormente más pequeño. El diámetro interior de la tubería de revestimiento final (o la penúltima en algunos casos de terminación de una tubería de revestimiento) debe acomodar la tubería de producción y el hardware asociado, como los empacadores, los mandriles de elevación por gas y las válvulas de seguridad subterráneas.

El diseño de la tubería de revestimiento para cada tamaño de tubería diseñada se realiza calculando las peores condiciones que pueden encontrarse durante la perforación y durante la vida útil del pozo. Las propiedades mecánicas, como la resistencia a la tracción longitudinal y la resistencia al estallido y colapso (calculadas considerando los efectos biaxiales de las tensiones axiales y circunferenciales), deben ser suficientes a distintas profundidades. Las tuberías de diferentes resistencias a menudo comprenden una sarta de revestimiento larga, que normalmente tendrá la mayor tensión axial y quizás los mayores diferenciales de presión de estallido internos en las partes superiores, y las mayores cargas de colapso en las partes más profundas del pozo debido a la presión externa frente a la presión interna reducida.

Las tuberías de revestimiento se sostienen mediante colgadores que se colocan en el cabezal del pozo y que luego se coronarán con el árbol de Navidad . Los miembros inferiores del cabezal del pozo generalmente se instalan sobre la primera tubería de revestimiento después de que se haya cementado en su lugar.

Por lo general, un pozo contiene múltiples intervalos de revestimiento colocados sucesivamente dentro de la tubería de revestimiento anterior. [2] Los siguientes intervalos de revestimiento se utilizan normalmente en un pozo de petróleo o gas:

La carcasa del conductor sirve como soporte durante las operaciones de perforación, para evitar el reflujo durante la perforación y cementación de la carcasa de superficie y para evitar el colapso del suelo suelto cerca de la superficie. Normalmente, puede variar de tamaños, como 18 a 30 pulgadas (460 a 760 mm). [5]

El propósito del entubado de superficie es aislar las zonas de agua dulce para que no se contaminen durante la perforación y la terminación. El entubado de superficie es el más regulado debido a estas preocupaciones ambientales, que pueden incluir la regulación de la profundidad del entubado y la calidad del cemento. Un tamaño típico de entubado de superficie es de 13+3 ⁄ 8 pulgadas (340 mm). [5]

Puede ser necesario el uso de una tubería de revestimiento intermedia en intervalos de perforación más largos, donde el peso del lodo de perforación necesario para evitar reventones puede causar una presión hidrostática que puede fracturar formaciones más profundas o menos profundas. La ubicación de la tubería de revestimiento se selecciona de modo que la presión hidrostática del fluido de perforación se mantenga en un nivel de presión que se encuentre entre las presiones de poro de la formación y las presiones de fractura. [6] [5]

Para reducir costos, se puede utilizar un revestimiento que se extienda justo por encima de la zapata (fondo) del intervalo de revestimiento anterior y que quede colgado en el fondo del pozo en lugar de en la superficie. Normalmente, puede tener 7", aunque muchos revestimientos coinciden con el diámetro de la tubería de producción . [5]

En realidad, pocos pozos producen a través de la tubería de revestimiento, ya que los fluidos de producción pueden corroer el acero o formar depósitos como asfaltenos o ceras de parafina y el diámetro mayor puede hacer que el flujo sea inestable. Por lo tanto, la tubería de producción se instala dentro de la última sarta de tubería de revestimiento y el espacio anular de la tubería generalmente se sella en la parte inferior de la tubería mediante un empacador . La tubería es más fácil de quitar para mantenimiento, reemplazo o para varios tipos de operaciones de reacondicionamiento. Es significativamente más liviana que la tubería de revestimiento y no requiere una plataforma de perforación para entrar y salir del pozo; se utilizan "plataformas de servicio" más pequeñas para este propósito.

La cementación se realiza haciendo circular una lechada de cemento a través del interior de la tubería de revestimiento y hacia el espacio anular a través de la zapata de revestimiento en la parte inferior de la columna de revestimiento . Para colocar con precisión la lechada de cemento en un intervalo requerido en el exterior de la tubería de revestimiento, se bombea un tapón con un fluido de desplazamiento detrás de la columna de lechada de cemento, que "golpea" la zapata de revestimiento y evita que siga fluyendo fluido a través de ella. Esta protuberancia se puede ver en la superficie como un pico de presión en la bomba de cemento. Para evitar que el cemento fluya de regreso al interior de la tubería de revestimiento, un collar de flotación sobre la zapata de revestimiento actúa como una válvula de retención y evita que el fluido fluya hacia arriba a través de la zapata desde el espacio anular.

Un movimiento axial y rotacional prolongado y recurrente dentro de la carcasa provocaría desgaste en el interior de la misma, con la probabilidad de reventones , pérdida de producción y otras complicaciones peligrosas y costosas.

Las siguientes condiciones contribuyen al desgaste de la carcasa:

A continuación se presentan recomendaciones de medidas preventivas para minimizar el desgaste de la carcasa: