Un motor de combustión interna ( ICE o IC ) es un motor térmico en el que la combustión de un combustible se produce con un oxidante (normalmente aire) en una cámara de combustión que forma parte integral del circuito de flujo del fluido de trabajo . En un motor de combustión interna, la expansión de los gases a alta temperatura y alta presión producidos por la combustión aplica una fuerza directa a algún componente del motor. La fuerza se aplica normalmente a los pistones ( motor de pistón ), a los álabes de la turbina ( turbina de gas ), a un rotor (motor Wankel) o a una tobera ( motor a reacción ). Esta fuerza mueve el componente a lo largo de una distancia. Este proceso transforma la energía química en energía cinética que se utiliza para propulsar, mover o impulsar aquello a lo que esté unido el motor.

El primer motor de combustión interna comercialmente exitoso fue creado por Étienne Lenoir alrededor de 1860, [1] y el primer motor de combustión interna moderno, conocido como motor Otto , fue creado en 1876 por Nicolaus Otto . El término motor de combustión interna generalmente se refiere a un motor en el que la combustión es intermitente , como los motores de pistón de dos y cuatro tiempos más conocidos , junto con variantes, como el motor de pistón de seis tiempos y el motor rotativo Wankel . Una segunda clase de motores de combustión interna utiliza combustión continua: turbinas de gas , motores a reacción y la mayoría de los motores de cohetes , cada uno de los cuales son motores de combustión interna con el mismo principio que se describió anteriormente. [1] [2] ( Las armas de fuego también son una forma de motor de combustión interna, [2] aunque de un tipo tan especializado que comúnmente se las trata como una categoría separada, junto con armas como morteros y cañones antiaéreos). Por el contrario, en los motores de combustión externa , como los motores de vapor o Stirling , la energía se entrega a un fluido de trabajo que no consiste en, está mezclado con, o contaminado por productos de combustión. Los fluidos de trabajo para motores de combustión externa incluyen aire, agua caliente, agua presurizada o incluso sodio líquido calentado por caldera .

Si bien existen muchas aplicaciones estacionarias, la mayoría de los ICE se utilizan en aplicaciones móviles y son la fuente de energía principal para vehículos como automóviles , aviones y barcos . Los ICE generalmente funcionan con combustibles basados en hidrocarburos como gas natural , gasolina , combustible diésel o etanol . Los combustibles renovables como el biodiésel se utilizan en motores de encendido por compresión (CI) y el bioetanol o ETBE (éter etil terc-butílico) producido a partir de bioetanol en motores de encendido por chispa (SI). Ya en 1900, el inventor del motor diésel, Rudolf Diesel , usaba aceite de maní para hacer funcionar sus motores. [3] Los combustibles renovables se mezclan comúnmente con combustibles fósiles. El hidrógeno , que rara vez se usa, se puede obtener de combustibles fósiles o energía renovable.

Varios científicos e ingenieros contribuyeron al desarrollo de los motores de combustión interna. En 1791, John Barber desarrolló la turbina de gas . En 1794, Thomas Mead patentó un motor de gas . También en 1794, Robert Street patentó un motor de combustión interna, que también fue el primero en utilizar combustible líquido , y construyó un motor en esa época. En 1798, John Stevens construyó el primer motor de combustión interna estadounidense. En 1807, los ingenieros franceses Nicéphore Niépce (que luego inventó la fotografía ) y Claude Niépce hicieron funcionar un prototipo de motor de combustión interna, utilizando explosiones de polvo controladas, el piréoloforo , que fue patentado por Napoleón Bonaparte . Este motor propulsó un barco en el río Saona en Francia. [4] [5] En el mismo año, el ingeniero suizo François Isaac de Rivaz inventó un motor de combustión interna basado en hidrógeno y lo alimentó con chispa eléctrica. En 1808, De Rivaz adaptó su invento a un vehículo de trabajo primitivo: "el primer automóvil del mundo propulsado por combustión interna". [6] En 1823, Samuel Brown patentó el primer motor de combustión interna que se aplicó industrialmente.

En 1854, en el Reino Unido, los inventores italianos Eugenio Barsanti y Felice Matteucci obtuvieron la certificación: "Obtención de fuerza motriz por la explosión de gases". En 1857, la Oficina de Patentes del Gran Sello les concedió la patente n.º 1655 por la invención de un "Aparato mejorado para obtener fuerza motriz a partir de gases". [7] [8] [9] [10] Barsanti y Matteucci obtuvieron otras patentes por la misma invención en Francia, Bélgica y Piamonte entre 1857 y 1859. [11] [12] En 1860, el ingeniero belga Jean Joseph Etienne Lenoir produjo un motor de combustión interna alimentado con gas. [13] En 1864, Nicolaus Otto patentó el primer motor de gas atmosférico. En 1872, el estadounidense George Brayton inventó el primer motor de combustión interna comercial alimentado con combustible líquido. En 1876, Nicolaus Otto comenzó a trabajar con Gottlieb Daimler y Wilhelm Maybach , patentando el motor de cuatro tiempos de carga comprimida. En 1879, Karl Benz patentó un confiable motor de gasolina de dos tiempos . Más tarde, en 1886, Benz comenzó la primera producción comercial de vehículos de motor con un motor de combustión interna, en el que un motor de cuatro tiempos de tres ruedas y un chasis formaban una sola unidad. [14] En 1892, Rudolf Diesel desarrolló el primer motor de encendido por compresión de carga comprimida. En 1926, Robert Goddard lanzó el primer cohete de combustible líquido. En 1939, el Heinkel He 178 se convirtió en el primer avión a reacción del mundo .

En un tiempo, la palabra motor ( del latín ingenium , "habilidad") significaba cualquier pieza de maquinaria , un sentido que persiste en expresiones como máquina de asedio . Un "motor" (del latín motor , "motor") es cualquier máquina que produce energía mecánica . Tradicionalmente, los motores eléctricos no se denominan "motores"; sin embargo, los motores de combustión suelen denominarse "motores". (Un motor eléctrico se refiere a una locomotora impulsada por electricidad).

En navegación, un motor de combustión interna que está instalado en el casco se denomina motor, pero los motores que se encuentran en el espejo de popa se denominan motores. [15]

Los motores de pistón alternativos son, con diferencia, la fuente de energía más común para vehículos terrestres y acuáticos , incluidos automóviles , motocicletas , barcos y, en menor medida, locomotoras (algunas son eléctricas, pero la mayoría utilizan motores diésel [16] [17] ). Los motores rotativos del diseño Wankel se utilizan en algunos automóviles, aviones y motocicletas. Estos se conocen colectivamente como vehículos con motor de combustión interna (ICEV). [18]

Cuando se requieren altas relaciones potencia-peso, los motores de combustión interna aparecen en forma de turbinas de combustión o, a veces, motores Wankel. Las aeronaves con motor suelen utilizar un motor de combustión interna que puede ser un motor alternativo. Los aviones pueden utilizar en su lugar motores a reacción y los helicópteros pueden emplear turboejes ; ambos son tipos de turbinas. Además de proporcionar propulsión, las aeronaves pueden emplear un motor de combustión interna independiente como unidad de potencia auxiliar . Los motores Wankel se instalan en muchos vehículos aéreos no tripulados .

Los motores de combustión interna impulsan grandes generadores eléctricos que alimentan las redes eléctricas. Se encuentran en forma de turbinas de combustión con una salida eléctrica típica del orden de los 100 MW. Las centrales eléctricas de ciclo combinado utilizan los gases de escape a alta temperatura para hervir y sobrecalentar el vapor de agua para hacer funcionar una turbina de vapor . Por lo tanto, la eficiencia es mayor porque se extrae más energía del combustible de la que podría extraerse con el motor de combustión solo. Las centrales eléctricas de ciclo combinado alcanzan eficiencias del orden del 50-60%. En una escala más pequeña, se utilizan motores estacionarios como los motores de gas o los generadores diésel como respaldo o para proporcionar energía eléctrica a áreas que no están conectadas a una red eléctrica .

Los motores pequeños (generalmente motores de gasolina de 2 tiempos) son una fuente de energía común para cortadoras de césped , desbrozadoras de hilo , motosierras , sopladores de hojas , hidrolavadoras , motos de nieve , motos de agua , motores fuera de borda , ciclomotores y motocicletas .

Hay varias formas posibles de clasificar los motores de combustión interna.

Por número de trazos:

Por tipo de encendido:

Por ciclo mecánico/termodinámico (estos ciclos se utilizan con poca frecuencia pero se encuentran comúnmente en vehículos híbridos , junto con otros vehículos fabricados para la eficiencia del combustible [20] ):

La base de un motor de combustión interna alternativo es el bloque del motor , que normalmente está hecho de hierro fundido (debido a su buena resistencia al desgaste y bajo costo) [22] o aluminio . En este último caso, las camisas de los cilindros están hechas de hierro fundido o acero, [23] o un revestimiento como nikasil o alusil . El bloque del motor contiene los cilindros . En los motores con más de un cilindro, normalmente están dispuestos en 1 fila ( motor recto ) o en 2 filas ( motor boxer o motor en V ); ocasionalmente se utilizan 3 o 4 filas ( motor en W ) en los motores contemporáneos, y son posibles y se han utilizado otras configuraciones de motor . Los motores monocilíndricos (o thumpers ) son comunes para motocicletas y otros motores pequeños que se encuentran en maquinaria ligera. En el lado exterior del cilindro, los pasajes que contienen líquido refrigerante están fundidos en el bloque del motor, mientras que, en algunos motores de servicio pesado, los pasajes son los tipos de mangas de cilindro extraíbles que pueden reemplazarse. [22] Los motores refrigerados por agua contienen conductos en el bloque motor por donde circula el fluido refrigerante (la camisa de agua ). Algunos motores pequeños están refrigerados por aire y, en lugar de tener una camisa de agua, el bloque de cilindros tiene aletas que sobresalen de él para enfriar el motor transfiriendo directamente el calor al aire. Las paredes de los cilindros suelen acabarse mediante bruñido para obtener una trama cruzada , que es capaz de retener más aceite. Una superficie demasiado rugosa dañaría rápidamente el motor por un desgaste excesivo del pistón.

Los pistones son piezas cilíndricas cortas que sellan un extremo del cilindro de la alta presión del aire comprimido y los productos de combustión y se deslizan continuamente dentro de él mientras el motor está en funcionamiento. En motores más pequeños, los pistones están hechos de aluminio; mientras que en aplicaciones más grandes, normalmente están hechos de hierro fundido. [22] En aplicaciones de alto rendimiento, los pistones también pueden ser de titanio o acero forjado para una mayor resistencia. La superficie superior del pistón se llama corona y normalmente es plana o cóncava. Algunos motores de dos tiempos utilizan pistones con una cabeza deflectora . Los pistones están abiertos en la parte inferior y huecos a excepción de una estructura de refuerzo integral (la red del pistón). Cuando un motor está en funcionamiento, la presión del gas en la cámara de combustión ejerce una fuerza sobre la corona del pistón que se transfiere a través de su red a un pasador de pistón . Cada pistón tiene anillos colocados alrededor de su circunferencia que evitan principalmente que los gases se filtren al cárter o el aceite a la cámara de combustión. [24] Un sistema de ventilación expulsa la pequeña cantidad de gas que escapa de los pistones durante el funcionamiento normal (los gases blow-by) fuera del cárter para que no se acumule contaminando el aceite y creando corrosión. [22] En los motores de gasolina de dos tiempos, el cárter es parte de la ruta aire-combustible y debido al flujo continuo del mismo, los motores de dos tiempos no necesitan un sistema de ventilación del cárter separado.

La culata está unida al bloque del motor mediante numerosos pernos o espárragos . Tiene varias funciones. La culata sella los cilindros en el lado opuesto a los pistones; contiene conductos cortos (los puertos ) para la admisión y el escape y las válvulas de admisión asociadas que se abren para dejar que el cilindro se llene de aire fresco y válvulas de escape que se abren para permitir que escapen los gases de combustión. Las válvulas suelen ser válvulas de asiento [25] [26] pero también pueden ser válvulas rotativas [27] o válvulas de manguito . [28] Sin embargo, los motores de 2 tiempos con cárter barrido conectan los puertos de gas directamente a la pared del cilindro sin válvulas de asiento; el pistón controla su apertura y oclusión en su lugar. La culata también sostiene la bujía en el caso de los motores de encendido por chispa y el inyector para los motores que utilizan inyección directa. Todos los motores CI (encendido por compresión) utilizan inyección de combustible, normalmente inyección directa, pero algunos motores utilizan inyección indirecta . Los motores SI (encendido por chispa) pueden utilizar un carburador o inyección de combustible como inyección de puerto o inyección directa . La mayoría de los motores SI tienen una sola bujía por cilindro, pero algunos tienen 2. Una junta de culata evita que el gas se escape entre la culata y el bloque del motor. La apertura y el cierre de las válvulas se controlan mediante uno o varios árboles de levas y resortes (o, en algunos motores, un mecanismo desmodrómico que no utiliza resortes). El árbol de levas puede presionar directamente el vástago de la válvula o puede actuar sobre un balancín , nuevamente, ya sea directamente o a través de una varilla de empuje .

El cárter está sellado en la parte inferior con un cárter que recoge el aceite que cae durante el funcionamiento normal para volver a ciclarlo. La cavidad creada entre el bloque de cilindros y el cárter alberga un cigüeñal que convierte el movimiento alternativo de los pistones en movimiento de rotación. El cigüeñal se mantiene en su lugar en relación con el bloque del motor mediante cojinetes principales , que le permiten girar. Los mamparos en el cárter forman la mitad de cada cojinete principal; la otra mitad es una tapa desmontable. En algunos casos, se utiliza una sola plataforma de cojinete principal en lugar de varias tapas más pequeñas. Una biela está conectada a secciones desplazadas del cigüeñal (los muñones del cigüeñal ) en un extremo y al pistón en el otro extremo a través del pasador del muñón y, por lo tanto, transfiere la fuerza y traduce el movimiento alternativo de los pistones al movimiento circular del cigüeñal. El extremo de la biela unido al pasador del muñón se llama su extremo pequeño, y el otro extremo, donde está conectado al cigüeñal, el extremo grande. La cabeza de biela tiene una mitad desmontable para permitir el montaje alrededor del cigüeñal. Se mantiene unida a la biela mediante pernos desmontables.

La culata tiene un colector de admisión y un colector de escape conectados a los puertos correspondientes. El colector de admisión se conecta al filtro de aire directamente, o a un carburador cuando hay uno presente, que luego se conecta al filtro de aire . Distribuye el aire entrante de estos dispositivos a los cilindros individuales. El colector de escape es el primer componente del sistema de escape . Recoge los gases de escape de los cilindros y los conduce al siguiente componente en el camino. El sistema de escape de un ICE también puede incluir un convertidor catalítico y un silenciador . La sección final en el camino de los gases de escape es el tubo de escape .

El punto muerto superior (PMS) de un pistón es la posición en la que está más cerca de las válvulas; el punto muerto inferior (PMI) es la posición opuesta en la que está más alejado de ellas. Una carrera es el movimiento de un pistón desde el PMS hasta el PMI o viceversa, junto con el proceso asociado. Mientras un motor está en funcionamiento, el cigüeñal gira continuamente a una velocidad casi constante . En un motor de combustión interna de 4 tiempos, cada pistón experimenta 2 carreras por revolución del cigüeñal en el siguiente orden. Comenzando la descripción en el PMS, estos son: [29] [30]

La característica definitoria de este tipo de motor es que cada pistón completa un ciclo en cada revolución del cigüeñal. Los 4 procesos de admisión, compresión, potencia y escape se realizan en sólo 2 tiempos, por lo que no es posible dedicar un tiempo exclusivamente a cada uno de ellos. A partir del PMS el ciclo consta de:

Mientras que un motor de 4 tiempos utiliza el pistón como una bomba de desplazamiento positivo para lograr la limpieza, tomando 2 de los 4 tiempos, un motor de 2 tiempos utiliza la última parte de la carrera de potencia y la primera parte de la carrera de compresión para la admisión y el escape combinados. El trabajo necesario para desplazar los gases de carga y escape proviene del cárter o de un soplador independiente. Para la limpieza, la expulsión de los gases quemados y la entrada de la mezcla fresca, se describen dos enfoques principales: limpieza en bucle y limpieza Uniflow. SAE news publicó en la década de 2010 que la "limpieza en bucle" es mejor en cualquier circunstancia que la limpieza Uniflow. [19]

Algunos motores SI tienen cárter depurado y no utilizan válvulas de asiento. En su lugar, el cárter y la parte del cilindro debajo del pistón se utilizan como bomba. El puerto de admisión está conectado al cárter a través de una válvula de láminas o una válvula de disco rotatorio impulsada por el motor. Para cada cilindro, un puerto de transferencia se conecta en un extremo al cárter y en el otro extremo a la pared del cilindro. El puerto de escape está conectado directamente a la pared del cilindro. El pistón abre y cierra el puerto de transferencia y escape. La válvula de láminas se abre cuando la presión del cárter es ligeramente inferior a la presión de admisión, para permitir que se llene con una nueva carga; esto sucede cuando el pistón se mueve hacia arriba. Cuando el pistón se mueve hacia abajo, la presión en el cárter aumenta y la válvula de láminas se cierra rápidamente, luego la carga en el cárter se comprime. Cuando el pistón se mueve hacia abajo, también descubre el puerto de escape y el puerto de transferencia y la mayor presión de la carga en el cárter hace que ingrese al cilindro a través del puerto de transferencia, expulsando los gases de escape. La lubricación se realiza añadiendo aceite de dos tiempos al combustible en pequeñas proporciones. El término "petrol" hace referencia a la mezcla de gasolina con dicho aceite. Este tipo de motor de dos tiempos tiene una eficiencia menor que los motores de cuatro tiempos comparables y emite más gases de escape contaminantes en las siguientes condiciones:

La principal ventaja de los motores de 2 tiempos de este tipo es la simplicidad mecánica y una relación potencia-peso superior a la de sus homólogos de 4 tiempos. A pesar de tener el doble de carreras por ciclo, en la práctica se puede alcanzar menos del doble de potencia que un motor de 4 tiempos comparable.

En los EE. UU., los motores de dos tiempos se prohibieron en los vehículos de carretera debido a la contaminación. Las motocicletas que solo se utilizan en todoterreno siguen siendo a menudo de dos tiempos, pero rara vez están homologadas para circular por carretera. Sin embargo, se utilizan miles de motores de dos tiempos para el mantenimiento del césped. [ cita requerida ]

El uso de un soplador independiente evita muchas de las deficiencias de la limpieza del cárter, a costa de una mayor complejidad, lo que significa un mayor coste y un aumento de los requisitos de mantenimiento. Un motor de este tipo utiliza puertos o válvulas para la admisión y válvulas para el escape, excepto los motores de pistones opuestos , que también pueden utilizar puertos para el escape. El soplador suele ser del tipo Roots , pero también se han utilizado otros tipos. Este diseño es habitual en los motores de encendido por compresión y se ha utilizado ocasionalmente en los motores de encendido por chispa.

Los motores de encendido por compresión que utilizan un soplador suelen utilizar un sistema de barrido de flujo único . En este diseño, la pared del cilindro contiene varios puertos de admisión colocados uniformemente espaciados a lo largo de la circunferencia justo por encima de la posición que alcanza la corona del pistón cuando está en el punto muerto inferior. Se utiliza una válvula de escape o varias como las de los motores de 4 tiempos. La parte final del colector de admisión es una manga de aire que alimenta los puertos de admisión. Los puertos de admisión se colocan en un ángulo horizontal con respecto a la pared del cilindro (es decir, están en el plano de la corona del pistón) para dar un remolino a la carga entrante para mejorar la combustión. Los motores de encendido por compresión alternativos más grandes son los motores de encendido por compresión de baja velocidad de este tipo; se utilizan para la propulsión marina (véase motor diésel marino ) o la generación de energía eléctrica y alcanzan las mayores eficiencias térmicas entre los motores de combustión interna de cualquier tipo. Algunos motores de locomotoras diésel-eléctricas funcionan en el ciclo de 2 tiempos. Los más potentes de ellos tienen una potencia de frenado de alrededor de 4,5 MW o 6000 HP . Un ejemplo de ello son las locomotoras de la clase EMD SD90MAC . La clase comparable GE AC6000CW , cuyo motor principal tiene casi la misma potencia de frenado, utiliza un motor de 4 tiempos.

Un ejemplo de este tipo de motor es el diésel de dos tiempos turboalimentado Wärtsilä-Sulzer RTA96-C , utilizado en grandes buques portacontenedores. Es el motor de combustión interna alternativo más eficiente y potente del mundo, con una eficiencia térmica superior al 50 %. [31] [32] [33] A modo de comparación, los motores de cuatro tiempos pequeños más eficientes tienen una eficiencia térmica de alrededor del 43 % (SAE 900648); [ cita requerida ] el tamaño es una ventaja para la eficiencia debido al aumento de la relación entre el volumen y la superficie.

Consulte los enlaces externos para ver un video de combustión en el cilindro de un motor de motocicleta de 2 tiempos, ópticamente accesible.

Dugald Clerk desarrolló el primer motor de dos tiempos en 1879. Utilizaba un cilindro separado que funcionaba como bomba para transferir la mezcla de combustible al cilindro. [19]

En 1899, John Day simplificó el diseño de Clerk y lo convirtió en el tipo de motor de 2 tiempos que se usa ampliamente en la actualidad. [34] Los motores de ciclo diurno se vacían en el cárter y se sincronizan con el puerto. El cárter y la parte del cilindro debajo del puerto de escape se utilizan como bomba. El funcionamiento del motor de ciclo diurno comienza cuando se gira el cigüeñal de modo que el pistón se mueve desde el punto muerto inferior hacia arriba (hacia la cabeza) creando un vacío en el área del cárter/cilindro. Luego, el carburador alimenta la mezcla de combustible al cárter a través de una válvula de láminas o una válvula de disco rotatorio (accionada por el motor). Hay conductos fundidos desde el cárter hasta el puerto en el cilindro para proporcionar admisión y otro desde el puerto de escape hasta el tubo de escape. La altura del puerto en relación con la longitud del cilindro se denomina "sincronización del puerto".

En la primera carrera ascendente del motor no se introduciría combustible en el cilindro, ya que el cárter estaba vacío. En la carrera descendente, el pistón comprime la mezcla de combustible, que ha lubricado el pistón en el cilindro y los cojinetes debido a que se le ha añadido aceite a la mezcla de combustible. A medida que el pistón se mueve hacia abajo, primero descubre el escape, pero en la primera carrera no hay combustible quemado que expulsar. A medida que el pistón se mueve hacia abajo aún más, descubre el puerto de admisión que tiene un conducto que va hasta el cárter. Dado que la mezcla de combustible en el cárter está bajo presión, la mezcla se mueve a través del conducto y hacia el cilindro.

Como no hay ninguna obstrucción en el cilindro para que el combustible salga directamente por el puerto de escape antes de que el pistón se eleve lo suficiente como para cerrar el puerto, los primeros motores usaban un pistón abovedado alto para reducir la velocidad del flujo de combustible. Más tarde, el combustible se "resonaba" de nuevo hacia el cilindro mediante un diseño de cámara de expansión. Cuando el pistón se elevaba cerca del PMS, una chispa encendía el combustible. A medida que el pistón se impulsa hacia abajo con potencia, primero descubre el puerto de escape donde se expulsa el combustible quemado a alta presión y luego el puerto de admisión donde se completa el proceso y se repite una y otra vez.

Los motores posteriores utilizaron un tipo de conducto ideado por la empresa Deutz para mejorar el rendimiento. Se denominaba sistema Schnurle Reverse Flow . DKW licenció este diseño para todas sus motocicletas. Su DKW RT 125 fue uno de los primeros vehículos de motor en alcanzar más de 100 mpg como resultado. [35]

Los motores de combustión interna requieren la ignición de la mezcla, ya sea por chispa (SI) o por compresión (CI) . Antes de la invención de métodos eléctricos fiables, se utilizaban los métodos de llama y de tubo caliente. Se han construido motores experimentales con ignición por láser . [36]

.jpg/440px-Bosch_magneto_(Army_Service_Corps_Training,_Mechanical_Transport,_1911).jpg)

El motor de encendido por chispa fue un perfeccionamiento de los primeros motores que utilizaban encendido por tubo caliente. Cuando Bosch desarrolló el magneto, se convirtió en el sistema principal para producir electricidad para activar una bujía. [37] Muchos motores pequeños todavía utilizan encendido por magneto. Los motores pequeños se ponen en marcha con una manivela o un arrancador de retroceso . Antes de que Charles F. Kettering de Delco desarrollara el arrancador automotriz, todos los automóviles con motor de gasolina utilizaban una manivela. [38]

Los motores más grandes suelen alimentar sus motores de arranque y sistemas de encendido utilizando la energía eléctrica almacenada en una batería de plomo-ácido . El estado de carga de la batería se mantiene mediante un alternador automotriz o (anteriormente) un generador que utiliza la potencia del motor para crear almacenamiento de energía eléctrica.

La batería suministra energía eléctrica para el arranque cuando el motor tiene un sistema de motor de arranque y suministra energía eléctrica cuando el motor está apagado. La batería también suministra energía eléctrica durante las raras condiciones de funcionamiento en las que el alternador no puede mantener más de 13,8 voltios (para un sistema eléctrico automotriz común de 12 V). A medida que el voltaje del alternador cae por debajo de 13,8 voltios, la batería de almacenamiento de plomo-ácido absorbe cada vez más carga eléctrica. Durante prácticamente todas las condiciones de funcionamiento, incluidas las condiciones normales de inactividad, el alternador suministra energía eléctrica primaria.

Algunos sistemas desactivan la potencia del campo del alternador (rotor) durante las condiciones de aceleración máxima. Al desactivar el campo, se reduce la carga mecánica de la polea del alternador a casi cero, lo que maximiza la potencia del cigüeñal. En este caso, la batería suministra toda la energía eléctrica primaria.

Los motores de gasolina toman una mezcla de aire y gasolina y la comprimen mediante el movimiento del pistón desde el punto muerto inferior hasta el punto muerto superior cuando el combustible está en máxima compresión. La reducción del tamaño del área barrida del cilindro teniendo en cuenta el volumen de la cámara de combustión se describe mediante una relación. Los primeros motores tenían relaciones de compresión de 6 a 1. A medida que se aumentaban las relaciones de compresión, también aumentaba la eficiencia del motor.

En los primeros sistemas de inducción y encendido, las relaciones de compresión debían mantenerse bajas. Con los avances en la tecnología de combustible y la gestión de la combustión, los motores de alto rendimiento pueden funcionar de manera confiable con una relación de 12:1. Con combustible de bajo octanaje, se producía un problema ya que la relación de compresión aumentaba a medida que el combustible se encendía debido al aumento de temperatura resultante. Charles Kettering desarrolló un aditivo de plomo que permitía relaciones de compresión más altas, que se abandonó progresivamente para uso automotriz a partir de la década de 1970, en parte debido a preocupaciones por envenenamiento por plomo .

La mezcla de combustible se enciende en diferentes progresiones del pistón en el cilindro. A bajas revoluciones, la chispa se produce sincronizada para que se produzca cerca del pistón, alcanzando el punto muerto superior. Para producir más potencia, a medida que aumentan las revoluciones, la chispa avanza antes durante el movimiento del pistón. La chispa se produce mientras el combustible todavía se comprime progresivamente a medida que aumentan las revoluciones. [39]

El alto voltaje necesario, normalmente 10.000 voltios, se suministra mediante una bobina de inducción o un transformador. La bobina de inducción es un sistema fly-back, que utiliza la interrupción de la corriente eléctrica del sistema primario a través de algún tipo de interruptor sincronizado. El interruptor puede ser puntos de contacto o un transistor de potencia. El problema con este tipo de encendido es que a medida que aumentan las RPM, la disponibilidad de energía eléctrica disminuye. Esto es especialmente problemático, ya que la cantidad de energía necesaria para encender una mezcla de combustible más densa es mayor. El resultado era a menudo un fallo de encendido a altas RPM.

Se desarrolló el encendido por descarga de capacitores . Produce un voltaje ascendente que se envía a la bujía. Los voltajes del sistema CD pueden alcanzar los 60.000 voltios. [40] Los encendidos CD utilizan transformadores elevadores . El transformador elevador utiliza energía almacenada en una capacitancia para generar una chispa eléctrica . Con cualquiera de los sistemas, un sistema de control mecánico o eléctrico proporciona un alto voltaje cuidadosamente sincronizado al cilindro adecuado. Esta chispa, a través de la bujía, enciende la mezcla de aire y combustible en los cilindros del motor.

Aunque los motores de combustión interna de gasolina son mucho más fáciles de arrancar en climas fríos que los motores diésel, aún pueden tener problemas de arranque en climas fríos en condiciones extremas. Durante años, la solución fue estacionar el automóvil en áreas calefaccionadas. En algunas partes del mundo, el aceite se drenaba y se calentaba durante la noche y se devolvía al motor para los arranques en frío. A principios de la década de 1950, se desarrolló la unidad de gasificador de gasolina, donde, en los arranques en climas fríos, la gasolina cruda se desviaba a la unidad donde se quemaba parte del combustible haciendo que la otra parte se convirtiera en un vapor caliente enviado directamente al colector de la válvula de admisión. Esta unidad fue bastante popular hasta que los calentadores eléctricos del bloque del motor se convirtieron en estándar en los motores de gasolina vendidos en climas fríos. [41]

Para el encendido, los motores diésel, PPC y HCCI dependen únicamente de la alta temperatura y presión creada por el motor en su proceso de compresión. El nivel de compresión que se produce suele ser el doble o más que en un motor de gasolina. Los motores diésel solo toman aire y, poco antes de la compresión máxima, rocían una pequeña cantidad de combustible diésel en el cilindro a través de un inyector de combustible que permite que el combustible se encienda instantáneamente. Los motores de tipo HCCI toman aire y combustible, pero siguen dependiendo de un proceso de autocombustión sin ayuda, debido a las mayores presiones y temperaturas. Esta es también la razón por la que los motores diésel y HCCI son más susceptibles a problemas de arranque en frío, aunque funcionan igual de bien en climas fríos una vez que se encienden. Los motores diésel de servicio ligero con inyección indirecta en automóviles y camiones ligeros emplean bujías incandescentes (u otro precalentamiento: consulte Cummins ISB#6BT ) que precalientan la cámara de combustión justo antes de arrancar para reducir las condiciones de no arranque en climas fríos. La mayoría de los diésel también tienen una batería y un sistema de carga; Sin embargo, este sistema es secundario y lo añaden los fabricantes como un lujo para facilitar el arranque, el encendido y apagado del combustible (que también se puede hacer mediante un interruptor o un aparato mecánico) y para hacer funcionar los componentes y accesorios eléctricos auxiliares. La mayoría de los motores nuevos se basan en unidades de control del motor (ECU) eléctricas y electrónicas que también ajustan el proceso de combustión para aumentar la eficiencia y reducir las emisiones.

.jpg/440px-Overhead_cam_engine_with_forced_oil_lubrication_(Autocar_Handbook,_13th_ed,_1935).jpg)

Las superficies en contacto y en movimiento relativo con otras superficies requieren lubricación para reducir el desgaste, el ruido y aumentar la eficiencia al reducir el desperdicio de energía al superar la fricción , o para que el mecanismo funcione. Además, el lubricante utilizado puede reducir el exceso de calor y proporcionar refrigeración adicional a los componentes. Como mínimo, un motor requiere lubricación en las siguientes partes:

En los motores de dos tiempos con cárter desobstruido, el interior del cárter y, por lo tanto, el cigüeñal, la biela y la parte inferior de los pistones se rocían con el aceite de dos tiempos en la mezcla de aire, combustible y aceite que luego se quema junto con el combustible. El tren de válvulas puede estar contenido en un compartimento inundado de lubricante, de modo que no se requiere una bomba de aceite .

En un sistema de lubricación por salpicadura no se utiliza ninguna bomba de aceite. En su lugar, el cigüeñal se sumerge en el aceite del cárter y, debido a su alta velocidad, salpica el cigüeñal, las bielas y la parte inferior de los pistones. Las tapas de los extremos grandes de las bielas pueden tener una pala adjunta para mejorar este efecto. El tren de válvulas también puede estar sellado en un compartimento inundado o abierto al cigüeñal de manera que reciba el aceite salpicado y permita que se drene de nuevo al cárter. La lubricación por salpicadura es común para los motores pequeños de 4 tiempos.

En un sistema de lubricación forzada (también llamado presurizado ) , la lubricación se lleva a cabo en un circuito cerrado que lleva el aceite del motor a las superficies a las que da servicio el sistema y luego devuelve el aceite a un depósito. El equipo auxiliar de un motor normalmente no recibe servicio de este circuito; por ejemplo, un alternador puede utilizar cojinetes de bolas sellados con su propio lubricante. El depósito del aceite suele ser el cárter y, cuando este es el caso, se denomina sistema de cárter húmedo . Cuando hay un depósito de aceite diferente, el cárter lo sigue recogiendo, pero se drena continuamente mediante una bomba dedicada; esto se denomina sistema de cárter seco .

En su parte inferior, el cárter contiene una entrada de aceite cubierta por un filtro de malla que está conectado a una bomba de aceite y luego a un filtro de aceite fuera del cárter. Desde allí se desvía a los cojinetes principales del cigüeñal y al tren de válvulas. El cárter contiene al menos una galería de aceite (un conducto dentro de una pared del cárter) a la que se introduce aceite desde el filtro de aceite. Los cojinetes principales contienen una ranura a través de toda o la mitad de su circunferencia; el aceite ingresa a estas ranuras desde canales conectados a la galería de aceite. El cigüeñal tiene perforaciones que toman aceite de estas ranuras y lo entregan a los cojinetes de cabeza de biela. Todos los cojinetes de cabeza de biela se lubrican de esta manera. Un solo cojinete principal puede proporcionar aceite para 0, 1 o 2 cojinetes de cabeza de biela. Un sistema similar se puede utilizar para lubricar el pistón, su bulón y el extremo pequeño de su biela; en este sistema, la cabeza de biela de la biela tiene una ranura alrededor del cigüeñal y una perforación conectada a la ranura que distribuye aceite desde allí hasta el fondo del pistón y de allí al cilindro.

También se utilizan otros sistemas para lubricar el cilindro y el pistón. La biela puede tener una boquilla para lanzar un chorro de aceite al cilindro y al fondo del pistón. Esa boquilla está en movimiento con respecto al cilindro que lubrica, pero siempre apuntando hacia él o hacia el pistón correspondiente.

Por lo general, los sistemas de lubricación forzada tienen un flujo de lubricante superior al necesario para lubricar satisfactoriamente, con el fin de ayudar a la refrigeración. En concreto, el sistema de lubricación ayuda a trasladar el calor de las piezas calientes del motor al líquido refrigerante (en los motores refrigerados por agua) o a las aletas (en los motores refrigerados por aire), que luego lo transfieren al medio ambiente. El lubricante debe estar diseñado para ser químicamente estable y mantener viscosidades adecuadas dentro del rango de temperaturas que encuentra en el motor.

Las configuraciones de cilindros más comunes incluyen la configuración recta o en línea , la configuración en V más compacta y la configuración plana o boxer más ancha pero más suave . Los motores de aeronaves también pueden adoptar una configuración radial , que permite una refrigeración más eficaz. También se han utilizado configuraciones más inusuales, como la H , la U , la X y la W.

Los motores de múltiples cilindros tienen su tren de válvulas y cigüeñal configurados de modo que los pistones estén en diferentes partes de su ciclo. Es deseable que los ciclos de los pistones estén espaciados uniformemente (esto se llama encendido uniforme ) especialmente en motores de inducción forzada; esto reduce las pulsaciones de torque [42] y hace que los motores en línea con más de 3 cilindros estén equilibrados estáticamente en sus fuerzas primarias. Sin embargo, algunas configuraciones de motor requieren un encendido impar para lograr un mejor equilibrio que el que es posible con el encendido uniforme. Por ejemplo, un motor I2 de 4 tiempos tiene un mejor equilibrio cuando el ángulo entre los muñones del cigüeñal es de 180° porque los pistones se mueven en direcciones opuestas y las fuerzas de inercia se cancelan parcialmente, pero esto da un patrón de encendido impar donde un cilindro dispara 180° de rotación del cigüeñal después del otro, luego ningún cilindro dispara durante 540°. Con un patrón de encendido uniforme, los pistones se moverían al unísono y las fuerzas asociadas se sumarían.

Las configuraciones de múltiples cigüeñales no necesitan necesariamente una culata porque pueden tener un pistón en cada extremo del cilindro, lo que se denomina diseño de pistón opuesto . Debido a que las entradas y salidas de combustible están ubicadas en extremos opuestos del cilindro, se puede lograr un barrido de flujo uniforme, que, como en el motor de cuatro tiempos, es eficiente en una amplia gama de velocidades del motor. La eficiencia térmica mejora debido a la falta de culatas. Este diseño se utilizó en el motor de avión diésel Junkers Jumo 205 , que utilizaba dos cigüeñales en cada extremo de un solo banco de cilindros, y lo más notable en los motores diésel Napier Deltic . Estos utilizaban tres cigüeñales para dar servicio a tres bancos de cilindros de doble extremo dispuestos en un triángulo equilátero con los cigüeñales en las esquinas. También se utilizó en motores de locomotoras de un solo banco y todavía se utiliza en motores de propulsión marina y generadores auxiliares marinos.

La mayoría de los motores diésel de camiones y automóviles utilizan un ciclo similar al de cuatro tiempos, pero en el que la temperatura aumenta por la compresión, lo que provoca la ignición, en lugar de necesitar un sistema de ignición independiente. Esta variación se denomina ciclo diésel. En el ciclo diésel, el combustible diésel se inyecta directamente en el cilindro para que la combustión se produzca a presión constante, a medida que el pistón se mueve.

El ciclo Otto es el ciclo más común para la mayoría de los motores de combustión interna de los automóviles que utilizan gasolina como combustible. Consta de los mismos pasos principales que se describen para el motor de cuatro tiempos: admisión, compresión, encendido, expansión y escape.

En 1879, Nicolaus Otto fabricó y vendió un motor de doble expansión (los principios de doble y triple expansión tuvieron un amplio uso en los motores de vapor), con dos cilindros pequeños a ambos lados de un cilindro más grande de baja presión, donde se producía una segunda expansión de los gases de escape; el propietario lo devolvió, alegando un rendimiento deficiente. En 1906, el concepto se incorporó a un automóvil construido por EHV ( Eisenhuth Horseless Vehicle Company ); [43] y en el siglo XXI Ilmor diseñó y probó con éxito un motor de combustión interna de doble expansión de 5 tiempos, con alta potencia de salida y bajo SFC (consumo específico de combustible). [44]

El motor de seis tiempos se inventó en 1883. Existen cuatro tipos de motores de seis tiempos que utilizan un pistón regular en un cilindro regular (el Griffin de seis tiempos, el Bajulaz de seis tiempos, el Velozeta de seis tiempos y el Crower de seis tiempos), y que disparan cada tres revoluciones del cigüeñal. Estos sistemas capturan el calor residual del ciclo Otto de cuatro tiempos con una inyección de aire o agua.

Los motores Beare Head y "piston charger" funcionan como motores de pistones opuestos , dos pistones en un solo cilindro, disparando cada dos revoluciones en lugar de cada cuatro como un motor de cuatro tiempos.

Los primeros motores de combustión interna no comprimían la mezcla. La primera parte de la carrera descendente del pistón aspiraba una mezcla de aire y combustible, luego se cerraba la válvula de admisión y, en el resto de la carrera descendente, se encendía la mezcla de aire y combustible. La válvula de escape se abría para la carrera ascendente del pistón. Estos intentos de imitar el principio de una máquina de vapor eran muy ineficientes. Existen diversas variaciones de estos ciclos, entre las que destacan los ciclos Atkinson y Miller .

Los motores de ciclo dividido separan los cuatro tiempos de admisión, compresión, combustión y escape en dos cilindros separados pero emparejados. El primer cilindro se utiliza para la admisión y la compresión. Luego, el aire comprimido se transfiere a través de un conducto de cruce desde el cilindro de compresión al segundo cilindro, donde se produce la combustión y el escape. Un motor de ciclo dividido es en realidad un compresor de aire en un lado y una cámara de combustión en el otro.

Los motores de ciclo dividido anteriores tenían dos problemas importantes: respiración deficiente (eficiencia volumétrica) y baja eficiencia térmica. Sin embargo, se están introduciendo nuevos diseños que buscan solucionar estos problemas. El motor Scuderi soluciona el problema de la respiración al reducir la holgura entre el pistón y la culata mediante diversas técnicas de turboalimentación. El diseño Scuderi requiere el uso de válvulas que se abren hacia afuera que permiten que el pistón se mueva muy cerca de la culata sin la interferencia de las válvulas. Scuderi soluciona la baja eficiencia térmica mediante el encendido después del punto muerto superior (ATDC).

El disparo del ATDC se puede lograr utilizando aire a alta presión en el paso de transferencia para crear un flujo sónico y una alta turbulencia en el cilindro de potencia.

Los motores a reacción utilizan una serie de filas de álabes de ventilador para comprimir el aire, que luego entra en una cámara de combustión donde se mezcla con combustible (normalmente combustible japonés) y luego se enciende. La quema del combustible eleva la temperatura del aire, que luego se expulsa del motor y crea empuje. Un motor de turbofán moderno puede funcionar con una eficiencia de hasta el 48 %. [45]

Un motor de turbofán consta de seis secciones:

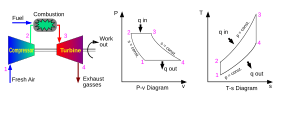

Una turbina de gas comprime el aire y lo utiliza para hacer girar una turbina . Es básicamente un motor a reacción que dirige su salida a un eje. Hay tres etapas en una turbina: 1) el aire se aspira a través de un compresor donde la temperatura aumenta debido a la compresión, 2) se añade combustible en la cámara de combustión y 3) el aire caliente se expulsa a través de las palas de la turbina que hacen girar un eje conectado al compresor.

Una turbina de gas es una máquina rotatoria similar en principio a una turbina de vapor y consta de tres componentes principales: un compresor, una cámara de combustión y una turbina. La temperatura del aire, después de ser comprimido en el compresor, aumenta al quemar combustible en él. El aire calentado y los productos de la combustión se expanden en una turbina, produciendo trabajo de salida. Aproximadamente 2 ⁄ 3 del trabajo impulsa el compresor: el resto (aproximadamente 1 ⁄ 3 ) está disponible como trabajo de salida útil. [47]

Las turbinas de gas se encuentran entre los motores de combustión interna más eficientes. Las plantas eléctricas de ciclo combinado con turbinas 7HA y 9HA de General Electric tienen una eficiencia superior al 61 %. [48]

Una turbina de gas es una máquina rotatoria cuyo principio es similar al de una turbina de vapor. Consta de tres componentes principales: compresor, cámara de combustión y turbina. El aire es comprimido por el compresor, donde se produce un aumento de temperatura. La temperatura del aire comprimido aumenta aún más mediante la combustión del combustible inyectado en la cámara de combustión, que expande el aire. Esta energía hace girar la turbina, que impulsa el compresor a través de un acoplamiento mecánico. A continuación, los gases calientes se expulsan para proporcionar empuje.

Los motores de ciclo de turbina de gas emplean un sistema de combustión continua en el que la compresión, la combustión y la expansión se producen simultáneamente en diferentes lugares del motor, lo que genera una potencia continua. Cabe destacar que la combustión se produce a presión constante, en lugar de a volumen constante, como ocurre en el ciclo Otto.

El motor Wankel (motor rotativo) no tiene carreras de pistón. Funciona con la misma separación de fases que el motor de cuatro tiempos, con fases que tienen lugar en lugares separados en el motor. En términos termodinámicos , sigue el ciclo del motor Otto , por lo que puede considerarse un motor de "cuatro fases". Si bien es cierto que normalmente se producen tres carreras de potencia por revolución del rotor, debido a la relación de revolución de 3:1 del rotor con el eje excéntrico, en realidad solo se produce una carrera de potencia por revolución del eje. El eje de transmisión (excéntrico) gira una vez durante cada carrera de potencia en lugar de dos (cigüeñal), como en el ciclo Otto, lo que le da una mayor relación potencia-peso que los motores de pistón. Este tipo de motor se utilizó sobre todo en el Mazda RX-8 , el anterior RX-7 y otros modelos de vehículos. El motor también se utiliza en vehículos aéreos no tripulados, donde el tamaño y el peso reducidos y la alta relación potencia-peso son ventajosos.

La inducción forzada es el proceso de suministrar aire comprimido a la entrada de un motor de combustión interna. Un motor de inducción forzada utiliza un compresor de gas para aumentar la presión, la temperatura y la densidad del aire . Un motor sin inducción forzada se considera un motor de aspiración natural .

La inducción forzada se utiliza en la industria automotriz y aeronáutica para aumentar la potencia y la eficiencia del motor. Resulta especialmente útil para los motores de aviación, ya que necesitan funcionar a gran altitud.

La inducción forzada se consigue mediante un sobrealimentador , donde el compresor es alimentado directamente desde el eje del motor o, en el turbocompresor , desde una turbina alimentada por el escape del motor.

Todos los motores de combustión interna dependen de la combustión de un combustible químico , normalmente con oxígeno del aire (aunque es posible inyectar óxido nitroso para hacer más de lo mismo y obtener un aumento de potencia). El proceso de combustión normalmente da como resultado la producción de una gran cantidad de energía térmica, así como la producción de vapor y dióxido de carbono y otros productos químicos a temperaturas muy altas; la temperatura alcanzada está determinada por la composición química del combustible y los oxidantes (ver estequiometría ), así como por la compresión y otros factores.

Los combustibles modernos más comunes están compuestos de hidrocarburos y se derivan principalmente de combustibles fósiles ( petróleo ). Los combustibles fósiles incluyen combustible diésel , gasolina y gas de petróleo , y el uso más raro de propano . A excepción de los componentes de suministro de combustible, la mayoría de los motores de combustión interna que están diseñados para uso de gasolina pueden funcionar con gas natural o gases licuados de petróleo sin modificaciones importantes. Los diésel grandes pueden funcionar con aire mezclado con gases y una inyección de encendido de combustible diésel piloto. También se pueden utilizar biocombustibles líquidos y gaseosos , como etanol y biodiésel (una forma de combustible diésel que se produce a partir de cultivos que producen triglicéridos como el aceite de soja ). Los motores con modificaciones apropiadas también pueden funcionar con gas hidrógeno , gas de madera o gas de carbón , así como con el llamado gas de productor elaborado a partir de otra biomasa conveniente. También se han realizado experimentos utilizando combustibles sólidos en polvo, como el ciclo de inyección de magnesio .

En la actualidad los combustibles utilizados incluyen:

Incluso se han utilizado polvos metálicos fluidizados y explosivos. Los motores que utilizan gases como combustible se denominan motores de gas y los que utilizan hidrocarburos líquidos se denominan motores de aceite; sin embargo, los motores de gasolina también se conocen coloquialmente como "motores de gas" (" motores de gasolina " fuera de Norteamérica).

Las principales limitaciones de los combustibles son que deben ser fácilmente transportables a través del sistema de combustible hasta la cámara de combustión y que el combustible libere suficiente energía en forma de calor durante la combustión para hacer un uso práctico del motor.

Los motores diésel son generalmente más pesados, más ruidosos y más potentes a bajas velocidades que los motores de gasolina . También son más eficientes en el consumo de combustible en la mayoría de las circunstancias y se utilizan en vehículos pesados de carretera, algunos automóviles (cada vez más por su mayor eficiencia de combustible en comparación con los motores de gasolina), barcos, locomotoras de ferrocarril y aviones ligeros . Los motores de gasolina se utilizan en la mayoría de los demás vehículos de carretera, incluidos la mayoría de los automóviles, motocicletas y ciclomotores . En Europa , los sofisticados automóviles con motor diésel han tomado el control de aproximadamente el 45% del mercado desde la década de 1990. También hay motores que funcionan con hidrógeno , metanol , etanol , gas licuado de petróleo (GLP), biodiésel , parafina y aceite vaporizado para tractores (TVO).

El hidrógeno podría llegar a sustituir a los combustibles fósiles convencionales en los motores de combustión interna tradicionales. Otra posibilidad es que la tecnología de las pilas de combustible cumpla su promesa y que incluso se eliminen gradualmente los motores de combustión interna.

Aunque existen múltiples formas de producir hidrógeno libre, esos métodos requieren convertir moléculas combustibles en hidrógeno o consumir energía eléctrica. A menos que esa electricidad se produzca a partir de una fuente renovable, y no se requiera para otros fines, el hidrógeno no resuelve ninguna crisis energética . En muchas situaciones, la desventaja del hidrógeno, en relación con los combustibles de carbono, es su almacenamiento . El hidrógeno líquido tiene una densidad extremadamente baja (14 veces menor que el agua) y requiere un amplio aislamiento, mientras que el hidrógeno gaseoso requiere un gran almacenamiento en tanques. Incluso cuando está licuado, el hidrógeno tiene una energía específica más alta , pero el almacenamiento energético volumétrico sigue siendo aproximadamente cinco veces menor que la gasolina. Sin embargo, la densidad energética del hidrógeno es considerablemente mayor que la de las baterías eléctricas, lo que lo convierte en un serio contendiente como portador de energía para reemplazar a los combustibles fósiles. El proceso "Hidrógeno a demanda" (ver celda de combustible de borohidruro directo ) crea hidrógeno según sea necesario, pero tiene otros problemas, como el alto precio del borohidruro de sodio que es la materia prima.

Como el aire es abundante en la superficie de la Tierra, el oxidante suele ser el oxígeno atmosférico, que tiene la ventaja de no almacenarse dentro del vehículo, lo que aumenta la relación potencia-peso y potencia-volumen. Se utilizan otros materiales para fines especiales, a menudo para aumentar la potencia de salida o para permitir el funcionamiento bajo el agua o en el espacio.

Se requiere refrigeración para eliminar el calor excesivo: las altas temperaturas pueden provocar fallas en el motor, generalmente por desgaste (debido a una falla de lubricación inducida por altas temperaturas), agrietamiento o deformación. Las dos formas más comunes de refrigeración del motor son la refrigeración por aire y la refrigeración por agua . La mayoría de los motores automotrices modernos se enfrían tanto por agua como por aire, ya que el agua/líquido refrigerante se transporta a aletas y/o ventiladores enfriados por aire, mientras que los motores más grandes pueden enfriarse únicamente por agua, ya que son estacionarios y tienen un suministro constante de agua a través de tuberías principales o agua dulce, mientras que la mayoría de los motores de herramientas eléctricas y otros motores pequeños se enfrían por aire. Algunos motores (enfriados por aire o agua) también tienen un enfriador de aceite . En algunos motores, especialmente para la refrigeración de álabes de motores de turbina y la refrigeración de motores de cohetes líquidos , se utiliza combustible como refrigerante, ya que se precalienta simultáneamente antes de inyectarlo en una cámara de combustión.

Los motores de combustión interna deben tener sus ciclos iniciados. En los motores alternativos, esto se logra girando el cigüeñal (eje del rotor Wankel) que induce los ciclos de admisión, compresión, combustión y escape. Los primeros motores se pusieron en marcha con un giro de sus volantes , mientras que el primer vehículo (el Daimler Reitwagen) se puso en marcha con una manivela. Todos los automóviles con motor de combustión interna se pusieron en marcha con manivelas hasta que Charles Kettering desarrolló el arranque eléctrico para automóviles. [51] Este método es ahora el más utilizado, incluso entre los no automóviles.

A medida que los motores diésel se han vuelto más grandes y sus mecanismos más pesados, se han comenzado a utilizar arrancadores neumáticos . [52] Esto se debe a la falta de par en los arrancadores eléctricos. Los arrancadores neumáticos funcionan bombeando aire comprimido a los cilindros de un motor para que comience a girar.

Los vehículos de dos ruedas pueden arrancar sus motores de una de cuatro maneras:

También existen arrancadores en los que se comprime un resorte mediante el movimiento de una manivela y luego se utiliza para arrancar un motor.

Algunos motores pequeños utilizan un mecanismo de cuerda de tracción llamado "arranque por retroceso", ya que la cuerda se rebobina por sí sola después de haber sido extraída para arrancar el motor. Este método se utiliza comúnmente en cortadoras de césped manuales y otros entornos en los que solo se necesita una pequeña cantidad de par para hacer girar un motor.

Los motores de turbina se ponen en marcha frecuentemente mediante un motor eléctrico o mediante aire comprimido.

Los tipos de motores varían mucho en varios aspectos diferentes:

Una vez encendidos y quemados, los productos de la combustión (gases calientes) tienen más energía térmica disponible que la mezcla original de aire y combustible comprimida (que tenía mayor energía química ). Esta energía disponible se manifiesta como una temperatura y una presión más altas que el motor puede convertir en energía cinética . En un motor alternativo, los gases a alta presión dentro de los cilindros impulsan los pistones del motor.

Una vez que se ha eliminado la energía disponible, los gases calientes restantes se ventilan (a menudo abriendo una válvula o dejando al descubierto la salida de escape) y esto permite que el pistón regrese a su posición anterior (punto muerto superior o PMS). El pistón puede entonces pasar a la siguiente fase de su ciclo, que varía entre motores. Cualquier energía térmica que no se traduzca en trabajo normalmente se considera un producto de desecho y se elimina del motor mediante un sistema de refrigeración por aire o líquido.

Los motores de combustión interna se consideran motores térmicos (ya que la liberación de energía química en la combustión tiene el mismo efecto que la transferencia de calor al motor) y, como tal, su eficiencia teórica puede aproximarse mediante ciclos termodinámicos idealizados . La eficiencia térmica de un ciclo teórico no puede superar la del ciclo de Carnot , cuya eficiencia está determinada por la diferencia entre las temperaturas de funcionamiento inferior y superior del motor. La temperatura de funcionamiento superior de un motor está limitada por dos factores principales: los límites de funcionamiento térmico de los materiales y la resistencia al autoencendido del combustible. Todos los metales y aleaciones tienen un límite de funcionamiento térmico, y existe una importante investigación sobre materiales cerámicos que se pueden fabricar con mayor estabilidad térmica y propiedades estructurales deseables. Una mayor estabilidad térmica permite una mayor diferencia de temperatura entre las temperaturas de funcionamiento inferior (ambiente) y superior, por lo tanto, una mayor eficiencia termodinámica. Además, a medida que aumenta la temperatura del cilindro, el combustible se vuelve más propenso al autoencendido. Esto se produce cuando la temperatura del cilindro se acerca al punto de inflamación de la carga. En este punto, la ignición puede ocurrir espontáneamente antes de que se encienda la bujía, lo que provoca presiones excesivas en el cilindro. La autoignición se puede mitigar mediante el uso de combustibles con alta resistencia a la autoignición ( índice de octano ), sin embargo, aún establece un límite superior en la temperatura máxima permitida del cilindro.

Los límites termodinámicos suponen que el motor está funcionando en condiciones ideales: un mundo sin fricción, gases ideales, aislantes perfectos y funcionamiento durante un tiempo infinito. Las aplicaciones del mundo real introducen complejidades que reducen la eficiencia. Por ejemplo, un motor real funciona mejor con una carga específica, denominada banda de potencia . El motor de un automóvil que circula por una autopista suele funcionar significativamente por debajo de su carga ideal, porque está diseñado para las cargas más altas necesarias para una aceleración rápida. [ cita requerida ] Además, factores como la resistencia del viento reducen la eficiencia general del sistema. La economía de combustible del vehículo se mide en millas por galón o en litros por cada 100 kilómetros. El volumen de hidrocarburo supone un contenido energético estándar.

Even when aided with turbochargers and stock efficiency aids, most engines retain an average efficiency of about 18–20%.[53] However, the latest technologies in Formula One engines have seen a boost in thermal efficiency past 50%.[54]There are many inventions aimed at increasing the efficiency of IC engines. In general, practical engines are always compromised by trade-offs between different properties such as efficiency, weight, power, heat, response, exhaust emissions, or noise. Sometimes economy also plays a role in not only the cost of manufacturing the engine itself, but also manufacturing and distributing the fuel. Increasing the engine's efficiency brings better fuel economy but only if the fuel cost per energy content is the same.

For stationary and shaft engines including propeller engines, fuel consumption is measured by calculating the brake specific fuel consumption, which measures the mass flow rate of fuel consumption divided by the power produced.

For internal combustion engines in the form of jet engines, the power output varies drastically with airspeed and a less variable measure is used: thrust specific fuel consumption (TSFC), which is the mass of propellant needed to generate impulses that is measured in either pound force-hour or the grams of propellant needed to generate an impulse that measures one kilonewton-second.

For rockets, TSFC can be used, but typically other equivalent measures are traditionally used, such as specific impulse and effective exhaust velocity.

Internal combustion engines such as reciprocating internal combustion engines produce air pollution emissions, due to incomplete combustion of carbonaceous fuel. The main derivatives of the process are carbon dioxide CO

2, water and some soot—also called particulate matter (PM).[55] The effects of inhaling particulate matter have been studied in humans and animals and include asthma, lung cancer, cardiovascular issues, and premature death.[56] There are, however, some additional products of the combustion process that include nitrogen oxides and sulfur and some uncombusted hydrocarbons, depending on the operating conditions and the fuel-air ratio.

Carbon dioxide emissions from internal combustion engines (particularly ones using fossil fuels such as gasoline and diesel) contribute to human-induced climate change. Increasing the engine's fuel efficiency can reduce, but not eliminate, the amount of CO

2 emissions as carbon-based fuel combustion produces CO

2. Since removing CO

2 from engine exhaust is impractical, there is increasing interest in alternatives. Sustainable fuels such as biofuels, synfuels, and electric motors powered by batteries are examples.

Not all of the fuel is completely consumed by the combustion process. A small amount of fuel is present after combustion, and some of it reacts to form oxygenates, such as formaldehyde or acetaldehyde, or hydrocarbons not originally present in the input fuel mixture. Incomplete combustion usually results from insufficient oxygen to achieve the perfect stoichiometric ratio. The flame is "quenched" by the relatively cool cylinder walls, leaving behind unreacted fuel that is expelled with the exhaust. When running at lower speeds, quenching is commonly observed in diesel (compression ignition) engines that run on natural gas. Quenching reduces efficiency and increases knocking, sometimes causing the engine to stall. Incomplete combustion also leads to the production of carbon monoxide (CO). Further chemicals released are benzene and 1,3-butadiene that are also hazardous air pollutants.

Increasing the amount of air in the engine reduces emissions of incomplete combustion products, but also promotes reaction between oxygen and nitrogen in the air to produce nitrogen oxides (NOx). NOx is hazardous to both plant and animal health, and leads to the production of ozone (O

3). Ozone is not emitted directly; rather, it is a secondary air pollutant, produced in the atmosphere by the reaction of NOx and volatile organic compounds in the presence of sunlight. Ground-level ozone is harmful to human health and the environment. Though the same chemical substance, ground-level ozone should not be confused with stratospheric ozone, or the ozone layer, which protects the earth from harmful ultraviolet rays.

Carbon fuels containing sulfur produce sulfur monoxides (SO) and sulfur dioxide (SO

2) contributing to acid rain.

In the United States, nitrogen oxides, PM, carbon monoxide, sulfur dioxide, and ozone, are regulated as criteria air pollutants under the Clean Air Act to levels where human health and welfare are protected. Other pollutants, such as benzene and 1,3-butadiene, are regulated as hazardous air pollutants whose emissions must be lowered as much as possible depending on technological and practical considerations.

NOx, carbon monoxide and other pollutants are frequently controlled via exhaust gas recirculation which returns some of the exhaust back into the engine intake. Catalytic converters are used to convert exhaust chemicals to CO

2 (a greenhouse gas), H

2O (water vapour, also a greenhouse gas) and N

2 (nitrogen).

The emission standards used by many countries have special requirements for non-road engines which are used by equipment and vehicles that are not operated on the public roadways. The standards are separated from the road vehicles.[57]

Significant contributions to noise pollution are made by internal combustion engines. Automobile and truck traffic operating on highways and street systems produce noise, as do aircraft flights due to jet noise, particularly supersonic-capable aircraft. Rocket engines create the most intense noise.

Internal combustion engines continue to consume fuel and emit pollutants while idling. Idling is reduced by stop-start systems.

A good way to estimate the mass of carbon dioxide that is released when one litre of diesel fuel (or gasoline) is combusted can be found as follows:[58]

As a good approximation the chemical formula of diesel is C

nH

2n. In reality diesel is a mixture of different molecules. As carbon has a molar mass of 12 g/mol and hydrogen (atomic) has a molar mass of about 1 g/mol, the fraction by weight of carbon in diesel is roughly 12⁄14.

The reaction of diesel combustion is given by:

2C

nH

2n + 3nO

2 ⇌ 2nCO

2 + 2nH

2O

Carbon dioxide has a molar mass of 44 g/mol as it consists of 2 atoms of oxygen (16 g/mol) and 1 atom of carbon (12 g/mol). So 12 g of carbon yields 44 g of carbon dioxide.

Diesel has a density of 0.838 kg per litre.

Putting everything together the mass of carbon dioxide that is produced by burning 1 litre of diesel can be calculated as:

The figure obtained with this estimation is close to the values found in the literature.

For gasoline, with a density of 0.75 kg/L and a ratio of carbon to hydrogen atoms of about 6 to 14, the estimated value of carbon dioxide emission from burning 1 litre of gasoline is:

The term parasitic loss is often applied to devices that take energy from the engine in order to enhance the engine's ability to create more energy or convert energy to motion. In the internal combustion engine, almost every mechanical component, including the drivetrain, causes parasitic loss and could thus be characterized as a parasitic load.

Bearings, oil pumps, piston rings, valve springs, flywheels, transmissions, driveshafts, and differentials all act as parasitic loads that rob the system of power. These parasitic loads can be divided into two categories: those inherent to the working of the engine and those drivetrain losses incurred in the systems that transfer power from the engine to the road (such as the transmission, driveshaft, differentials and axles).

For example, the former category (engine parasitic loads) includes the oil pump used to lubricate the engine, which is a necessary parasite that consumes power from the engine (its host). Another example of an engine parasitic load is a supercharger, which derives its power from the engine and creates more power for the engine. The power that the supercharger consumes is parasitic loss and is usually expressed in kilowatt or horsepower. While the power that the supercharger consumes in comparison to what it generates is small, it is still measurable or calculable. One of the desirable features of a turbocharger over a supercharger is the lower parasitic loss of the former.[59]

Drivetrain parasitic losses include both steady state and dynamic loads. Steady state loads occur at constant speeds and may originate in discrete components such as the torque converter, the transmission oil pump, and/or clutch drag, and in seal/bearing drag, churning of lubricant and gear windage/friction found throughout the system. Dynamic loads occur under acceleration and are caused by inertia of rotating components and/or increased friction.[60]

While rules of thumb such as a 15% power loss from drivetrain parasitic loads have been commonly repeated, the actual loss of energy due to parasitic loads varies between systems. It can be influenced by powertrain design, lubricant type and temperature and many other factors.[60][61] In automobiles, drivetrain loss can be quantified by measuring the difference between power measured by an engine dynamometer and a chassis dynamometer. However, this method is primarily useful for measuring steady state loads and may not accurately reflect losses due to dynamic loads.[60] More advanced methods can be used in a laboratory setting, such as measuring in-cylinder pressure measurements, flow rate and temperature at certain points, and testing of individual parts or sub-assemblies to determine friction and pumping losses.[62]

For example, in a dynamometer test by Hot Rod magazine, a Ford Mustang equipped with a modified 357ci small-block Ford V8 engine and an automatic transmission had a measured drivetrain power loss averaging 33%. In the same test, a Buick equipped with a modified 455ci V8 engine and a 4-speed manual transmission was measured to have an average drivetrain power loss of 21%.[63]

Laboratory testing of a heavy-duty diesel engine determined that 1.3% of the fuel energy input was lost to parasitic loads of engine accessories such as water and oil pumps.[62]

Automotive engineers and tuners commonly make design choices that reduce parasitic loads in order to improve efficiency and power output. These may involve the choice of major engine components or systems, such as the use of dry sump lubrication system over a wet sump system. Alternately, this can be effected through substitution of minor components available as aftermarket modifications, such as exchanging a directly engine-driven fan for one equipped with a fan clutch or an electric fan.[63] Another modification to reduce parasitic loss, usually seen in track-only cars, is the replacement of an engine-driven water pump for an electrical water pump.[64] The reduction in parasitic loss from these changes may be due to reduced friction or many other variables that cause the design to be more efficient.[citation needed]

After assembling, the air-flask shall be charged to 450 lbs. pressure