El rotograbado (o huecograbado para abreviar) es un tipo de proceso de impresión calcográfica que implica grabar la imagen en un soporte de imagen. En la impresión por huecograbado, la imagen se graba en un cilindro porque, al igual que la impresión offset y la flexografía , utiliza una prensa de impresión rotativa .

El proceso de rotograbado, que en su día fue un elemento básico en las fotografías de los periódicos, todavía se utiliza para la impresión comercial de revistas, postales y embalajes de cartón corrugado y otros productos.

En el siglo XIX, una serie de avances en la fotografía permitieron la producción de placas de impresión fotomecánicas. Henry Fox Talbot menciona en 1852 el uso de un tejido en el proceso fotográfico para crear medios tonos en la placa de impresión. [1] : 19–21 Una patente francesa de 1860 describe una prensa de huecograbado alimentada por bobina. [1] : 22 Una colaboración entre Karel Klič y Samuel Fawcett, en Lancaster, dio como resultado la fundación de la Rembrandt Intaglio Printing Company en 1895, que producía impresiones artísticas. [2] [3] En 1906 comercializaron la primera impresión en huecograbado multicolor. [1] : 30–50

En 1912, los señores Bruckman produjeron en Munich pruebas para los sellos postales bávaros que entraron en producción en 1914. También en 1912 se vendieron suplementos de periódicos impresos mediante huecograbado en bobina en Londres y Berlín ( The Illustrated London News y Der Weltspiegel ). [1] : 128

La canción de Irving Berlin "Easter Parade" se refiere específicamente a este tipo de suplementos en los versos "los fotógrafos nos fotografiarán y descubrirás que estás en el rotograbado". Y la canción " Hooray for Hollywood " contiene el verso "... armadas con fotos de rotograbados locales", en referencia a las jóvenes actrices que esperan triunfar en la industria cinematográfica. En 1976, el ex Beatle Ringo Starr lanzó un álbum titulado Ringo's Rotogravure .

El huecograbado es una de las diversas técnicas de impresión que se utilizan activamente en el campo de la electrónica impresa .

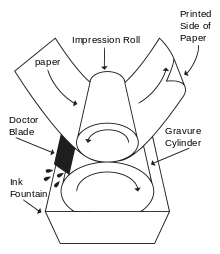

En la impresión directa por huecograbado, la tinta se aplica directamente al cilindro y desde éste se transfiere al sustrato. Una unidad de impresión consta de los siguientes componentes:

Para los procesos de huecograbado indirecto, el cilindro grabado transfiere la tinta en las áreas deseadas a un rodillo de transferencia, y el rodillo de transferencia la transfiere al sustrato.

El primer paso del huecograbado es crear el cilindro con las imágenes grabadas que se van a imprimir: el proceso de grabado creará en la superficie del cilindro las celdas que contendrán la tinta para transferirla al papel. Dado que la cantidad de tinta contenida en las celdas corresponde a diferentes intensidades de color en el papel, las dimensiones de las celdas deben determinarse con cuidado: las celdas más profundas o más grandes producirán colores más intensos, mientras que las celdas más pequeñas producirán colores menos intensos. Existen tres métodos de fotograbado que se han utilizado para el grabado de cilindros de huecograbado, donde el tamaño de la abertura de la celda o la profundidad de las celdas pueden ser uniformes o variables:

Los cilindros de huecograbado suelen estar fabricados en acero y recubiertos de cobre, aunque también se pueden utilizar otros materiales, como la cerámica. El patrón deseado se consigue grabando con un láser o una herramienta de diamante, o mediante grabado químico. Si el cilindro se graba químicamente, se transfiere una resina (en forma de imagen negativa) al cilindro antes del grabado. La resina protege las zonas del cilindro sin imagen del agente de grabado. Después del grabado, se retira la resina. La operación es análoga a la fabricación de placas de circuito impreso. Después del grabado, el cilindro se prueba y se repasa, si es necesario, y luego se croma.

Mientras la prensa está en funcionamiento, el cilindro grabado se sumerge parcialmente en la bandeja de tinta, llenando las celdas hundidas. A medida que el cilindro gira, arrastra el exceso de tinta hacia su superficie y hacia las celdas. Actuando como una escobilla de goma , la cuchilla raspa el cilindro antes de que entre en contacto con el papel, eliminando el exceso de tinta de las áreas que no se imprimen (no hundidas) y dejando en las celdas la cantidad correcta de tinta requerida. La posición de la cuchilla con respecto a la línea de contacto normalmente es variable.

A continuación, el sustrato queda atrapado entre el rodillo de impresión y el cilindro de huecograbado: aquí es donde la tinta se transfiere desde las celdas hundidas a la banda. El objetivo del rodillo de impresión es aplicar fuerza, asegurando que todo el sustrato entre en contacto con el cilindro de huecograbado, lo que a su vez garantiza una cobertura uniforme y máxima de la tinta. Una vez en contacto con el sustrato, la tensión superficial de la tinta extrae (parte de) la tinta de la celda y la transfiere al sustrato.

Luego, el sustrato entintado pasa por un secador porque debe estar completamente seco antes de pasar por la siguiente unidad de color y aceptar otra capa de tinta. Una imprenta rotograbado tiene una unidad de impresión para cada color , normalmente CMYK o cian, magenta, amarillo y clave (terminología de impresión para el negro), pero la cantidad de unidades varía según los colores que se requieran para producir la imagen final. [4]

Debido a que el huecograbado es capaz de transferir más tinta al papel que la mayoría de los demás procesos de impresión, se destaca por su notable rango de densidad (de claro a oscuro) y, por lo tanto, es un proceso de elección para la reproducción de bellas artes y fotografías, aunque no suele ofrecer una imagen tan limpia como la de la litografía offset . Una deficiencia del huecograbado es que todas las imágenes, incluidos los tipos y los "sólidos", se imprimen en realidad como puntos y, a menos que la combinación de tinta y sustrato esté configurada para permitir que las áreas sólidas fluyan juntas, el patrón de trama de estos puntos puede ser visible a simple vista.

El huecograbado es un proceso de impresión industrial capaz de producir impresiones de alta calidad de manera uniforme. Dado que el proceso de impresión por huecograbado requiere la creación de un cilindro para cada color de la imagen final, es costoso para tiradas cortas y es más adecuado para impresiones de gran volumen. Los usos típicos incluyen revistas de tiradas largas de más de un millón de copias, catálogos de venta por correo, envases para consumidores, anuncios en los periódicos dominicales, papel tapiz y laminados para muebles donde se desea calidad y consistencia. Otra área de aplicación de la impresión por huecograbado es el sector de los envases flexibles. Se puede imprimir una amplia gama de sustratos como polietileno, polipropileno, poliéster, BOPP, etc. en la prensa de huecograbado. La impresión por huecograbado es uno de los procesos comunes utilizados en la industria de la conversión .

Las prensas de huecograbado para publicaciones funcionan a 45 pies (14 m) por segundo y más, con anchos de bobina de papel de más de 10 pies (3 m), lo que permite que una prensa de ocho unidades imprima alrededor de siete millones de páginas de cuatro colores por hora.

La gran mayoría de las prensas de huecograbado imprimen en rollos (también conocidos como bandas ) de papel u otros sustratos, en lugar de hojas. (El huecograbado con alimentación de hojas es un mercado pequeño y especializado). Las prensas de huecograbado rotativas son las prensas más rápidas y anchas en funcionamiento, e imprimen de todo, desde etiquetas estrechas hasta rollos de pisos de vinilo de 12 pies de ancho (3,66 metros de ancho). Para lograr la máxima eficiencia, las prensas de huecograbado funcionan a altas velocidades y producen rollos anchos de gran diámetro. Luego, estos se cortan o se cortan hasta el tamaño de rollo terminado en una máquina cortadora o rebobinadora cortadora. Se pueden realizar operaciones adicionales en línea con una prensa de huecograbado, como instalaciones de grapado a caballete para trabajos de revistas o folletos.

Aunque el proceso de impresión rotograbado no es el proceso de impresión más popular utilizado en la fabricación de envases flexibles, tiene la capacidad de imprimir en películas delgadas como poliéster, polipropileno, nailon y polietileno, que vienen en una amplia gama de espesores, comúnmente de 10 a 30 micrómetros.

Otras características apreciadas incluyen:

Las desventajas del proceso de impresión en huecograbado incluyen: