La deposición química de vapor ( CVD ) es un método de deposición al vacío que se utiliza para producir materiales sólidos de alta calidad y alto rendimiento. El proceso se utiliza a menudo en la industria de los semiconductores para producir películas delgadas . [1]

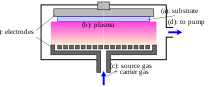

En una CVD típica, la oblea (sustrato) se expone a uno o más precursores volátiles , que reaccionan y/o se descomponen en la superficie del sustrato para producir el depósito deseado. Con frecuencia también se producen subproductos volátiles , que se eliminan mediante un flujo de gas a través de la cámara de reacción.

Los procesos de microfabricación utilizan ampliamente CVD para depositar materiales en diversas formas, que incluyen: monocristalino , policristalino , amorfo y epitaxial . Estos materiales incluyen: silicio ( dióxido , carburo , nitruro , oxinitruro ), carbono ( fibra , nanofibras , nanotubos , diamante y grafeno ), fluorocarbonos , filamentos , tungsteno , nitruro de titanio y diversos dieléctricos de alto κ .

El término deposición química de vapor fue acuñado en 1960 por John M. Blocher, Jr. , quien pretendía diferenciar la deposición química de vapor (PVD) de la física.

La CVD se practica en una variedad de formatos. Estos procesos generalmente difieren en los medios por los cuales se inician las reacciones químicas.

La mayoría de los CVD modernos son LPCVD o UHVCVD.

El CVD se utiliza comúnmente para depositar películas conformables y aumentar las superficies de los sustratos de maneras que las técnicas de modificación de superficies más tradicionales no son capaces de hacer. CVD es extremadamente útil en el proceso de deposición de capas atómicas al depositar capas de material extremadamente delgadas. Existe una variedad de aplicaciones para tales películas. El arseniuro de galio se utiliza en algunos circuitos integrados (CI) y dispositivos fotovoltaicos. El polisilicio amorfo se utiliza en dispositivos fotovoltaicos. Ciertos carburos y nitruros confieren resistencia al desgaste. [9] La polimerización por CVD, quizás la más versátil de todas las aplicaciones, permite obtener recubrimientos súper finos que poseen algunas cualidades muy deseables, como lubricidad, hidrofobicidad y resistencia a la intemperie, por nombrar algunas. [10] Recientemente se ha demostrado la CVD de las estructuras organometálicas , una clase de materiales nanoporosos cristalinos. [11] Recientemente ampliadas como un proceso integrado de sala limpia que deposita sustratos de gran superficie, [12] las aplicaciones de estas películas se anticipan en detección de gases y dieléctricos de bajo κ . Las técnicas de CVD también son ventajosas para los recubrimientos de membranas, como los de desalinización o tratamiento de agua, ya que estos recubrimientos pueden ser lo suficientemente uniformes (conformados) y delgados como para no obstruir los poros de las membranas. [13]

El silicio policristalino se deposita a partir de triclorosilano (SiHCl 3 ) o silano (SiH 4 ), mediante las siguientes reacciones: [14]

Esta reacción generalmente se realiza en sistemas LPCVD, ya sea con materia prima de silano puro o con una solución de silano con 70 a 80 % de nitrógeno . Temperaturas entre 600 y 650 °C y presiones entre 25 y 150 Pa producen una tasa de crecimiento de entre 10 y 20 nm por minuto. Un proceso alternativo utiliza una solución a base de hidrógeno . El hidrógeno reduce la tasa de crecimiento, pero la temperatura se eleva a 850 o incluso 1050 °C para compensar. El polisilicio se puede cultivar directamente con dopaje, si se añaden gases como fosfina , arsina o diborano a la cámara CVD. El diborano aumenta la tasa de crecimiento, pero la arsina y la fosfina la disminuyen.

El dióxido de silicio (normalmente llamado simplemente "óxido" en la industria de los semiconductores) puede depositarse mediante varios procesos diferentes. Los gases de origen comunes incluyen silano y oxígeno , diclorosilano (SiCl 2 H 2 ) y óxido nitroso [15] (N 2 O), o ortosilicato de tetraetilo (TEOS; Si(OC 2 H 5 ) 4 ). Las reacciones son las siguientes: [16]

La elección del gas fuente depende de la estabilidad térmica del sustrato; por ejemplo, el aluminio es sensible a las altas temperaturas. El silano se deposita entre 300 y 500 °C, el diclorosilano alrededor de 900 °C y el TEOS entre 650 y 750 °C, lo que da como resultado una capa de óxido de baja temperatura (LTO). Sin embargo, el silano produce un óxido de menor calidad que los otros métodos (menor rigidez dieléctrica , por ejemplo) y se deposita de manera no conforme . Cualquiera de estas reacciones se puede utilizar en LPCVD, pero la reacción de silano también se realiza en APCVD. El óxido CVD siempre tiene una calidad inferior que el óxido térmico , pero la oxidación térmica solo se puede utilizar en las primeras etapas de la fabricación de circuitos integrados.

El óxido también puede crecer con impurezas ( aleación o " dopaje "). Esto puede tener dos propósitos. Durante otros pasos del proceso que ocurren a alta temperatura, las impurezas pueden difundirse desde el óxido hacia capas adyacentes (sobre todo silicio) y doparlas. Para este fin se suelen utilizar óxidos que contienen entre un 5% y un 15% de impurezas en masa. Además, se puede utilizar dióxido de silicio aleado con pentóxido de fósforo ("vidrio P") para alisar superficies irregulares. El vidrio P se ablanda y refluye a temperaturas superiores a 1000 °C. Este proceso requiere una concentración de fósforo de al menos el 6%, pero concentraciones superiores al 8% pueden corroer el aluminio. El fósforo se deposita a partir del gas fosfina y el oxígeno:

Los vidrios que contienen boro y fósforo (vidrio de borofosfosilicato, BPSG) experimentan un flujo viscoso a temperaturas más bajas; Se pueden alcanzar alrededor de 850 °C con vidrios que contienen alrededor del 5 % en peso de ambos componentes, pero la estabilidad en el aire puede ser difícil de lograr. El óxido de fósforo en altas concentraciones interactúa con la humedad ambiental para producir ácido fosfórico. Los cristales de BPO 4 también pueden precipitar del vidrio fluido al enfriarse; Estos cristales no se graban fácilmente en los plasmas reactivos estándar utilizados para formar óxidos y provocarán defectos en los circuitos en la fabricación de circuitos integrados.

Además de estas impurezas intencionales, el óxido CVD puede contener subproductos de la deposición. TEOS produce un óxido relativamente puro, mientras que el silano introduce impurezas de hidrógeno y el diclorosilano introduce cloro .

También se ha explorado la deposición a baja temperatura de dióxido de silicio y vidrios dopados de TEOS utilizando ozono en lugar de oxígeno (350 a 500 °C). Los vidrios de ozono tienen una excelente conformabilidad pero tienden a ser higroscópicos, es decir, absorben agua del aire debido a la incorporación de silanol (Si-OH) en el vidrio. La espectroscopia infrarroja y la tensión mecánica en función de la temperatura son herramientas de diagnóstico valiosas para diagnosticar tales problemas.

El nitruro de silicio se utiliza a menudo como aislante y barrera química en la fabricación de circuitos integrados. Las dos reacciones siguientes depositan nitruro de silicio en fase gaseosa:

El nitruro de silicio depositado por LPCVD contiene hasta un 8% de hidrógeno. También experimenta una fuerte tensión de tracción , que puede agrietar películas de más de 200 nm de espesor. Sin embargo, tiene mayor resistividad y rigidez dieléctrica que la mayoría de los aisladores comúnmente disponibles en microfabricación (10 16 Ω ·cm y 10 M V /cm, respectivamente).

Se pueden utilizar otras dos reacciones en plasma para depositar SiNH:

Estas películas tienen mucha menos tensión de tracción, pero peores propiedades eléctricas (resistividad de 10 6 a 10 15 Ω·cm y rigidez dieléctrica de 1 a 5 MV/cm). [17]

El CVD de tungsteno, utilizado para formar contactos, vías y enchufes conductores en un dispositivo semiconductor, [18] se logra a partir de hexafluoruro de tungsteno (WF 6 ), que se puede depositar de dos maneras:

Otros metales, en particular el aluminio y el cobre , pueden depositarse mediante CVD. En 2010 [actualizar], no existía un CVD comercialmente rentable para el cobre, aunque sí existen fuentes volátiles, como Cu( hfac ) 2 . El cobre normalmente se deposita mediante galvanoplastia . El aluminio se puede depositar a partir de triisobutilaluminio (TIBAL) y compuestos orgánicos de aluminio relacionados .

El CVD para molibdeno , tantalio , titanio y níquel se utiliza ampliamente. [19] Estos metales pueden formar siliciuros útiles cuando se depositan sobre silicio. Mo, Ta y Ti son depositados por LPCVD, a partir de sus pentacloruros. El níquel, el molibdeno y el tungsteno pueden depositarse a bajas temperaturas a partir de sus precursores carbonilo. En general, para un metal arbitrario M , la reacción de deposición de cloruro es la siguiente:

mientras que la reacción de descomposición del carbonilo puede ocurrir espontáneamente bajo tratamiento térmico o cavitación acústica y es la siguiente:

La descomposición de los carbonilos metálicos a menudo es precipitada violentamente por la humedad o el aire, donde el oxígeno reacciona con el precursor metálico para formar metal u óxido metálico junto con dióxido de carbono.

Las capas de óxido de niobio (V) se pueden producir mediante la descomposición térmica del etóxido de niobio (V) con la pérdida de éter dietílico [20] [21] según la ecuación:

Se pueden utilizar muchas variaciones de CVD para sintetizar grafeno. Aunque se han realizado muchos avances, los procesos que se enumeran a continuación aún no son comercialmente viables.

La fuente de carbono más popular que se utiliza para producir grafeno es el gas metano. Una de las opciones menos populares es el asfalto de petróleo, que destaca por ser económico pero más difícil de trabajar. [22]

Aunque el metano es la fuente de carbono más popular, se requiere hidrógeno durante el proceso de preparación para promover la deposición de carbono en el sustrato. Si la relación de flujo de metano e hidrógeno no es adecuada, se producirán resultados indeseables. Durante el crecimiento del grafeno, la función del metano es proporcionar una fuente de carbono, la función del hidrógeno es proporcionar átomos de H para corroer el C amorfo [23] y mejorar la calidad del grafeno. Pero el exceso de átomos de H también puede corroer el grafeno. [24] Como resultado, la integridad de la red cristalina se destruye y la calidad del grafeno se deteriora. [25] Por lo tanto, al optimizar el caudal de gases metano e hidrógeno en el proceso de crecimiento, se puede mejorar la calidad del grafeno.

El uso de catalizadores es viable para cambiar el proceso físico de producción de grafeno. Ejemplos notables incluyen nanopartículas de hierro, espuma de níquel y vapor de galio. Estos catalizadores pueden usarse in situ durante la acumulación de grafeno [22] [26] o ubicarse a cierta distancia en el área de deposición. [27] Algunos catalizadores requieren otro paso para eliminarlos del material de muestra. [26]

El crecimiento directo de grandes dominios monocristalinos de grafeno de alta calidad sobre un sustrato dieléctrico es de vital importancia para aplicaciones en electrónica y optoelectrónica. Combinando las ventajas del CVD catalítico y el sustrato dieléctrico ultraplano, el CVD asistido por catalizador gaseoso [28] allana el camino para sintetizar grafeno de alta calidad para aplicaciones de dispositivos evitando al mismo tiempo el proceso de transferencia.

Las condiciones físicas, como la presión ambiental, la temperatura, el gas portador y el material de la cámara, desempeñan un papel importante en la producción de grafeno.

La mayoría de los sistemas utilizan LPCVD con presiones que oscilan entre 1 y 1500 Pa. [22] [27] Sin embargo, algunos todavía utilizan APCVD. [26] Las presiones bajas se utilizan más comúnmente ya que ayudan a prevenir reacciones no deseadas y producen un espesor de deposición más uniforme sobre el sustrato.

Por otro lado, las temperaturas utilizadas oscilan entre 800 y 1050 °C. [22] [26] Las altas temperaturas se traducen en un aumento de la velocidad de reacción. Hay que tener precaución, ya que las altas temperaturas plantean mayores niveles de peligro además de mayores costes energéticos.

Al sistema se hace fluir hidrógeno gaseoso y gases inertes como el argón. [22] [26] Estos gases actúan como portadores, mejorando la reacción superficial y la velocidad de reacción, aumentando así la deposición de grafeno sobre el sustrato.

En la CVD del grafeno se utilizan cámaras y tubos de cuarzo estándar. [29] [30] Se elige el cuarzo porque tiene un punto de fusión muy alto y es químicamente inerte. En otras palabras, el cuarzo no interfiere con ninguna reacción física o química, independientemente de las condiciones.

Para examinar y caracterizar las muestras de grafeno se utilizan espectroscopia Raman, espectroscopia de rayos X, microscopía electrónica de transmisión (TEM) y microscopía electrónica de barrido (SEM). [29] [30]

La espectroscopia Raman se utiliza para caracterizar e identificar las partículas de grafeno; La espectroscopia de rayos X se utiliza para caracterizar estados químicos; TEM se utiliza para proporcionar detalles finos sobre la composición interna del grafeno; SEM se utiliza para examinar la superficie y la topografía.

A veces, la microscopía de fuerza atómica (AFM) se utiliza para medir propiedades locales como la fricción y el magnetismo. [29] [30]

La técnica CVD de pared fría se puede utilizar para estudiar la ciencia de superficie subyacente involucrada en la nucleación y el crecimiento del grafeno, ya que permite un control sin precedentes de los parámetros del proceso como los caudales de gas, la temperatura y la presión, como se demuestra en un estudio reciente. El estudio se llevó a cabo en un sistema de pared fría vertical construido en una casa que utilizaba calentamiento resistivo al pasar corriente directa a través del sustrato. Proporcionó información concluyente sobre un mecanismo típico de nucleación y crecimiento mediado por superficie implicado en materiales bidimensionales cultivados mediante CVD catalítico en las condiciones buscadas en la industria de los semiconductores. [31] [32]

A pesar de las interesantes propiedades electrónicas y térmicas del grafeno, no es adecuado como transistor para futuros dispositivos digitales, debido a la ausencia de una banda prohibida entre las bandas de conducción y de valencia. Esto hace imposible cambiar entre estados activado y desactivado con respecto al flujo de electrones. Reduciendo la escala, las nanocintas de grafeno de menos de 10 nm de ancho exhiben bandas prohibidas electrónicas y, por lo tanto, son candidatas potenciales para dispositivos digitales. Sin embargo, el control preciso de sus dimensiones y, por tanto, de sus propiedades electrónicas, representa un objetivo desafiante y las cintas suelen poseer bordes ásperos que son perjudiciales para su rendimiento.

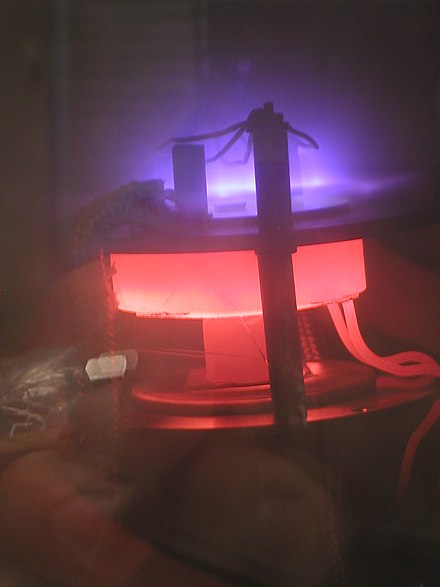

El CVD se puede utilizar para producir un diamante sintético creando las circunstancias necesarias para que los átomos de carbono en un gas se asienten sobre un sustrato en forma cristalina. La CVD de diamantes ha recibido mucha atención en las ciencias de los materiales porque permite muchas aplicaciones nuevas que antes se consideraban demasiado costosas. El crecimiento de diamantes CVD generalmente ocurre a baja presión (1–27 kPa ; 0,145–3,926 psi ; 7,5–203 Torr ) e implica introducir cantidades variables de gases en una cámara, energizarlos y proporcionar las condiciones para el crecimiento de diamantes en el sustrato. Los gases siempre incluyen una fuente de carbono y, por lo general, también incluyen hidrógeno, aunque las cantidades utilizadas varían mucho según el tipo de diamante que se cultiva. Las fuentes de energía incluyen filamento caliente , energía de microondas y descargas de arco , entre otras. La fuente de energía está destinada a generar un plasma en el que los gases se descomponen y se producen químicas más complejas. El proceso químico real para el crecimiento de los diamantes aún está en estudio y es complicado por la gran variedad de procesos de crecimiento de los diamantes utilizados.

Usando CVD, se pueden hacer crecer películas de diamante sobre grandes áreas de sustrato con control sobre las propiedades del diamante producido. En el pasado, cuando se utilizaban técnicas de alta presión y alta temperatura (HPHT) para producir un diamante, el resultado solía ser diamantes independientes muy pequeños de diferentes tamaños. Con el diamante CVD, se han logrado áreas de crecimiento de más de quince centímetros (seis pulgadas) de diámetro, y es probable que en el futuro se recubran con éxito áreas mucho más grandes con diamante. Mejorar este proceso es clave para habilitar varias aplicaciones importantes.

El crecimiento del diamante directamente sobre un sustrato permite agregar muchas de las cualidades importantes del diamante a otros materiales. Dado que el diamante tiene la conductividad térmica más alta de cualquier material a granel, colocar capas de diamante sobre componentes electrónicos que producen mucho calor (como ópticas y transistores) permite que el diamante se utilice como disipador de calor. [33] [34] Se están cultivando películas de diamante en anillos de válvulas, herramientas de corte y otros objetos que se benefician de la dureza del diamante y su tasa de desgaste extremadamente baja. En cada caso, el crecimiento del diamante debe realizarse con cuidado para lograr la adhesión necesaria al sustrato. La muy alta resistencia al rayado y la conductividad térmica del diamante, combinadas con un coeficiente de expansión térmica más bajo que el vidrio Pyrex , un coeficiente de fricción cercano al del teflón ( politetrafluoroetileno ) y una fuerte lipofilicidad lo convertirían en un recubrimiento antiadherente casi ideal para utensilios de cocina si son grandes. las áreas del sustrato podrían recubrirse de forma económica.

El crecimiento de CVD permite controlar las propiedades del diamante producido. En el área del crecimiento de diamantes, la palabra "diamante" se utiliza como descripción de cualquier material compuesto principalmente de carbono con enlaces sp3 , y hay muchos tipos diferentes de diamantes incluidos en este. Al regular los parámetros de procesamiento (especialmente los gases introducidos, pero también la presión bajo la cual se opera el sistema, la temperatura del diamante y el método de generación de plasma), se pueden fabricar muchos materiales diferentes que pueden considerarse diamantes. Se puede fabricar un diamante monocristalino que contenga varios dopantes . [35] Se puede cultivar diamante policristalino con tamaños de grano que van desde varios nanómetros hasta varios micrómetros . [33] [36] Algunos granos de diamante policristalinos están rodeados por carbono fino que no es diamante, mientras que otros no. Estos diferentes factores afectan la dureza, suavidad, conductividad, propiedades ópticas y más del diamante.

Comercialmente, el telururo de mercurio y cadmio sigue siendo de interés para la detección de radiación infrarroja. Este material , que consta de una aleación de CdTe y HgTe, se puede preparar a partir de los derivados dimetílicos de los elementos respectivos.