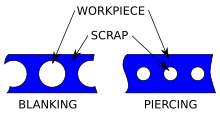

El corte y la perforación son procesos de cizallamiento en los que se utilizan un punzón y una matriz para producir piezas a partir de bobinas o láminas. El corte produce las características exteriores del componente, mientras que la perforación produce agujeros o formas internas. La red se crea después de que se hayan producido varios componentes y se considera material de desecho. También se consideran chatarra las "babosas" producidas al perforar elementos internos. Los términos "perforar" y "perforar" pueden usarse indistintamente.

Las rebabas y los rodillos de matriz son características típicas de los componentes estampados. El rodillo de matriz se crea cuando el material que se estampa se comprime antes de que el material comience a cortarse. El rollo de troquel toma la forma de un radio alrededor del borde exterior de la pieza en bruto y de los agujeros perforados. Después de la compresión, la pieza se corta aproximadamente el 10% del espesor de la pieza y luego se fractura para liberarse de la tira o lámina. Esta fractura produce un borde elevado e irregular que se denomina "rebaba". Las rebabas normalmente se eliminan mediante volteo en un proceso secundario. La altura de las rebabas se puede utilizar como un indicador importante del desgaste de la herramienta.

Los criterios de selección de todos los parámetros del proceso se rigen por el espesor de la chapa y por la resistencia del material de la pieza que se está perforando.

La holgura entre punzón y matriz es un parámetro crucial que determina la carga en el filo de la herramienta, comúnmente conocida como presión puntual. Una presión puntual excesiva puede acelerar el desgaste de la herramienta. La calidad de la superficie de la pieza recortada también se ve afectada por la holgura.

Las empresas desarrollan pautas de diseño específicas de materiales para definir los valores mínimos aceptables de diámetros de orificios, tamaños de puentes y dimensiones de ranuras. Del mismo modo se debe determinar la disposición de la tira (ancho y paso de la tira). También se debe seleccionar el ancho del puente entre las piezas y el margen de borde entre la pieza y el borde de la tira.

Una operación sencilla puede que sólo necesite un troquel para panqueques . Si bien muchos troqueles realizan procedimientos complejos simultáneamente, un troquel panqueque solo puede realizar un procedimiento simple y el producto terminado se retira a mano.

[1]

Hay varios tipos de corte y perforación: punción, perforación, muesca, mordisqueo, afeitado, corte y clavado.

La punción es una operación de perforación en la que la pieza de trabajo se corta y se dobla con un solo golpe del troquel. Una parte clave de este proceso es que no hay reducción de material, sólo una modificación en su geometría. Esta operación se utiliza para hacer pestañas, ventilaciones y rejillas . [ cita necesaria ]

El corte que se hace en la punción no es un corte cerrado, como en la perforación aunque se utiliza una máquina similar, sino que se deja conectado un lado para doblarlo bruscamente o de forma más redondeada. [ cita necesaria ]

La punción se puede utilizar para realizar contornos parciales y liberar material para otras operaciones más adelante en la línea de producción. [ cita necesaria ] Junto con estas razones, la punción también se usa para hacer pestañas (donde el material se dobla en un ángulo de 90 grados con respecto al material), ventilaciones (donde la curvatura es de alrededor de 45 grados) y rejillas (donde la pieza es redondeado o ahuecado). [ cita necesaria ] La punción también ayuda a cortar o cortar ligeramente la lámina en forma cilíndrica. [ cita necesaria ]

Normalmente la punción se realiza en una prensa mecánica, la punción requiere el uso de punzones y matrices para su uso. Los diferentes punzones y matrices determinan la forma y el ángulo (o curvatura) de la sección del material recién fabricada. Es necesario que los troqueles y punzones estén hechos de acero para herramientas para resistir la naturaleza repetitiva del procedimiento. [2]

La perforación es una herramienta de perforación que implica perforar una gran cantidad de agujeros muy espaciados. [3]

El entallado es una operación de perforación que elimina material del borde de la pieza de trabajo. [4]

El proceso de mordisco corta un contorno produciendo una serie de hendiduras o muescas superpuestas. Se puede emplear un mordisqueador para hacer esto. Esto permite formar formas complejas en láminas de metal de hasta 6 mm (0,25 pulgadas) de espesor utilizando herramientas simples. [4] eso es esencialmente un pequeño golpe y un troquel que corresponde rápidamente; alrededor de 300 a 900 veces por minuto. Los punzones están disponibles en varias formas y tamaños; Los punzones oblongos y rectangulares son comunes porque minimizan el desperdicio y permiten mayores distancias entre golpes, en comparación con un punzón redondo. Se pueden producir mordiscos en el exterior o el interior del material; sin embargo, los cortes interiores requieren un orificio para insertar la herramienta. [5]

El proceso se utiliza a menudo en piezas que no tienen cantidades que puedan justificar una matriz de corte dedicada. La suavidad del borde está determinada por la forma del troquel de corte y la cantidad de superposición de los cortes; Naturalmente, cuanto más se superpongan los cortes, más limpio será el borde. Para mayor precisión y suavidad, la mayoría de las formas creadas mordisqueando se someten a procesos de limado o pulido una vez finalizadas. [4]

El proceso de afeitado es una operación de acabado en la que se corta una pequeña cantidad de metal de una pieza ya cortada. Su objetivo principal es obtener una mayor precisión dimensional, pero los objetivos secundarios incluyen escuadrar el borde y alisarlo. Las piezas en blanco se pueden afeitar con una precisión de hasta 0,025 mm (0,001 pulgadas). [4] El afeitado de metales se realiza para eliminar el exceso o la chatarra. Se proporciona un borde recto y liso y, por lo tanto, con frecuencia se realiza el afeitado en piezas de instrumentos, piezas de relojes y similares. El afeitado se realiza con matrices de afeitado especialmente diseñadas para tal fin.

La operación de recorte es la última operación que se realiza, porque elimina el exceso o las características irregulares no deseadas de las paredes de las láminas estiradas.

El corte fino es una forma especializada de corte donde no hay zona de fractura al cortar. Esto se consigue comprimiendo toda la pieza y luego un punzón superior e inferior extraen la pieza en bruto. [6] Esto permite que el proceso mantenga tolerancias muy estrictas y tal vez elimine operaciones secundarias.

Los materiales que pueden ser cortados finamente incluyen aluminio , latón , cobre y aceros al carbono , aleados y inoxidables . [ cita necesaria ]

Las prensas de corte fino son similares a otras prensas de estampado de metal , pero tienen algunas piezas adicionales críticas. Una prensa de corte fino compuesta típica incluye un punzón de matriz endurecido (macho), una matriz de corte endurecida (hembra) y una placa guía de forma/tamaño similar a la matriz de corte. La placa guía es la primera que se aplica al material, impactando el material con una protuberancia o aguijón afilado alrededor del perímetro de la abertura del troquel. A continuación, se aplica una contrapresión opuesta al punzón y, finalmente, el punzón fuerza el material a través de la abertura del troquel. Dado que la placa guía sujeta el material con tanta fuerza y que se aplica contrapresión, el material se corta de una manera más parecida a la extrusión que al punzonado típico. Las propiedades mecánicas del corte se benefician de manera similar con una capa endurecida en el borde cortado de la pieza. [7] Debido a que el material se sujeta y controla tan firmemente en esta configuración, la planitud de la pieza sigue siendo muy verdadera, la distorsión casi se elimina y las rebabas en los bordes son mínimas. Los espacios entre el troquel y el punzón suelen ser de alrededor del 1% del espesor del material cortado, que normalmente varía entre 0,5 y 13 mm (0,020 y 0,512 pulgadas). [8] Actualmente, se pueden cortar piezas de hasta 19 mm (0,75 pulgadas) de espesor utilizando un corte fino. [9] Son posibles tolerancias entre ±0,0003 y 0,002 pulgadas (0,0076 y 0,0508 mm), según el espesor del material base, la resistencia a la tracción y la disposición de la pieza. [10]

Con los procesos estándar de corte fino compuesto, a menudo se pueden completar varias piezas en una sola operación. Las piezas se pueden perforar , parcialmente perforar, desplazar (hasta 75°), estampar o acuñar , a menudo en una sola operación. [11] Algunas combinaciones pueden requerir operaciones de corte fino progresivo , en las que se realizan múltiples operaciones en la misma estación de prensado. Debido a su mayor vida útil, los punzones de corte suelen estar cubiertos con revestimientos protectores de PVD . [12]

Las ventajas del corte fino son:

Una de las principales ventajas del corte fino es que se pueden colocar ranuras u orificios muy cerca de los bordes de la pieza o cerca entre sí. Además, el corte fino puede producir agujeros que son mucho más pequeños (en comparación con el espesor del material) que los que se pueden producir mediante estampado convencional.

Las desventajas son: