Un motor a reacción de respiración de aire (o motor a reacción canalizado ) es un motor a reacción en el que el gas de escape que proporciona propulsión a chorro es aire atmosférico , [1] que se aspira, se comprime, se calienta y se expande de nuevo a presión atmosférica a través de una boquilla propulsora . [2] La compresión puede ser proporcionada por una turbina de gas , como en el turborreactor original y el turbofán más nuevo , [3] [4] o surgir únicamente de la presión de ariete de la velocidad del vehículo, como con el estatorreactor y el pulsorreactor . [5]

Todos los motores a reacción que respiran aire calientan el aire quemando combustible. [1] Alternativamente, se puede utilizar un intercambiador de calor , como en un motor a reacción de propulsión nuclear . [6] La mayoría de los motores a reacción modernos son turbofán, que son más eficientes en el consumo de combustible que los turborreactores porque el empuje suministrado por la turbina de gas se aumenta mediante el aire de derivación que pasa a través de un ventilador entubado . [4]

El motor a reacción de turbina de gas que respiraba aire original fue el turborreactor . [3] Fue un concepto que cobraron vida dos ingenieros, Frank Whittle en Inglaterra (Reino Unido) y Hans von Ohain en Alemania . El turborreactor comprime y calienta el aire y luego lo expulsa como un chorro de alta velocidad y alta temperatura para crear empuje. Si bien estos motores son capaces de proporcionar altos niveles de empuje, son más eficientes a velocidades muy altas (por encima de Mach 1), debido a la naturaleza de alta velocidad y bajo flujo de masa del escape del chorro.

Los turbofán modernos son un desarrollo del turborreactor; son básicamente turborreactores que incluyen una nueva sección llamada etapa del ventilador . En lugar de utilizar todos sus gases de escape para proporcionar empuje directo como un turborreactor, los motores de turbofán extraen parte de la energía de los gases de escape dentro del motor y la utilizan para impulsar la etapa del ventilador. La etapa del ventilador acelera un gran volumen de aire a través de un conducto, sin pasar por el núcleo del motor (el componente real de la turbina de gas del motor) y lo expulsa por la parte trasera como un chorro, creando empuje. Una parte del aire que pasa por la etapa del ventilador ingresa al núcleo del motor en lugar de ser conducido a la parte trasera, y por lo tanto se comprime y se calienta; parte de la energía se extrae para alimentar los compresores y los ventiladores, mientras que el resto se expulsa por la parte trasera. Este escape de gas caliente de alta velocidad se mezcla con el escape de aire frío de baja velocidad de la etapa del ventilador, y ambos contribuyen al empuje general del motor. Dependiendo de qué proporción de aire frío se desvía alrededor del núcleo del motor, un turbofán puede denominarse motor de derivación baja , derivación alta o derivación muy alta .

Los motores de bajo bypass fueron los primeros motores de turbofán producidos y proporcionan la mayor parte de su empuje a partir de los gases de escape del núcleo caliente, mientras que la etapa de ventilador solo lo complementa. Estos motores aún se ven comúnmente en aviones de combate militares , porque tienen un área frontal más pequeña que crea menos resistencia de impacto a velocidades supersónicas , dejando más del empuje producido por el motor para propulsar la aeronave. Sus niveles de ruido comparativamente altos y el consumo de combustible subsónico se consideran aceptables en tal aplicación, mientras que, aunque la primera generación de aviones de pasajeros con turbofán usaba motores de bajo bypass, sus altos niveles de ruido y consumo de combustible significan que han caído en desgracia para los aviones grandes. Los motores de alto bypass tienen una etapa de ventilador mucho más grande y proporcionan la mayor parte de su empuje a partir del aire canalizado del ventilador; el núcleo del motor proporciona energía a la etapa de ventilador, y solo una proporción del empuje total proviene de la corriente de escape del núcleo del motor.

En las últimas décadas, se ha producido un movimiento hacia motores de derivación muy alta , que utilizan ventiladores mucho más grandes que el núcleo del motor en sí, que normalmente es un diseño moderno de alta eficiencia de dos o tres carretes. Esta alta eficiencia y potencia es lo que permite que estos ventiladores grandes sean viables, y el mayor empuje disponible (hasta 75.000 libras por motor en motores como el Rolls-Royce Trent XWB o el General Electric GENx ), han permitido un cambio a grandes aviones bimotores, como el Airbus A350 o el Boeing 777 , además de permitir que los aviones bimotores operen en largas rutas sobre el agua , anteriormente el dominio de los aviones de 3 o 4 motores .

Los motores a reacción fueron diseñados para propulsar aeronaves, pero se han utilizado para propulsar automóviles y barcos a reacción en intentos de récords de velocidad, e incluso para usos comerciales, como en los ferrocarriles para limpiar la nieve y el hielo de los cambios de agujas en los patios ferroviarios (montados en vagones especiales), y en las pistas de carreras para secar las superficies de las pistas después de la lluvia (montados en camiones especiales con el escape del reactor soplando sobre la superficie de la pista).

Los motores a reacción que respiran aire son casi siempre motores de combustión interna que obtienen propulsión a partir de la combustión de combustible dentro del motor. El oxígeno presente en la atmósfera se utiliza para oxidar una fuente de combustible, normalmente un combustible para aviones a base de hidrocarburos . [1] La mezcla en combustión se expande considerablemente en volumen, impulsando el aire caliente a través de una boquilla propulsora .

Motores a reacción propulsados por turbinas de gas :

Motor a reacción propulsado por ariete:

Motor a reacción de combustión pulsada:

Dos ingenieros, Frank Whittle en el Reino Unido y Hans von Ohain en Alemania , desarrollaron independientemente el concepto de turborreactor y lo convirtieron en motores prácticos a finales de la década de 1930.

Los turborreactores constan de una entrada, un compresor , una cámara de combustión, una turbina (que impulsa el compresor) y una tobera de propulsión. El aire comprimido se calienta en la cámara de combustión y pasa a través de la turbina, para luego expandirse en la tobera y producir un chorro de propulsión de alta velocidad [3].

Los turborreactores tienen una baja eficiencia de propulsión por debajo de Mach 2 [ cita requerida ] y producen mucho ruido de chorro, ambos como resultado de la altísima velocidad del escape. Los aviones modernos propulsados por chorro están propulsados por turbofán . Estos motores, con sus velocidades de escape más bajas, producen menos ruido de chorro y consumen menos combustible. Los turborreactores todavía se utilizan para propulsar misiles de crucero de alcance medio [ cita requerida ] debido a su alta velocidad de escape, baja área frontal, que reduce la resistencia, y relativa simplicidad, que reduce el costo.

La mayoría de los motores a reacción modernos son turbofán. El compresor de baja presión (LPC), normalmente conocido como ventilador, comprime el aire en un conducto de derivación mientras que su parte interior sobrealimenta el compresor central. El ventilador suele ser parte integral de un LPC central de varias etapas. El flujo de aire de derivación pasa a una "boquilla fría" separada o se mezcla con los gases de escape de la turbina de baja presión, antes de expandirse a través de una "boquilla de flujo mixto".

En la década de 1960, había pocas diferencias entre los motores a reacción civiles y militares, aparte del uso de postcombustión en algunas aplicaciones (supersónicas). Hoy en día, los turbofán se utilizan en los aviones de pasajeros porque tienen una velocidad de escape que se adapta mejor a la velocidad de vuelo subsónico del avión de pasajeros. A velocidades de vuelo de avión de pasajeros, la velocidad de escape de un motor turborreactor es excesivamente alta y desperdicia energía. La menor velocidad de escape de un turbofán proporciona un mejor consumo de combustible. El mayor flujo de aire del ventilador proporciona un mayor empuje a bajas velocidades. La menor velocidad de escape también produce un ruido de avión mucho menor.

El ventilador frontal, comparativamente grande, tiene varios efectos. En comparación con un turborreactor de empuje idéntico, un turbofán tiene un caudal de aire mucho mayor y el flujo a través del conducto de derivación genera una fracción significativa del empuje. El aire adicional del conducto no se ha encendido, lo que le da una velocidad lenta, pero no se necesita combustible adicional para proporcionar este empuje. En cambio, la energía se toma del núcleo central, lo que le da también una velocidad de escape reducida. De este modo, la velocidad media del aire de escape mezclado se reduce ( empuje específico bajo ), lo que supone un menor desperdicio de energía pero reduce la velocidad máxima. En general, un turbofán puede ser mucho más eficiente en cuanto a consumo de combustible y más silencioso, y resulta que el ventilador también permite disponer de un mayor empuje neto a bajas velocidades.

Por lo tanto, los turbofán civiles actuales tienen una baja velocidad de escape ( empuje específico bajo – empuje neto dividido por el flujo de aire) para mantener el ruido del reactor al mínimo y mejorar la eficiencia del combustible . En consecuencia, la relación de derivación (flujo de derivación dividido por el flujo del núcleo) es relativamente alta (las relaciones de 4:1 hasta 8:1 son comunes), y el Rolls-Royce Trent XWB se acerca a 10:1. [7] Solo se requiere una sola etapa de ventilador, porque un empuje específico bajo implica una baja relación de presión del ventilador.

Los turbofánes en los aviones civiles suelen tener un área frontal pronunciada y grande para acomodar un ventilador muy grande, ya que su diseño implica una masa mucho mayor de aire que pasa por alto el núcleo para que puedan beneficiarse de estos efectos, mientras que en los aviones militares , donde el ruido y la eficiencia son menos importantes en comparación con el rendimiento y la resistencia, una cantidad menor de aire generalmente pasa por alto el núcleo. Los turbofán diseñados para aviones civiles subsónicos también suelen tener un solo ventilador frontal, porque su empuje adicional se genera por una gran masa adicional de aire que solo está moderadamente comprimida, en lugar de una cantidad menor de aire que está muy comprimida.

Sin embargo, los turbofán militares tienen un empuje específico relativamente alto para maximizar el empuje para un área frontal determinada, y el ruido de los reactores es una preocupación menor en los usos militares en relación con los usos civiles. Normalmente se necesitan ventiladores multietapa para alcanzar la relación de presión del ventilador relativamente alta necesaria para un empuje específico alto. Aunque a menudo se emplean altas temperaturas de entrada a la turbina, la relación de derivación tiende a ser baja, generalmente significativamente menor que 2,0.

Los motores de turbohélice son derivados de los motores a reacción, también turbinas de gas, que extraen trabajo del chorro de escape caliente para hacer girar un eje giratorio, que luego se utiliza para producir empuje por algún otro medio. Si bien no son estrictamente motores a reacción en el sentido de que dependen de un mecanismo auxiliar para producir empuje, los turbohélices son muy similares a otros motores a reacción basados en turbinas y a menudo se los describe como tales.

En los motores de turbohélice, una parte del empuje del motor se produce haciendo girar una hélice , en lugar de depender únicamente del escape del chorro a alta velocidad. Al producir empuje en ambos sentidos, a los turbohélices se los conoce ocasionalmente como un tipo de motor a reacción híbrido. Se diferencian de los turbofán en que una hélice tradicional, en lugar de un ventilador entubado, proporciona la mayor parte del empuje. La mayoría de los turbohélices utilizan una reducción de engranajes entre la turbina y la hélice. ( Los turbofán con engranajes también cuentan con reducción de engranajes, pero son menos comunes). El escape del chorro caliente es una minoría importante del empuje, y el empuje máximo se obtiene haciendo coincidir las dos contribuciones de empuje. [8] Los turbohélices generalmente tienen un mejor rendimiento que los turborreactores o los turbofán a bajas velocidades donde la eficiencia de la hélice es alta, pero se vuelven cada vez más ruidosos e ineficientes a altas velocidades. [9]

Los motores de turboeje son muy similares a los turbohélices, y se diferencian en que casi toda la energía del escape se extrae para hacer girar el eje giratorio, que se utiliza para impulsar maquinaria en lugar de una hélice, por lo que generan poco o ningún empuje a chorro y a menudo se utilizan para impulsar helicópteros . [10]

Un motor de hélice (también llamado "ventilador no conducido", "rotor abierto" o "bypass ultra alto") es un motor a reacción que utiliza su generador de gas para impulsar un ventilador expuesto, similar a los motores de turbohélice. Al igual que los motores de turbohélice, los motores de hélice generan la mayor parte de su empuje a partir de la hélice y no del chorro de escape. La principal diferencia entre el diseño de turbohélice y de hélice es que las palas de la hélice en un motor de hélice están muy inclinadas para permitirles operar a velocidades de alrededor de Mach 0,8, lo que es competitivo con los turbohélices comerciales modernos. Estos motores tienen las ventajas de eficiencia de combustible de los turbohélices con la capacidad de rendimiento de los turbohélices comerciales. [11] Si bien se han realizado investigaciones y pruebas significativas (incluidas pruebas de vuelo) en los motores de hélice, ninguno ha entrado en producción.

Componentes principales de un turborreactor, incluidas referencias a turbofán, turbohélices y turboejes:

Los diversos componentes nombrados anteriormente tienen limitaciones en cuanto a cómo se combinan para generar la mayor eficiencia o rendimiento. El rendimiento y la eficiencia de un motor nunca se pueden considerar de forma aislada; por ejemplo, la eficiencia de combustible/distancia de un motor a reacción supersónico alcanza su máximo a aproximadamente Mach 2, mientras que la resistencia del vehículo que lo transporta aumenta como una ley cuadrada y tiene mucha resistencia adicional en la región transónica. Por lo tanto, la mayor eficiencia de combustible para el vehículo en general suele estar alrededor de Mach 0,85.

Para optimizar el motor para su uso previsto, aquí es importante el diseño de la entrada de aire, el tamaño total, el número de etapas del compresor (conjuntos de álabes), el tipo de combustible, el número de etapas de escape, la metalurgia de los componentes, la cantidad de aire de derivación utilizado, por dónde se introduce el aire de derivación y muchos otros factores. Un ejemplo es el diseño de la entrada de aire.

La termodinámica de un motor a reacción típico que respira aire se modela aproximadamente mediante un ciclo Brayton , que es un ciclo termodinámico que describe el funcionamiento del motor de turbina de gas , que es la base del motor a reacción que respira aire y otros. Recibe su nombre de George Brayton (1830-1892), el ingeniero estadounidense que lo desarrolló, aunque originalmente fue propuesto y patentado por el inglés John Barber en 1791. [2] También se lo conoce a veces como ciclo Joule .

El empuje neto nominal indicado para un motor a reacción generalmente se refiere a la condición de Estático a Nivel del Mar (SLS), ya sea para la Atmósfera Estándar Internacional (ISA) o para una condición de día caluroso (por ejemplo, ISA+10 °C). Como ejemplo, el GE90-76B tiene un empuje estático de despegue de 76.000 lbf (360 kN) a SLS, ISA+15 °C.

Naturalmente, el empuje neto disminuirá con la altitud, debido a la menor densidad del aire. Sin embargo, también existe un efecto de velocidad de vuelo.

Inicialmente, a medida que el avión gana velocidad en la pista, habrá un pequeño aumento en la presión y la temperatura de la tobera, porque el aumento de la presión en la entrada es muy pequeño. También habrá pocos cambios en el flujo de masa. En consecuencia, el empuje bruto de la tobera inicialmente solo aumenta marginalmente con la velocidad de vuelo. Sin embargo, al ser un motor que respira aire (a diferencia de un cohete convencional), existe una penalización por tomar aire de la atmósfera a bordo. Esto se conoce como resistencia de la presión. Aunque la penalización es cero en condiciones estáticas, aumenta rápidamente con la velocidad de vuelo, lo que hace que el empuje neto se erosione.

A medida que aumenta la velocidad de vuelo después del despegue, el aumento de la presión de admisión comienza a tener un efecto significativo en la presión/temperatura de la tobera y el flujo de aire de admisión, lo que hace que el empuje bruto de la tobera suba más rápidamente. Este término ahora comienza a compensar la resistencia de admisión que sigue aumentando, lo que finalmente hace que el empuje neto comience a aumentar. En algunos motores, el empuje neto a, digamos, Mach 1.0, el nivel del mar, puede incluso ser ligeramente mayor que el empuje estático. Por encima de Mach 1.0, con un diseño de entrada subsónica, las pérdidas por impacto tienden a disminuir el empuje neto; sin embargo, una entrada supersónica adecuadamente diseñada puede dar una reducción menor en la recuperación de la presión de admisión, lo que permite que el empuje neto continúe aumentando en el régimen supersónico.

Los motores a reacción suelen ser muy fiables y tienen un historial de seguridad muy bueno. Sin embargo, a veces se producen fallos.

En algunos casos, en los motores a reacción, las condiciones del motor debido al flujo de aire que entra en el motor u otras variaciones pueden hacer que las palas del compresor se detengan . Cuando esto ocurre, la presión en el motor se escapa por las palas y la pérdida se mantiene hasta que la presión disminuye y el motor pierde todo el empuje. Las palas del compresor generalmente salen de la pérdida y vuelven a presurizar el motor. Si las condiciones no se corrigen, el ciclo generalmente se repite. Esto se llama sobretensión . Dependiendo del motor, esto puede ser muy dañino para el motor y crea vibraciones preocupantes para la tripulación.

Las fallas de los ventiladores, compresores o álabes de turbinas deben ser contenidas dentro de la carcasa del motor. Para lograr esto, el motor debe estar diseñado para pasar las pruebas de contención de álabes según lo especificado por las autoridades de certificación. [15]

La ingestión de aves es el término que se utiliza cuando las aves entran en la entrada de un motor a reacción. Es un peligro común para la seguridad de las aeronaves y ha causado accidentes fatales. En 1988, un Boeing 737 de Ethiopian Airlines ingirió palomas en ambos motores durante el despegue y luego se estrelló en un intento de regresar al aeropuerto de Bahir Dar ; de las 104 personas a bordo, 35 murieron y 21 resultaron heridas. En otro incidente en 1995, un Dassault Falcon 20 se estrelló en un aeropuerto de París durante un intento de aterrizaje de emergencia después de ingerir avefrías en un motor, lo que provocó una falla del motor y un incendio en el fuselaje del avión ; las 10 personas a bordo murieron. [16]

Los motores a reacción deben estar diseñados para soportar la ingestión de aves de un peso y una cantidad específicos, y para no perder más de una cantidad específica de empuje. El peso y la cantidad de aves que pueden ingerirse sin poner en peligro la seguridad del vuelo de la aeronave están relacionados con el área de admisión del motor. [17] En 2009, un avión Airbus A320 , el vuelo 1549 de US Airways , ingirió un ganso canadiense en cada motor. El avión se hundió en el río Hudson después de despegar del Aeropuerto Internacional LaGuardia en la ciudad de Nueva York. No hubo víctimas mortales. El incidente ilustró los peligros de ingerir aves más allá del límite "diseñado".

El resultado de un evento de ingestión y si causa un accidente, ya sea en un avión pequeño y rápido, como los aviones de combate militares , o en un gran transporte, depende de la cantidad y el peso de las aves y del lugar donde golpean, la extensión de las aspas del ventilador o el cono de la nariz. El daño al núcleo generalmente se produce con impactos cerca de la raíz de las aspas o en el cono de la nariz.

Pocas aves vuelan alto, por lo que el mayor riesgo de ingestión por parte de un ave se produce durante el despegue y el aterrizaje y durante los vuelos a baja altura.

Si un avión a reacción vuela a través de aire contaminado con ceniza volcánica , existe el riesgo de que la ceniza ingerida cause daños por erosión en las palas del compresor, bloqueo de los orificios de aire de la boquilla de combustible y bloqueo de los conductos de refrigeración de la turbina. Algunos de estos efectos pueden hacer que el motor se sobrecargue o se apague durante el vuelo. Los reencendidos suelen tener éxito después de los apagones, pero con una pérdida considerable de altitud. Fue el caso del vuelo 9 de British Airways que voló a través de polvo volcánico a 37.000 pies. Los 4 motores se apagaron y los intentos de reencendido tuvieron éxito a unos 13.000 pies. [18]

Una clase de fallo que ha causado accidentes es el fallo no contenido, en el que las partes giratorias del motor se desprenden y salen a través de la carcasa. Estas piezas de alta energía pueden cortar las líneas de combustible y de control, y pueden penetrar en la cabina. Aunque las líneas de combustible y de control suelen estar duplicadas para mayor fiabilidad, el accidente del vuelo 232 de United Airlines se produjo cuando las líneas de fluido hidráulico de los tres sistemas hidráulicos independientes se cortaron simultáneamente por la metralla de un fallo no contenido del motor. Antes del accidente del vuelo 232 de United, la probabilidad de un fallo simultáneo de los tres sistemas hidráulicos se consideraba tan alta como mil millones a uno. Sin embargo, los modelos estadísticos utilizados para llegar a esta cifra no tenían en cuenta el hecho de que el motor número dos estaba montado en la cola cerca de todas las líneas hidráulicas, ni la posibilidad de que un fallo del motor liberara muchos fragmentos en muchas direcciones. Desde entonces, los diseños de motores de aeronaves más modernos se han centrado en evitar que la metralla penetre en la cubierta o los conductos, y han utilizado cada vez más materiales compuestos de alta resistencia para lograr la resistencia a la penetración requerida manteniendo el peso bajo.

En 2007, el costo del combustible para aviones , si bien variaba mucho de una aerolínea a otra, promedió el 26,5% de los costos operativos totales, lo que lo convierte en el mayor gasto operativo para la mayoría de las aerolíneas. [19]

Los motores a reacción suelen funcionar con combustibles fósiles y, por lo tanto, son una fuente de dióxido de carbono en la atmósfera. Los motores a reacción también pueden funcionar con biocombustibles o hidrógeno, aunque este último suele producirse a partir de combustibles fósiles.

Alrededor del 7,2% del petróleo utilizado en 2004 fue consumido por motores a reacción. [20]

Algunos científicos [¿ quiénes? ] creen que los motores a reacción también son una fuente de oscurecimiento global debido a que el vapor de agua en los gases de escape provoca la formación de nubes. [ cita requerida ]

Durante el proceso de combustión también se forman compuestos de nitrógeno a partir de reacciones con el nitrógeno atmosférico. A bajas altitudes, no se cree que esto sea especialmente perjudicial, pero en el caso de los aviones supersónicos que vuelan en la estratosfera, puede producirse cierta destrucción del ozono.

También se emiten sulfatos si el combustible contiene azufre.

Un estatorreactor es un tipo de motor a reacción que utiliza el movimiento hacia delante del motor para comprimir el aire entrante, sin un compresor rotatorio. Los estatorreactores no pueden producir empuje a velocidad cero y, por lo tanto, no pueden mover un avión desde una posición de reposo. Los estatorreactores requieren una velocidad de avance considerable para funcionar bien y, como clase, funcionan de manera más eficiente a velocidades cercanas a Mach 3. Este tipo de avión a reacción puede operar a velocidades de hasta Mach 6.

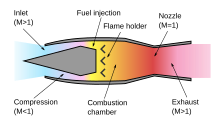

Los motores estatorreactores constan de tres secciones: una entrada para comprimir el aire entrante, una cámara de combustión para inyectar y quemar el combustible, y una tobera para expulsar los gases calientes y producir empuje. Los estatorreactores requieren una velocidad relativamente alta para comprimir eficientemente el aire entrante, por lo que no pueden funcionar en punto muerto y son más eficientes a velocidades supersónicas . Una característica clave de los motores estatorreactores es que la combustión se realiza a velocidades subsónicas. El aire entrante supersónico se ralentiza drásticamente a través de la entrada, donde luego se quema a velocidades mucho más lentas, subsónicas. [21] Sin embargo, cuanto más rápido es el aire entrante, menos eficiente se vuelve reducir su velocidad a velocidades subsónicas. Por lo tanto, los motores estatorreactores están limitados a aproximadamente Mach 5. [22]

Los estatorreactores pueden ser particularmente útiles en aplicaciones que requieren un motor pequeño y simple para uso a alta velocidad, como misiles , mientras que los diseñadores de armas buscan usar tecnología estatorreactor en proyectiles de artillería para dar un alcance adicional: se anticipa que un proyectil de mortero de 120 mm, si es asistido por un estatorreactor, podría alcanzar un alcance de 22 mi (35 km). [23] También se han utilizado con éxito, aunque no de manera eficiente, como chorros de punta en rotores de helicópteros . [24] Los pulsorreactores son motores subsónicos que también utilizan compresión de ariete, pero con combustión intermitente a diferencia de la combustión continua utilizada en un estatorreactor. Son un tipo bastante distinto de motor a reacción.

Los estatorreactores son una evolución de los estatorreactores que pueden funcionar a velocidades mucho más altas que cualquier otro tipo de motor que respira aire. Comparten una estructura similar con los estatorreactores, siendo un tubo de forma especial que comprime el aire sin partes móviles a través de la compresión de aire por impacto. Constan de una entrada, una cámara de combustión y una boquilla. La principal diferencia entre los estatorreactores y los estatorreactores es que los estatorreactores no reducen la velocidad del flujo de aire entrante a velocidades subsónicas para la combustión. Por lo tanto, los estatorreactores no tienen el difusor que requieren los estatorreactores para reducir la velocidad del flujo de aire entrante a velocidades subsónicas. En su lugar, utilizan la combustión supersónica y el nombre "scramjet" proviene de " Superpersonic Combusting Ramjet " .

Los estatorreactores comienzan a funcionar a velocidades de al menos Mach 4 y tienen una velocidad útil máxima de aproximadamente Mach 17. [25] Debido al calentamiento aerodinámico a estas altas velocidades, el enfriamiento plantea un desafío para los ingenieros.

Como los estatorreactores utilizan combustión supersónica, pueden operar a velocidades superiores a Mach 6, donde los estatorreactores tradicionales son demasiado ineficientes. Otra diferencia entre los estatorreactores y los estatorreactores proviene de cómo cada tipo de motor comprime el flujo de aire que se aproxima: mientras que la entrada proporciona la mayor parte de la compresión para los estatorreactores, las altas velocidades a las que operan los estatorreactores les permiten aprovechar la compresión generada por las ondas de choque , principalmente los choques oblicuos . [26]

Se han construido y utilizado muy pocos motores estatorreactores. En mayo de 2010, el Boeing X-51 estableció el récord de resistencia por el mayor tiempo de combustión, con más de 200 segundos. [27]

El funcionamiento del turborreactor en toda la envolvente de vuelo desde cero hasta Mach 3+ requiere características que permitan que el compresor funcione correctamente a las altas temperaturas de entrada más allá de Mach 2,5, así como a bajas velocidades de vuelo. [28] La solución del compresor J58 fue purgar el flujo de aire de la cuarta etapa del compresor a velocidades superiores a Mach 2. [29] El flujo purgado, 20% a Mach 3, se devolvió al motor a través de 6 tubos externos para enfriar el revestimiento del postquemador y la boquilla primaria, así como para proporcionar aire adicional para la combustión. [30] El motor J58 fue el único motor turborreactor operativo, ya que fue diseñado para funcionar de forma continua incluso a la máxima postcombustión, para un crucero de Mach 3,2.

Una solución alternativa se ve en una instalación contemporánea, que no alcanzó el estado operativo, el Mach 3 GE YJ93/XB-70. Utilizaba un compresor de estator variable. [31] Otra solución se especificó en una propuesta para un Phantom de reconocimiento Mach 3. Se trataba de un pre-compresor de refrigeración, aunque disponible durante un tiempo relativamente corto. [32] [33]

Los motores a reacción pueden funcionar con casi cualquier combustible. El hidrógeno es un combustible muy deseable, ya que, aunque la energía por mol no es inusualmente alta, la molécula es mucho más ligera que otras moléculas. La energía por kg de hidrógeno es el doble de la de los combustibles más comunes y esto proporciona el doble de impulso específico. Además, los motores a reacción que funcionan con hidrógeno son bastante fáciles de construir: el primer turborreactor de la historia funcionaba con hidrógeno. Además, aunque no son motores de conducto, los motores de cohetes alimentados con hidrógeno se han utilizado ampliamente.

Sin embargo, en casi todos los demás aspectos, el hidrógeno es problemático. El inconveniente del hidrógeno es su densidad; en forma gaseosa, los tanques son poco prácticos para el vuelo, pero incluso en forma de hidrógeno líquido tiene una densidad de un catorceavo de la del agua. También es profundamente criogénico y requiere un aislamiento muy importante que impide que se almacene en alas. El vehículo en su conjunto terminaría siendo muy grande y difícil de acomodar para la mayoría de los aeropuertos. Por último, el hidrógeno puro no se encuentra en la naturaleza y debe fabricarse mediante reformado con vapor o electrólisis costosa . Algunos aviones experimentales propulsados por hidrógeno han volado con hélices y se han propuesto reactores que podrían ser factibles. [34]

Una idea que Robert P. Carmichael propuso en 1955 [35] es que los motores alimentados con hidrógeno podrían, en teoría, tener un rendimiento mucho mayor que los motores alimentados con hidrocarburos si se utilizara un intercambiador de calor para enfriar el aire entrante. La baja temperatura permite utilizar materiales más ligeros, un mayor flujo de masa a través de los motores y permite que las cámaras de combustión inyecten más combustible sin sobrecalentar el motor.

Esta idea conduce a diseños plausibles como los motores de reacción SABRE , que podrían permitir vehículos de lanzamiento de una sola etapa a órbita , [36] y ATREX , que podría permitir el uso de motores a reacción hasta velocidades hipersónicas y grandes altitudes para los propulsores de los vehículos de lanzamiento. La idea también está siendo investigada por la UE para un concepto que permita lograr viajes supersónicos de pasajeros antípodas sin escalas a Mach 5 ( motores de reacción A2 ).

El turbocohete de aire es una forma de motor a reacción de ciclo combinado . El diseño básico incluye un generador de gas , que produce gas a alta presión, que impulsa un conjunto de turbina/compresor que comprime el aire atmosférico en una cámara de combustión. Esta mezcla se quema luego antes de salir del dispositivo a través de una tobera y crear empuje.

Existen muchos tipos diferentes de turbocohetes de aire. Los distintos tipos generalmente difieren en cómo funciona la sección del generador de gas del motor.

Los turbocohetes de aire se conocen a menudo como turboestatorreactores , cohetes turboestatorreactores , expansores de turbocohetes y muchos otros. Como no hay consenso sobre qué nombres se aplican a qué conceptos específicos, varias fuentes pueden usar el mismo nombre para dos conceptos diferentes. [37]

Para especificar las RPM , o velocidades del rotor, de un motor a reacción, se utilizan comúnmente abreviaturas:

En muchos casos, en lugar de expresar las velocidades del rotor (N 1 , N 2 ) como RPM en las pantallas de la cabina , a los pilotos se les proporcionan las velocidades expresadas como un porcentaje de la velocidad del punto de diseño. Por ejemplo, a plena potencia, N 1 podría ser 101,5 % o 100 %. Esta decisión de la interfaz de usuario se ha tomado como una consideración de factores humanos , ya que es más probable que los pilotos noten un problema con un porcentaje de dos o tres dígitos (donde 100 % implica un valor nominal) que con un RPM de cinco dígitos.

Hesse, WJ; Mumford, NVS (1964). Propulsión a chorro para aplicaciones aeroespaciales . Nueva York: Pitman Publishing Corp.