Un controlador lógico programable ( PLC ) o controlador programable es una computadora industrial que ha sido robustecida y adaptada para el control de procesos de manufactura, como líneas de ensamblaje , máquinas, dispositivos robóticos o cualquier actividad que requiera alta confiabilidad, facilidad de programación y Diagnóstico de fallas del proceso.

Los PLC pueden variar desde pequeños dispositivos modulares con decenas de entradas y salidas (E/S) , en una carcasa integral con el procesador, hasta grandes dispositivos modulares montados en bastidor con miles de E/S, y que a menudo están conectados en red a otros PLC y Sistemas SCADA . [1] Pueden diseñarse para muchas disposiciones de E/S digitales y analógicas, rangos de temperatura extendidos, inmunidad al ruido eléctrico y resistencia a vibraciones e impactos.

Los PLC se desarrollaron por primera vez en la industria de fabricación de automóviles para proporcionar controladores flexibles, resistentes y fácilmente programables para reemplazar los sistemas lógicos de relés cableados . Dick Morley , que inventó el primer PLC, el Modicon 084, para General Motors en 1968, es considerado el padre del PLC.

Un PLC es un ejemplo de un sistema estricto en tiempo real, ya que los resultados de salida deben producirse en respuesta a las condiciones de entrada dentro de un tiempo limitado; de lo contrario, se puede producir una operación no deseada. Los programas para controlar el funcionamiento de la máquina normalmente se almacenan en una memoria no volátil o con respaldo de batería .

El PLC se originó a finales de la década de 1960 en la industria automotriz de EE. UU. y fue diseñado para reemplazar los sistemas lógicos de relés. [2] Antes, la lógica de control para la fabricación estaba compuesta principalmente por relés , temporizadores de levas , secuenciadores de tambor y controladores de circuito cerrado dedicados . [3]

La naturaleza cableada de estos componentes dificultó a los ingenieros de diseño alterar el proceso de automatización. Los cambios requerirían volver a cablear y actualizar cuidadosamente la documentación y la resolución de problemas era un proceso tedioso. [4] Cuando las computadoras de uso general estuvieron disponibles, pronto se aplicaron a la lógica de control en procesos industriales. Estas primeras computadoras no eran confiables [5] y requerían programadores especializados y un control estricto de las condiciones de trabajo, como la temperatura, la limpieza y la calidad de la energía. [6]

El PLC proporcionó varias ventajas sobre los sistemas de automatización anteriores. Toleraba mejor el entorno industrial que los sistemas anteriores y era más fiable, compacto y requería menos mantenimiento que los sistemas de relés. Era fácilmente extensible con módulos de E/S adicionales. Si bien los sistemas de relés requerían cambios de hardware complicados en caso de reconfiguración, un PLC se puede reconfigurar cargando un nuevo software. Esto permitió una iteración más sencilla sobre el diseño del proceso de fabricación. Con un lenguaje de programación simple centrado en la lógica y las operaciones de conmutación, era más fácil de usar que las computadoras que usaban lenguajes de programación de propósito general . Los primeros PLC se programaban en lógica de escalera , que se parecía mucho a un diagrama esquemático de lógica de relé . También permitió monitorear su funcionamiento. [7] [8]

En 1968, GM Hydramatic, la división de transmisiones automáticas de General Motors , emitió una solicitud de propuestas para un reemplazo electrónico de los sistemas de relés cableados basándose en un documento técnico escrito por el ingeniero Edward R. Clark. La propuesta ganadora provino de Bedford Associates de Bedford, Massachusetts . El resultado, construido en 1969, fue el primer PLC y denominado 084 , porque era el proyecto número ochenta y cuatro de Bedford Associates. [9] [10]

Bedford Associates inició una empresa dedicada al desarrollo, fabricación, venta y mantenimiento de este nuevo producto, al que llamaronModicon (que significa controlador digital modular). Una de las personas que trabajó en ese proyecto fueDick Morley, a quien se le considera el padre del PLC.[11]La marca Modicon fue vendida en 1977 aGould Electronicsy posteriormente aSchneider Electric, su actual propietario.[10]Aproximadamente al mismo tiempo, Modicon creóModbus, un protocolo de comunicaciones de datos utilizado con sus PLC. Desde entonces, Modbus se ha convertido en un protocolo abierto estándar comúnmente utilizado para conectar muchos dispositivos eléctricos industriales.[12]

Uno de los primeros modelos 084 construidos se exhibe ahora en las instalaciones de Schneider Electric en North Andover, Massachusetts . Fue presentado a Modicon por GM , cuando la unidad fue retirada después de casi veinte años de servicio ininterrumpido. Modicon utilizó el apodo 84 al final de su gama de productos hasta que apareció el 984. [13]

En paralelo, a Odo Josef Struger también se le conoce a veces como el "padre del controlador lógico programable". [11] Estuvo involucrado en la invención del controlador lógico programable Allen-Bradley [14] [15] [16] y se le atribuye la invención del inicialismo PLC. [11] [14] Allen-Bradley (ahora una marca propiedad de Rockwell Automation ) se convirtió en un importante fabricante de PLC en los Estados Unidos durante su mandato. [17] Struger desempeñó un papel de liderazgo en el desarrollo de estándares de lenguaje de programación de PLC IEC 61131-3 . [11]

Muchos de los primeros PLC no eran capaces de representar gráficamente la lógica, por lo que se representaban como una serie de expresiones lógicas en algún tipo de formato booleano, similar al álgebra booleana . A medida que evolucionaron los terminales de programación, debido a que la lógica de escalera era un formato familiar utilizado para los paneles de control electromecánicos, su uso se volvió más común. Existen formatos más nuevos, como lógica de estado [ definición necesaria ] y diagrama de bloques de funciones . La lógica de escalera sigue siendo popular porque los PLC resuelven la lógica en una secuencia predecible y repetitiva, y la lógica de escalera permite a la persona que escribe la lógica ver cualquier problema con la sincronización de la secuencia lógica más fácilmente de lo que sería posible en otros formatos. [18]

Hasta mediados de la década de 1990, los PLC se programaban utilizando paneles de programación patentados o terminales de programación de propósito especial , que a menudo tenían teclas de función dedicadas que representaban los diversos elementos lógicos de los programas de PLC. [9] Algunas terminales de programación patentadas mostraban los elementos de los programas PLC como símbolos gráficos, pero eran comunes las representaciones simples de caracteres ASCII de contactos, bobinas y cables. Los programas se almacenaban en cartuchos de cintas de casete . Las instalaciones para impresión y documentación eran mínimas debido a la falta de capacidad de memoria. Los PLC más antiguos utilizaban memoria de núcleo magnético no volátil .

Un PLC es un controlador industrial basado en un microprocesador con memoria programable que se utiliza para almacenar instrucciones de programas y diversas funciones. [19] Consta de:

Los PLC requieren un dispositivo de programación que se utiliza para desarrollar y luego descargar el programa creado en la memoria del controlador. [20]

Los PLC modernos generalmente contienen un sistema operativo en tiempo real , como OS-9 o VxWorks . [21]

Hay dos tipos de diseño mecánico para sistemas PLC. Una sola caja , o bloque, es un pequeño controlador programable que encaja todas las unidades e interfaces en una carcasa compacta, aunque, por lo general, hay disponibles módulos de expansión adicionales para entradas y salidas. El segundo tipo de diseño, un PLC modular , tiene un chasis (también llamado bastidor ) que proporciona espacio para módulos con diferentes funciones, como fuente de alimentación, procesador, selección de módulos de E/S e interfaces de comunicación, todos los cuales pueden personalizarse para el aplicación particular. [22] Varios racks pueden ser administrados por un solo procesador y pueden tener miles de entradas y salidas. Se utiliza un enlace de E/S serie de alta velocidad especial o un método de comunicación comparable para que los bastidores se puedan distribuir lejos del procesador, lo que reduce los costos de cableado para plantas grandes. También hay opciones disponibles para montar puntos de E/S directamente en la máquina y utilizar cables de desconexión rápida para sensores y válvulas, lo que ahorra tiempo en cableado y reemplazo de componentes. [ cita necesaria ]

Las señales discretas (digitales) solo pueden activarse o desactivarse (1 o 0, verdadero o falso ). Ejemplos de dispositivos que proporcionan una señal discreta incluyen interruptores de límite , sensores fotoeléctricos y codificadores . [23]

Las señales analógicas pueden usar voltaje o corriente que es proporcional al tamaño de la variable monitoreada y pueden tomar cualquier valor dentro de su escala. La presión, la temperatura, el flujo y el peso suelen representarse mediante señales analógicas. Por lo general, estos se interpretan como valores enteros con varios rangos de precisión según el dispositivo y la cantidad de bits disponibles para almacenar los datos. [23] Por ejemplo, una entrada de bucle de corriente analógica de 0 a 10 V o de 4-20 mA se convertiría en un valor entero de 0 a 32,767. El PLC tomará este valor y lo transpondrá a las unidades deseadas del proceso para que el operador o el programa pueda leerlo. La integración adecuada también incluirá tiempos de filtrado para reducir el ruido, así como límites altos y bajos para informar fallas. Las entradas de corriente son menos sensibles al ruido eléctrico (por ejemplo, de soldadores o arranques de motores eléctricos) que las entradas de tensión. La distancia desde el dispositivo y el controlador también es una preocupación, ya que la distancia máxima de recorrido de una señal de 0-10 V de buena calidad es muy corta en comparación con la señal de 4-20 mA. [ cita necesaria ] La señal de 4-20 mA también puede informar si el cable está desconectado a lo largo del camino, ya que una señal de <4 mA indicaría un error. [ cita necesaria ]

Algunos procesos especiales deben funcionar permanentemente con un mínimo de tiempo de inactividad no deseado. Por lo tanto, es necesario diseñar un sistema que sea tolerante a fallas y capaz de manejar el proceso con módulos defectuosos. En tales casos, para aumentar la disponibilidad del sistema en caso de falla de un componente de hardware, se pueden agregar CPU redundantes o módulos de E/S con la misma funcionalidad a la configuración del hardware para evitar el apagado total o parcial del proceso debido a una falla de hardware. Otros escenarios de redundancia podrían estar relacionados con procesos críticos para la seguridad; por ejemplo, las prensas hidráulicas grandes podrían requerir que ambos PLC enciendan la salida antes de que la prensa pueda bajar en caso de que una salida no se apague correctamente.

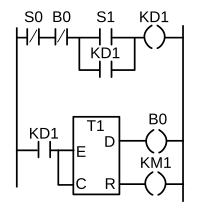

Los controladores lógicos programables están destinados a ser utilizados por ingenieros sin experiencia en programación. Por este motivo, se desarrolló por primera vez un lenguaje de programación gráfico llamado Ladder Diagram (LD, LAD). Se asemeja al diagrama esquemático de un sistema construido con relés electromecánicos y fue adoptado por muchos fabricantes y luego estandarizado en el estándar de programación de sistemas de control IEC 61131-3 . A partir de 2015, [actualizar]todavía se utiliza mucho gracias a su simplicidad. [24]

A partir de 2015, [actualizar]la mayoría de los sistemas PLC se adhieren al estándar IEC 61131-3 que define 2 lenguajes de programación textual: texto estructurado (ST; similar a Pascal ) y lista de instrucciones (IL); así como 3 lenguajes gráficos: Diagrama de escalera , Diagrama de bloques de funciones (FBD) y Gráfico de funciones secuenciales (SFC). [24] [25] La lista de instrucciones (IL) quedó obsoleta en la tercera edición del estándar. [26]

Los PLC modernos se pueden programar de diversas formas, desde la lógica de escalera derivada de relés hasta lenguajes de programación como los dialectos especialmente adaptados de BASIC y C. [27]

Si bien los conceptos fundamentales de la programación de PLC son comunes a todos los fabricantes, las diferencias en el direccionamiento de E/S, la organización de la memoria y los conjuntos de instrucciones significan que los programas de PLC nunca son perfectamente intercambiables entre diferentes fabricantes. Incluso dentro de la misma línea de productos de un mismo fabricante, es posible que diferentes modelos no sean directamente compatibles. [28]

Los programas de PLC generalmente se escriben en un dispositivo de programación, que puede tomar la forma de una consola de escritorio, un software especial en una computadora personal o un dispositivo de programación portátil. [29] Luego, el programa se descarga al PLC directamente o a través de una red. Se almacena en una memoria flash no volátil o en una RAM respaldada por batería . En algunos controladores programables, el programa se transfiere desde una computadora personal al PLC a través de una placa de programación que escribe el programa en un chip extraíble, como la EPROM .

Los fabricantes desarrollan software de programación para sus controladores. Además de poder programar PLC en varios idiomas, proporcionan funciones comunes como diagnóstico y mantenimiento de hardware, depuración de software y simulación fuera de línea. [29]

La simulación de PLC es una característica que se encuentra a menudo en el software de programación de PLC. Permite realizar pruebas y depurar en las primeras etapas del desarrollo de un proyecto.

Un PLC mal programado puede provocar pérdida de productividad y condiciones peligrosas. Probar el proyecto en simulación mejora su calidad, aumenta el nivel de seguridad asociado con el equipo y puede ahorrar costosos tiempos de inactividad durante la instalación y puesta en marcha de aplicaciones de control automatizadas, ya que se pueden probar muchos escenarios antes de activar el sistema. [29] [30]

La principal diferencia con la mayoría de los demás dispositivos informáticos es que los PLC están diseñados y, por lo tanto, son tolerantes a condiciones más severas (como polvo, humedad, calor, frío), al tiempo que ofrecen amplias entradas/salidas (E/S) para conectar el PLC a los sensores. y actuadores . La entrada del PLC puede incluir elementos digitales simples, como interruptores de límite , variables analógicas de sensores de proceso (como temperatura y presión) y datos más complejos, como los de sistemas de posicionamiento o visión artificial . [31] La salida del PLC puede incluir elementos como lámparas indicadoras, sirenas, motores eléctricos , cilindros neumáticos o hidráulicos , relés magnéticos , solenoides o salidas analógicas. Las disposiciones de entrada/salida pueden integrarse en un PLC simple, o el PLC puede tener módulos de E/S externos conectados a un bus de campo o a una red de computadoras que se conecta al PLC.

La funcionalidad del PLC ha evolucionado a lo largo de los años para incluir control de relé secuencial, control de movimiento, control de procesos , sistemas de control distribuido y redes . Las capacidades de manejo, almacenamiento, potencia de procesamiento y comunicación de datos de algunos PLC modernos son aproximadamente equivalentes a las de las computadoras de escritorio . La programación similar a un PLC combinada con hardware de E/S remotas permite que una computadora de escritorio de uso general se superponga a algunos PLC en ciertas aplicaciones. Los controladores de computadoras de escritorio no han sido generalmente aceptados en la industria pesada porque las computadoras de escritorio funcionan con sistemas operativos menos estables que los PLC y porque el hardware de las computadoras de escritorio generalmente no está diseñado con los mismos niveles de tolerancia a la temperatura, humedad, vibración y longevidad que los controladores de computadoras de escritorio. Procesadores utilizados en los PLC. Los sistemas operativos como Windows no se prestan a la ejecución lógica determinista, con el resultado de que es posible que el controlador no siempre responda a los cambios de estado de entrada con la coherencia en la sincronización esperada de los PLC. Las aplicaciones lógicas de escritorio encuentran uso en situaciones menos críticas, como la automatización de laboratorios y su uso en instalaciones pequeñas donde la aplicación es menos exigente y crítica. [ cita necesaria ]

La función más básica de un controlador programable es emular las funciones de los relés electromecánicos. Las entradas discretas reciben una dirección única y una instrucción del PLC puede probar si el estado de la entrada está activado o desactivado. Así como una serie de contactos de relé realizan una función lógica Y, no permitiendo el paso de corriente a menos que todos los contactos estén cerrados, una serie de instrucciones de "examinar si está activado" activará su bit de almacenamiento de salida si todos los bits de entrada están activados. De manera similar, un conjunto paralelo de instrucciones realizará un OR lógico. En un diagrama de cableado de un relé electromecánico, un grupo de contactos que controlan una bobina se denomina "escalón" de un "diagrama de escalera", y este concepto también se utiliza para describir la lógica del PLC. Algunos modelos de PLC limitan el número de instrucciones en serie y en paralelo en un "escalón" de lógica. La salida de cada renglón establece o borra un bit de almacenamiento, que puede estar asociado con una dirección de salida física o que puede ser una "bobina interna" sin conexión física. Estas bobinas internas se pueden utilizar, por ejemplo, como elemento común en múltiples escalones separados. A diferencia de los relés físicos, normalmente no hay límite en la cantidad de veces que se puede hacer referencia a una entrada, salida o bobina interna en un programa de PLC.

Algunos PLC imponen un estricto orden de ejecución de izquierda a derecha y de arriba a abajo para evaluar la lógica de renglón. Esto es diferente de los contactos de relé electromecánicos, que, en un circuito suficientemente complejo, pueden pasar corriente de izquierda a derecha o de derecha a izquierda, dependiendo de la configuración de los contactos circundantes. La eliminación de estos "caminos furtivos" es un error o una característica, según el estilo de programación.

Las instrucciones más avanzadas del PLC se pueden implementar como bloques funcionales, que llevan a cabo alguna operación cuando están habilitadas por una entrada lógica y que producen salidas para señalar, por ejemplo, finalización o errores, mientras manipulan variables internamente que pueden no corresponder a la lógica discreta.

Los PLC utilizan puertos integrados, como USB , Ethernet , RS-232 , RS-485 o RS-422 para comunicarse con dispositivos externos (sensores, actuadores) y sistemas (software de programación, SCADA , HMI ). La comunicación se realiza a través de varios protocolos de redes industriales, como Modbus o EtherNet/IP . Muchos de estos protocolos son específicos del proveedor.

Los PLC utilizados en sistemas de E/S más grandes pueden tener comunicación de igual a igual (P2P) entre procesadores. Esto permite que partes separadas de un proceso complejo tengan control individual y al mismo tiempo permite que los subsistemas se coordinen a través del enlace de comunicación. Estos enlaces de comunicación también se utilizan a menudo para dispositivos HMI como teclados o estaciones de trabajo tipo PC .

Anteriormente, algunos fabricantes ofrecían módulos de comunicación dedicados como función adicional donde el procesador no tenía conexión de red incorporada.

Es posible que los PLC necesiten interactuar con personas para fines de configuración, informes de alarmas o control diario. Para ello se utiliza una interfaz hombre-máquina (HMI). Las HMI también se conocen como interfaces hombre-máquina (MMI) e interfaces gráficas de usuario (GUI). Un sistema simple puede utilizar botones y luces para interactuar con el usuario. Hay disponibles pantallas de texto y pantallas táctiles gráficas. Los sistemas más complejos utilizan software de programación y monitoreo instalado en una computadora, con el PLC conectado a través de una interfaz de comunicación.

Un PLC funciona en un ciclo de exploración de programa, donde ejecuta su programa repetidamente. El ciclo de escaneo más simple consta de 3 pasos:

El programa sigue la secuencia de instrucciones. Por lo general, el procesador tarda decenas de milisegundos en evaluar todas las instrucciones y actualizar el estado de todas las salidas. [33] Si el sistema contiene E/S remotas (por ejemplo, un bastidor externo con módulos de E/S), eso introduce incertidumbre adicional en el tiempo de respuesta del sistema PLC. [32]

A medida que los PLC se volvieron más avanzados, se desarrollaron métodos para cambiar la secuencia de ejecución de la escalera y se implementaron subrutinas. [34]

Se pueden utilizar módulos de E/S de propósito especial cuando el tiempo de exploración del PLC es demasiado largo para permitir un rendimiento predecible. Los módulos de sincronización de precisión, o módulos contadores para usar con codificadores de eje , se utilizan cuando el tiempo de escaneo sería demasiado largo para contar pulsos de manera confiable o detectar el sentido de rotación de un codificador. Esto permite que incluso un PLC relativamente lento siga interpretando los valores contados para controlar una máquina, ya que la acumulación de pulsos se realiza mediante un módulo dedicado que no se ve afectado por la velocidad de ejecución del programa. [35]

En su libro de 1998, EA Parr señaló que aunque la mayoría de los controladores programables requieren claves físicas y contraseñas, la falta de sistemas estrictos de control de acceso y control de versiones, así como un lenguaje de programación fácil de entender, hacen probable que se realicen cambios no autorizados. a los programas ocurrirán y pasarán desapercibidos. [36]

Antes del descubrimiento del gusano informático Stuxnet en junio de 2010, la seguridad de los PLC recibía poca atención. Los controladores programables modernos generalmente contienen sistemas operativos en tiempo real, que pueden ser vulnerables a exploits de manera similar a los sistemas operativos de escritorio, como Microsoft Windows . Los PLC también pueden ser atacados al obtener el control de una computadora con la que se comunican. [21] Desde 2011, estas preocupaciones han aumentado a medida que la creación de redes se vuelve más común en el entorno PLC que conecta las redes de planta y las redes de oficinas, que antes estaban separadas. [37][actualizar]

En febrero de 2021, Rockwell Automation reveló públicamente una vulnerabilidad crítica que afectaba a su familia de controladores Logix. La clave criptográfica secreta utilizada para verificar la comunicación entre el PLC y la estación de trabajo se puede extraer del software de programación Studio 5000 Logix Designer y usarse para cambiar de forma remota el código del programa y la configuración del controlador conectado. La vulnerabilidad recibió una puntuación de gravedad de 10 sobre 10 en la escala de vulnerabilidad CVSS . Al momento de escribir este artículo, la mitigación de la vulnerabilidad era limitar el acceso a la red a los dispositivos afectados . [38] [39]

Los PLC de seguridad pueden ser un modelo independiente o un hardware con clasificación de seguridad y funcionalidad agregada a las arquitecturas de controlador existentes ( Allen-Bradley Guardlogix, Siemens serie F, etc.). Estos se diferencian de los tipos de PLC convencionales por ser adecuados para aplicaciones críticas para la seguridad para las cuales los PLC tradicionalmente se han complementado con relés de seguridad cableados y áreas de memoria dedicadas a las instrucciones de seguridad. El estándar de nivel de seguridad es el SIL .

Se podría utilizar un PLC de seguridad para controlar el acceso a una celda robótica con acceso con llave atrapada , o para gestionar la respuesta de apagado ante una parada de emergencia en una línea de producción de transportadores. Estos PLC suelen tener un conjunto de instrucciones regulares restringido ampliado con instrucciones específicas de seguridad diseñadas para interactuar con paradas de emergencia, pantallas de luz, etc.

La flexibilidad que ofrecen dichos sistemas ha resultado en un rápido crecimiento de la demanda de estos controladores. [ cita necesaria ]

Los PLC están bien adaptados a una variedad de tareas de automatización . Estos son típicamente procesos industriales en la fabricación donde el costo de desarrollo y mantenimiento del sistema de automatización es alto en relación con el costo total de la automatización, y donde se esperarían cambios en el sistema durante su vida operativa. Los PLC contienen dispositivos de entrada y salida compatibles con controles y dispositivos piloto industriales; Se requiere poco diseño eléctrico y el problema de diseño se centra en expresar la secuencia deseada de operaciones. Las aplicaciones de PLC suelen ser sistemas altamente personalizados, por lo que el costo de un PLC empaquetado es bajo en comparación con el costo de un diseño de controlador específico hecho a medida. Por otro lado, en el caso de productos producidos en masa, los sistemas de control personalizados resultan económicos. Esto se debe al menor coste de los componentes, que se pueden elegir de forma óptima en lugar de una solución "genérica", y donde los gastos de ingeniería no recurrentes se reparten entre miles o millones de unidades. [ cita necesaria ]

Los controladores programables se utilizan ampliamente en el control de movimiento, posicionamiento o par. Algunos fabricantes producen unidades de control de movimiento que se integran con PLC para que se pueda utilizar el código G (que involucra una máquina CNC ) para indicar los movimientos de la máquina. [ cita necesaria ]

Para máquinas pequeñas con volumen bajo o medio. PLC que pueden ejecutar lenguajes PLC como Ladder, Flow-Chart/Grafcet,... Similares a los PLC tradicionales, pero su pequeño tamaño permite a los desarrolladores diseñarlos en placas de circuito impreso personalizadas como un microcontrolador, sin conocimientos de programación informática, pero con una lenguaje fácil de usar, modificar y mantener. Está entre el clásico PLC/micro-PLC y los microcontroladores. [ cita necesaria ]

Un diseño basado en microcontroladores sería apropiado cuando se producirán cientos o miles de unidades y, por lo tanto, el costo de desarrollo (diseño de fuentes de alimentación, hardware de entrada/salida y pruebas y certificación necesarias) se puede distribuir entre muchas ventas, y donde el final -El usuario no necesitaría alterar el control. Las aplicaciones automotrices son un ejemplo; Cada año se fabrican millones de unidades y muy pocos usuarios finales modifican la programación de estos controladores. Sin embargo, algunos vehículos especiales, como los autobuses de tránsito, utilizan de manera económica PLC en lugar de controles diseñados a medida, porque los volúmenes son bajos y el costo de desarrollo no sería económico. [40]

El control de procesos muy complejos, como los utilizados en la industria química, puede requerir algoritmos y un rendimiento que va más allá de la capacidad incluso de los PLC de alto rendimiento. Los controles de muy alta velocidad o precisión también pueden requerir soluciones personalizadas; por ejemplo, controles de vuelo de aviones. Se pueden elegir computadoras de placa única que utilizan hardware semipersonalizado o totalmente propietario para aplicaciones de control muy exigentes donde se pueden soportar los altos costos de desarrollo y mantenimiento. Los "PLC blandos" que se ejecutan en computadoras de escritorio pueden interactuar con hardware de E/S industrial mientras ejecutan programas dentro de una versión de sistemas operativos comerciales adaptados a las necesidades de control de procesos. [40]

La creciente popularidad de los ordenadores de placa única también ha influido en el desarrollo de los PLC. Los PLC tradicionales son generalmente plataformas cerradas , pero algunos PLC más nuevos (por ejemplo, groov EPIC de Opto 22 , ctrlX de Bosch Rexroth , PFC200 de Wago , PLCnext de Phoenix Contact y Revolution Pi de Kunbus) proporcionan las características de los PLC tradicionales en una plataforma abierta .

En años más recientes, [ ¿cuándo? ] Los productos pequeños llamados relés lógicos programables (PLR) o relés inteligentes se han vuelto más comunes y aceptados. Son similares a los PLC y se utilizan en industrias ligeras donde sólo se necesitan unos pocos puntos de E/S y se desea un bajo costo. Estos pequeños dispositivos suelen ser fabricados en un tamaño y forma físicos comunes por varios fabricantes y marcados por los fabricantes de PLC más grandes para completar su gama de productos de gama baja. La mayoría de ellos tienen de 8 a 12 entradas discretas, de 4 a 8 salidas discretas y hasta 2 entradas analógicas. La mayoría de estos dispositivos incluyen una pequeña pantalla LCD del tamaño de un sello postal para ver la lógica de escalera simplificada (sólo una porción muy pequeña del programa es visible en un momento dado) y el estado de los puntos de E/S, y normalmente estas pantallas van acompañadas de un Pulsador basculante de 4 direcciones más cuatro pulsadores separados más, similares a los botones clave del control remoto de una videograbadora, y se utilizan para navegar y editar la lógica. La mayoría tiene un pequeño enchufe para conectarse a través de RS-232 o RS-485 a una computadora personal para que los programadores puedan usar aplicaciones simples en sistemas operativos de uso general como MS Windows, macOS o Linux , que tienen (G)UI fáciles de usar, por ejemplo. programación en lugar de verse obligado a utilizar la pequeña pantalla LCD y el pulsador configurados para este fin. A diferencia de los PLC normales, que suelen ser modulares y muy ampliables, los PLR no suelen ser modulares ni ampliables, pero su precio puede ser dos órdenes de magnitud inferior al de un PLC y aún ofrecen un diseño robusto y una ejecución determinista de la lógica.

Una variante de los PLC, utilizada en ubicaciones remotas, es la unidad terminal remota o RTU. Una RTU suele ser un PLC robusto y de baja potencia cuya función clave es gestionar los enlaces de comunicaciones entre el sitio y el sistema de control central (normalmente SCADA ) o, en algunos sistemas modernos, "La Nube". A diferencia de la automatización de fábricas que utiliza Ethernet de alta velocidad , los enlaces de comunicaciones a sitios remotos suelen estar basados en radio y son menos confiables. Para tener en cuenta la confiabilidad reducida, la RTU almacenará los mensajes en un buffer o cambiará a rutas de comunicación alternativas. Al almacenar mensajes en el buffer, la RTU marcará la hora de cada mensaje para que se pueda reconstruir un historial completo de los eventos del sitio. Las RTU, al ser PLC, tienen una amplia gama de E/S y son totalmente programables, generalmente con lenguajes del estándar IEC 61131-3 que es común a muchos PLC, RTU y DCS. En ubicaciones remotas, es común utilizar una RTU como puerta de enlace para un PLC, donde el PLC realiza todo el control del sitio y la RTU gestiona las comunicaciones, registra la hora de los eventos y monitorea los equipos auxiliares. En sitios con solo un puñado de E/S, la RTU también puede ser el PLC del sitio y realizará funciones de control y comunicaciones.

El Dr. Odo J. Struger, quien inventó el controlador lógico programable, que hace posible la automatización moderna de fábricas, atracciones en parques de diversiones y lujosos efectos escénicos en producciones de Broadway, murió el 8 de diciembre en Cleveland. Tenía 67 años.