.jpg/440px-Neat_organized_wood_drying_rack_(3947424419).jpg)

El secado de la madera (también secado de la madera o secado de la madera ) reduce el contenido de humedad de la madera antes de su uso. Cuando el secado se realiza en horno , el producto se conoce como madera secada en horno , mientras que el secado al aire es el método más tradicional.

Hay dos razones principales para secar la madera:

Para algunos fines, la madera no se seca en absoluto y se utiliza verde . A menudo, la madera debe estar en equilibrio con el aire exterior, como en el caso de la madera de construcción, o con el aire interior, como en el caso de los muebles de madera.

La madera se seca al aire o en un horno especialmente diseñado . Por lo general, la madera se corta antes de secarla, pero a veces el tronco se seca entero.

El endurecimiento por cementación describe madera o madera que se ha secado demasiado rápido. Inicialmente, la madera se seca desde la cáscara (superficie), encogiendo la cáscara y comprimiendo el núcleo. Cuando esta cubierta tiene un bajo contenido de humedad, se "fraguará" y resistirá la contracción. El núcleo de la madera todavía tiene un mayor contenido de humedad. Este núcleo comenzará entonces a secarse y encogerse. Sin embargo, cualquier contracción es resistida por el caparazón ya "fijado". Esto conduce a tensiones inversas; esfuerzos de compresión en la cáscara y esfuerzos de tensión en el núcleo. Esto da como resultado un estrés continuo llamado endurecimiento de la caja. La [madera] endurecida puede deformarse considerablemente y peligrosamente cuando se libera la tensión mediante el aserrado .

La madera se divide, según su origen botánico, en dos clases: maderas blandas, procedentes de coníferas, y maderas duras, procedentes de árboles de hoja ancha. Las maderas blandas son más ligeras y generalmente de estructura simple, mientras que las maderas duras son más duras y complejas. Sin embargo, en Australia, la madera blanda generalmente describe los árboles de la selva tropical y la madera dura describe las especies de esclerófilas ( Eucalyptus spp ).

Las maderas blandas como el pino suelen ser mucho más ligeras y fáciles de procesar que las maderas duras como la madera de árboles frutales. La densidad de las maderas blandas oscila entre350 kg/m 3 a700 kg/m 3 , mientras que las maderas duras son450 kg/m 3 a1250 kg/ m3 . Una vez secos, ambos constan de aproximadamente un 12% de humedad ( Desch y Dinwoodie, 1996 ). Debido a la estructura más densa y compleja de la madera dura, su permeabilidad es mucho menor que la de la madera blanda, lo que hace que sea más difícil de secar. Aunque hay aproximadamente cien veces más especies de árboles de madera dura que de árboles de madera blanda, la capacidad de secarse y procesarse más rápido y más fácilmente hace que la madera blanda sea el principal suministro de madera comercial en la actualidad.

Cuando la madera verde se seca, el agua libre de la luz celular, retenida únicamente por las fuerzas capilares, es la primera en desaparecer. Las propiedades físicas, como la resistencia y la contracción, generalmente no se ven afectadas por la eliminación del agua libre. El punto de saturación de la fibra (FSP) se define como el contenido de humedad en el que el agua libre debe desaparecer por completo, mientras que las paredes celulares están saturadas con el agua unida. En la mayoría de los tipos de madera, el punto de saturación de las fibras se sitúa entre el 25 y el 30% de contenido de humedad. Siau (1984) informó que el punto de saturación de la fibra La madera de árboles vivos y troncos frescos contiene una gran cantidad de agua que a menudo constituye más del 50% del peso de la madera. El agua tiene una influencia significativa sobre la madera. La madera intercambia continuamente humedad o agua con su entorno, aunque la tasa de intercambio se ve fuertemente afectada por el grado de sellado de la madera.

La madera contiene agua en tres formas:

El contenido de humedad de la madera se calcula como el cambio de masa como proporción de la masa seca, mediante la fórmula (Siau, 1984):

Aquí, es la masa verde de la madera, es su masa seca al horno (la obtención de una masa constante generalmente después del secado en un horno a temperatura103 ± 2°C (218 ± 4 °F ) durante 24 horas como lo mencionan Walker et al. , 1993). La ecuación también se puede expresar como una fracción de la masa del agua y la masa de la leña secada al horno en lugar de un porcentaje. Por ejemplo,0,59 kg/kg (seco al horno) expresa el mismo contenido de humedad que 59% (seco al horno).

Cuando la madera verde se seca, el agua libre de la luz celular, retenida únicamente por las fuerzas capilares, es la primera en desaparecer. Las propiedades físicas, como la resistencia y la contracción, generalmente no se ven afectadas por la eliminación del agua libre. El punto de saturación de la fibra (FSP) se define como el contenido de humedad en el que el agua libre debe desaparecer por completo, mientras que las paredes celulares están saturadas con el agua unida. En la mayoría de los tipos de madera, el punto de saturación de las fibras se sitúa entre el 25 y el 30% de contenido de humedad. Siau (1984) informó que el punto de saturación de la fibra (kg/kg) depende de la temperatura T (°C) según la siguiente ecuación:

Keey et al. (2000) utilizan una definición diferente del punto de saturación de la fibra (contenido de humedad de equilibrio de la madera en un ambiente de 99% de humedad relativa).

Muchas propiedades de la madera muestran cambios considerables a medida que la madera se seca por debajo del punto de saturación de la fibra, entre ellas:

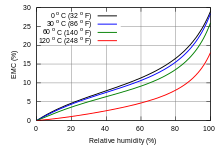

La madera es una sustancia higroscópica . Tiene la capacidad de absorber o desprender humedad en forma de vapor. El agua contenida en la madera ejerce su propia presión de vapor, que está determinada por el tamaño máximo de los capilares llenos de agua en cada momento. Si la presión del vapor de agua en el espacio ambiente es menor que la presión del vapor dentro de la madera, se produce la desorción. Los capilares de mayor tamaño, que en ese momento están llenos de agua, se vacían primero. La presión de vapor dentro de la madera disminuye a medida que el agua va contenida sucesivamente en capilares más pequeños. Finalmente se alcanza una etapa en la que la presión de vapor dentro de la madera es igual a la presión de vapor en el espacio ambiental sobre la madera y cesa la desorción adicional. La cantidad de humedad que permanece en la madera en esta etapa está en equilibrio con la presión del vapor de agua en el espacio ambiente y se denomina contenido de humedad de equilibrio o EMC (Siau, 1984). Debido a su higroscopicidad, la madera tiende a alcanzar un contenido de humedad que está en equilibrio con la humedad relativa y la temperatura del aire circundante.

La CEM de la madera varía significativamente con la humedad relativa ambiental (en función de la temperatura) y, en menor grado, con la temperatura. Siau (1984) informó que la EMC también varía muy ligeramente según la especie, la tensión mecánica, el historial de secado de la madera, la densidad, el contenido de extractos y la dirección de sorción en la que tiene lugar el cambio de humedad (es decir, adsorción o desorción).

La madera conserva sus características higroscópicas después de su utilización. Luego se somete a fluctuaciones de humedad, el factor dominante en la determinación de su EMC. Estas fluctuaciones pueden ser más o menos cíclicas, como cambios diurnos o cambios estacionales anuales.

Para minimizar los cambios en el contenido de humedad de la madera o el movimiento de los objetos de madera en servicio, la madera generalmente se seca hasta un contenido de humedad cercano a las condiciones EMC promedio a las que estará expuesta. Estas condiciones varían para usos interiores en comparación con usos exteriores en una ubicación geográfica determinada. Por ejemplo, según la Norma Australiana para la Calidad del Secado de la Madera (AS/NZS 4787, 2001), se recomienda que la EMC sea del 10% al 12% para la mayoría de los estados australianos, aunque los casos extremos son del 15 al 18% para algunos. lugares en Queensland, el Territorio del Norte, Australia Occidental y Tasmania. Sin embargo, en casas y oficinas secas con calefacción central o en edificios con aire acondicionado permanente, la CEM es tan baja como del 6 al 7%.

La contracción y el hinchamiento pueden ocurrir en la madera cuando se cambia el contenido de humedad (Stamm, 1964). La contracción se produce cuando el contenido de humedad disminuye, mientras que la hinchazón se produce cuando aumenta. El cambio de volumen no es igual en todas las direcciones. El mayor cambio dimensional se produce en dirección tangencial a los anillos de crecimiento. La contracción desde la médula hacia afuera, o radialmente, suele ser considerablemente menor que la contracción tangencial, mientras que la contracción longitudinal (a lo largo de la fibra) es tan ligera que normalmente se ignora. La contracción longitudinal es del 0,1 % al 0,3 %, a diferencia de la contracción transversal, que es del 2 % al 10 %. La contracción tangencial suele ser aproximadamente el doble que en la dirección radial, aunque en algunas especies es hasta cinco veces mayor. La contracción es aproximadamente del 5 % al 10 % en la dirección tangencial y aproximadamente del 2 % al 6 % en la dirección radial (Walker et al. , 1993).

La contracción transversal diferencial de la madera está relacionada con:

El secado de la madera puede describirse como el arte de garantizar que los grandes cambios dimensionales debido a la contracción se limiten al proceso de secado. Lo ideal es que la madera se seque hasta alcanzar el contenido de humedad de equilibrio que alcanzará más tarde (en servicio). Por lo tanto, se mantendrán al mínimo cambios dimensionales adicionales.

Probablemente sea imposible eliminar por completo el cambio dimensional en la madera, pero la eliminación del cambio de tamaño puede aproximarse mediante modificación química. Por ejemplo, la madera puede tratarse con productos químicos para reemplazar los grupos hidroxilo con otros grupos funcionales hidrófobos de agentes modificadores (Stamm, 1964). Entre todos los procesos existentes, la modificación de la madera con anhídrido acético se destaca por la alta eficiencia anti-encogimiento o anti-hinchamiento (ASE) que se puede lograr sin dañar la madera. Sin embargo, la acetilación de la madera ha tardado en comercializarse debido al costo, la corrosión y el atrapamiento del ácido acético en la madera. Existe un extenso volumen de literatura relacionada con la modificación química de la madera (Rowell, 1983, 1991; Kumar, 1994; Haque, 1997).

El secado de la madera es un método para agregar valor a los productos aserrados de las industrias primarias de procesamiento de la madera. Según la Corporación Australiana de Investigación y Desarrollo de Productos Forestales y de Madera (FWPRDC), la madera dura aserrada en verde, que se vende a unos 350 dólares por metro cúbico o menos, aumenta su valor a 2.000 dólares por metro cúbico o más con el secado y el procesamiento. Sin embargo, los procesos de secado convencionales utilizados actualmente a menudo dan como resultado importantes problemas de calidad debido a grietas, tanto externas como internas, lo que reduce el valor del producto. Por ejemplo, en Queensland (Anón, 1997), suponiendo que el 10% de la madera blanda seca se devalúe en 200 dólares por metro cúbico debido a defectos de secado, los aserraderos están perdiendo alrededor de 5 millones de dólares al año. En Australia, la pérdida podría ser de 40 millones de dólares al año para la madera blanda y una cantidad igual o superior para la madera dura. Por lo tanto, el secado adecuado en condiciones controladas antes de su uso es de gran importancia en el uso de la madera, en países donde las condiciones climáticas varían considerablemente en diferentes épocas del año. [ cita necesaria ]

El secado, si se realiza rápidamente después de la tala de árboles, también protege la madera contra la descomposición primaria, las manchas de hongos y el ataque de ciertos tipos de insectos. Los organismos que causan descomposición y manchas generalmente no pueden prosperar en madera con un contenido de humedad inferior al 20%. Varias plagas de insectos, aunque no todas, sólo pueden vivir en la madera verde.

Además de las ventajas mencionadas del secado de la madera, los siguientes puntos también son importantes (Walker et al. , 1993; Desch y Dinwoodie, 1996):

Por lo tanto, el secado rápido de la madera inmediatamente después de la tala mejora y agrega valor significativamente a la madera en bruto. El secado permite una economía sustancial a largo plazo al racionalizar el uso de los recursos madereros. El secado de la madera es, por tanto, un área de investigación y desarrollo que preocupa a muchos investigadores y empresas madereras de todo el mundo.

El agua en la madera normalmente se mueve de zonas de mayor contenido de humedad a zonas de menor contenido de humedad (Walker et al. , 1993). El secado comienza desde el exterior de la madera y avanza hacia el centro, siendo necesario también el secado por el exterior para expulsar la humedad de las zonas interiores de la madera. Posteriormente la madera alcanza el equilibrio con el aire circundante en cuanto a contenido de humedad.

La fuerza impulsora del movimiento de la humedad es el potencial químico. Sin embargo, no siempre es fácil relacionar el potencial químico de la madera con variables comúnmente observables, como la temperatura y el contenido de humedad (Keey et al. , 2000). La humedad en la madera se mueve dentro de la madera como líquido o vapor a través de varios tipos de conductos, según la naturaleza de la fuerza impulsora (por ejemplo, presión o gradiente de humedad) y las variaciones en la estructura de la madera (Langrish y Walker, 1993), como se explica en la siguiente sección sobre las fuerzas impulsoras del movimiento de la humedad. Estas vías constan de cavidades de los vasos, fibras, células de los radios, cámaras de hoyos y las aberturas de sus membranas, espacios intercelulares y conductos transitorios de la pared celular.

El movimiento del agua se produce en estos conductos en cualquier dirección, tanto longitudinalmente en las celdas, como también lateralmente de celda en celda hasta llegar a las superficies de secado laterales de la madera. La mayor permeabilidad longitudinal de la albura de las maderas duras generalmente se debe a la presencia de vasos. La permeabilidad lateral y el flujo transversal suelen ser muy bajos en las maderas duras. Los vasos en las maderas duras a veces se encuentran obstruidos por la presencia de tílides y/o por la secreción de gomas y resinas en algunas otras especies, como se mencionó anteriormente. La presencia de venas de goma, cuya formación suele ser el resultado de la respuesta protectora natural de los árboles ante las lesiones, se observa comúnmente en la superficie de las tablas aserradas de la mayoría de los eucaliptos. A pesar de la fracción de volumen generalmente mayor de los rayos en las maderas duras (típicamente 15% del volumen de la madera), los rayos no son particularmente efectivos en el flujo radial, ni los hoyos en las superficies radiales de las fibras son efectivos en el flujo tangencial (Langrish y Walker, 1993). .

El espacio disponible para el aire y la humedad en la madera depende de la densidad y porosidad de la madera. La porosidad es la fracción de volumen del espacio vacío en un sólido. Se informa que la porosidad es del 1,2 al 4,6% del volumen seco de la pared celular de la madera (Siau, 1984). Por otro lado, la permeabilidad es una medida de la facilidad con la que los fluidos se transportan a través de un sólido poroso bajo la influencia de algunas fuerzas impulsoras, por ejemplo, el gradiente de presión capilar o el gradiente de humedad. Está claro que los sólidos deben ser porosos para ser permeables, pero de ello no se sigue necesariamente que todos los cuerpos porosos sean permeables. La permeabilidad sólo puede existir si los espacios vacíos están interconectados por aberturas. Por ejemplo, una madera dura puede ser permeable porque hay picaduras entre los vasos con aberturas en las membranas (Keey et al. , 2000). Si estas membranas están ocluidas o incrustadas, o si se aspiran las fosas, la madera adopta una estructura de células cerradas y puede ser prácticamente impermeable. La densidad también es importante para las maderas duras impermeables porque se atraviesa más material de pared celular por unidad de distancia, lo que ofrece una mayor resistencia a la difusión (Keey et al. , 2000). Por lo tanto, las maderas más ligeras, en general, se secan más rápidamente que las maderas más pesadas. El transporte de fluidos es a menudo un flujo masivo (transferencia de momento) para maderas blandas permeables a alta temperatura, mientras que la difusión ocurre para maderas duras impermeables (Siau, 1984). Estos mecanismos se analizan a continuación.

Tres fuerzas impulsoras principales utilizadas en diferentes versiones de modelos de difusión son el contenido de humedad, la presión parcial del vapor de agua y el potencial químico del agua (Skaar, 1988; Keey et al. , 2000). Estos se analizan aquí, incluida la acción capilar, que es un mecanismo para el transporte libre de agua en maderas blandas permeables. La diferencia de presión total es la fuerza impulsora durante el secado al vacío de la madera.

Las fuerzas capilares determinan los movimientos (o la ausencia de movimiento) del agua libre. Se debe tanto a la adhesión como a la cohesión. La adhesión es la atracción entre el agua hacia otras sustancias y la cohesión es la atracción de las moléculas del agua entre sí.

A medida que la madera se seca, la evaporación del agua de la superficie genera fuerzas capilares que ejercen una atracción sobre el agua libre en las zonas de la madera debajo de las superficies. Cuando ya no hay agua libre en la madera, las fuerzas capilares ya no son importantes.

El potencial químico se explica aquí ya que es la verdadera fuerza impulsora para el transporte de agua tanto en fase líquida como de vapor en la madera (Siau, 1984). La energía libre de Gibbs por mol de sustancia suele expresarse como el potencial químico de esa sustancia (Skaar, 1933). El potencial químico del agua en el aire no saturado o en la madera por debajo del punto de saturación de las fibras influye en el secado de la madera. El equilibrio se producirá en el contenido de humedad de equilibrio (como se definió anteriormente) de la madera cuando el potencial químico del agua en la madera se vuelve igual al del aire circundante. El potencial químico del agua absorbida es función del contenido de humedad de la madera. Por lo tanto, un gradiente de contenido de humedad de la madera (entre la superficie y el centro), o más específicamente de actividad del agua , va acompañado de un gradiente de potencial químico en condiciones isotérmicas. La humedad se redistribuirá por toda la madera hasta que su potencial químico sea uniforme, lo que dará como resultado un gradiente de potencial cero en el equilibrio (Skaar, 1988). Se supone que el flujo de humedad que intenta alcanzar el estado de equilibrio es proporcional a la diferencia en su potencial químico e inversamente proporcional a la longitud del camino sobre el cual actúa la diferencia de potencial (Keey et al. , 2000).

El gradiente de potencial químico está relacionado con el gradiente del contenido de humedad como se explica en las ecuaciones anteriores (Keey et al. , 2000). El modelo de difusión que utiliza el gradiente de contenido de humedad como fuerza impulsora fue aplicado con éxito por Wu (1989) y Doe et al. (1994). Aunque la concordancia entre los perfiles de contenido de humedad predichos por el modelo de difusión basado en gradientes de contenido de humedad es mejor con contenidos de humedad más bajos que con contenidos más altos, no hay evidencia que sugiera que existen mecanismos de transporte de humedad significativamente diferentes que operan con niveles de humedad más altos. contenido de esta madera. Sus observaciones son consistentes con un proceso de transporte impulsado por la concentración total de agua. El modelo de difusión se utiliza aquí basándose en esta evidencia empírica de que el gradiente de contenido de humedad es una fuerza impulsora para el secado de este tipo de madera impermeable.

Las diferencias en el contenido de humedad entre la superficie y el centro (gradiente, la diferencia de potencial químico entre la interfaz y el volumen) mueven el agua unida a través de los pequeños conductos de la pared celular mediante difusión. En comparación con el movimiento capilar, la difusión es un proceso lento. La difusión es el mecanismo generalmente sugerido para el secado de maderas duras impermeables (Keey et al. , 2000). Además, la humedad migra lentamente debido al hecho de que los extractos tapan las pequeñas aberturas de las paredes celulares del duramen. Esta es la razón por la que la albura generalmente se seca más rápido que el duramen en las mismas condiciones de secado.

Se ha informado que la relación entre las tasas de difusión longitudinal y transversal (radial y tangencial) de la madera varía desde aproximadamente 100 con un contenido de humedad del 5% hasta 2-4 con un contenido de humedad del 25% (Langrish y Walker, 1993). ). La difusión radial es algo más rápida que la difusión tangencial. Aunque la difusión longitudinal es más rápida, tiene importancia práctica sólo cuando se secan piezas cortas. Generalmente los tableros de madera son mucho más largos que en ancho o espesor. Por ejemplo, el tamaño típico de un tablero verde utilizado para esta investigación era de 6 m de largo, 250 mm de ancho y 43 mm de espesor. Si las tablas se aserran en cuartos, entonces el ancho será en dirección radial mientras que el espesor será en dirección tangencial, y viceversa para tablas aserradas planas. La mayor parte de la humedad se elimina de la madera mediante movimientos laterales durante el secado.

La principal dificultad que se experimenta al secar la madera es la tendencia de sus capas exteriores a secarse más rápidamente que las interiores. Si se permite que estas capas se sequen muy por debajo del punto de saturación de la fibra mientras el interior aún está saturado, se generan tensiones (llamadas tensiones de secado) porque la contracción de las capas exteriores está restringida por el interior húmedo (Keey et al. , 2000). . Se produce una ruptura en los tejidos de la madera y, en consecuencia, se producen fisuras y grietas si estas tensiones a lo largo de la fibra exceden la resistencia a lo largo de la fibra (unión de fibra a fibra).

El control exitoso de los defectos de secado en un proceso de secado consiste en mantener un equilibrio entre la tasa de evaporación de la humedad de la superficie y la tasa de movimiento hacia afuera de la humedad desde el interior de la madera. A continuación se explicará la forma en que se puede controlar el secado. Una de las formas más exitosas de secar o curar la madera sería el secado en horno, donde la madera se coloca en pilas en un compartimiento del horno y se seca al vapor y liberando el vapor lentamente.

Las condiciones externas de secado (temperatura, humedad relativa y velocidad del aire) controlan las condiciones límite externas para el secado y, por lo tanto, la velocidad de secado, además de afectar la velocidad del movimiento interno de la humedad. La velocidad de secado se ve afectada por las condiciones de secado externas (Walker et al. , 1993; Keey et al. , 2000), como se describirá a continuación.

Las maderas se clasifican de la siguiente manera según su facilidad de secado y su propensión a degradarse por secado:

La velocidad a la que se seca la madera depende de varios factores, los más importantes son la temperatura, las dimensiones de la madera y la humedad relativa. Simpson y Tschernitz [2] han desarrollado un modelo simple de secado de la madera en función de estas tres variables. Aunque el análisis se realizó para roble rojo, el procedimiento se puede aplicar a cualquier especie de madera ajustando los parámetros constantes del modelo.

En pocas palabras, el modelo supone que la tasa de cambio del contenido de humedad M con respecto al tiempo t es proporcional a qué tan lejos está la muestra de madera de su contenido de humedad de equilibrio , que es función de la temperatura T y la humedad relativa h :

donde es función de la temperatura T y una dimensión típica de la madera L y tiene unidades de tiempo. La dimensión típica de la madera es aproximadamente el valor más pequeño de ( ), que son las dimensiones radial, tangencial y longitudinal respectivamente, en pulgadas, con la dimensión longitudinal dividida por diez porque el agua se difunde aproximadamente 10 veces más rápido en la dirección longitudinal (a lo largo de la fibra). que en las dimensiones laterales. La solución a la ecuación anterior es:

¿ Dónde está el contenido de humedad inicial? Se encontró que para la madera de roble rojo, la "constante de tiempo" estaba bien expresada como:

donde a , b y n son constantes y es la presión de vapor de saturación del agua a la temperatura T. Para el tiempo medido en días, la longitud en pulgadas y medido en mmHg, se encontraron los siguientes valores de las constantes para la madera de roble rojo.

Resolviendo el tiempo de secado se obtiene:

Por ejemplo, a 150 °F, utilizando la ecuación de Arden Buck , se encuentra que la presión de vapor de saturación del agua es de aproximadamente 192 mmHg (25,6 kPa). La constante de tiempo para secar una tabla de roble rojo de 25 mm (1 pulgada) de espesor a 150 °F es entonces de días, que es el tiempo necesario para reducir el contenido de humedad a 1/e = 37% de su desviación inicial del equilibrio. Si la humedad relativa es 0,50, entonces, utilizando la ecuación de Hailwood-Horrobin, el contenido de humedad de la madera en equilibrio es aproximadamente del 7,4%. El tiempo para reducir la madera aserrada del 85% de contenido de humedad al 25% de contenido de humedad es entonces de aproximadamente 4,5 días. Las temperaturas más altas producirán tiempos de secado más rápidos, pero también crearán mayores tensiones en la madera debido a que el gradiente de humedad será mayor. Para la leña, esto no es un problema, pero para trabajos de carpintería, las tensiones elevadas harán que la madera se agriete y quede inutilizable. Los tiempos normales de secado para obtener mínimas marcas de secado (grietas) en madera de Roble Rojo de 25 mm (1 pulgada o 4/4) oscilan entre 22 y 30 días, y en madera de 8/4 (50 mm o 2 pulgadas) oscilarán entre 65 y 30 días. a 90 días.

En términos generales, existen dos métodos mediante los cuales se puede secar la madera:

El secado al aire es el secado de la madera exponiéndola al aire. La técnica del secado al aire consiste principalmente en realizar un apilamiento de madera aserrada (con las capas de tablas separadas por adhesivos) sobre cimientos elevados, en un lugar limpio, fresco, seco y con sombra. La velocidad de secado depende en gran medida de las condiciones climáticas y del movimiento del aire (exposición al viento). Para que el secado al aire sea exitoso, es necesario disponer de un flujo de aire continuo y uniforme a lo largo de toda la pila de madera (Desch y Dinwoodie, 1996).

La tasa de pérdida de humedad se puede controlar recubriendo los tablones con cualquier sustancia que sea relativamente impermeable a la humedad; El aceite mineral común suele ser bastante eficaz. Recubrir los extremos de los troncos con aceite o pintura espesa mejora su calidad al secarse. Envolver tablas o troncos en materiales que permitan cierto movimiento de la humedad generalmente funciona muy bien siempre que la madera se trate primero contra la infección por hongos recubriéndola con gasolina o aceite. El aceite mineral generalmente no penetra más de 1 a 2 mm por debajo de la superficie y se elimina fácilmente con el cepillado cuando la madera está lo suficientemente seca.

El proceso de secado artificial o 'al horno' consiste básicamente en introducir calor. Esto se puede lograr directamente, utilizando gas natural y/o electricidad, o indirectamente, a través de intercambiadores de calor calentados con vapor. La energía solar también es una opción. En el proceso, el control deliberado de la temperatura, la humedad relativa y la circulación del aire crea condiciones variables para lograr perfiles de secado específicos. Para lograr esto, la madera se apila en cámaras equipadas con equipos para controlar la temperatura atmosférica, la humedad relativa y la tasa de circulación (Walker et al., 1993; Desch y Dinwoodie, 1996).

El secado en cámara proporciona un medio para superar las limitaciones impuestas por las condiciones climáticas erráticas. En el secado en horno, al igual que en el secado al aire, se utiliza aire insaturado como medio de secado. Casi todas las maderas comerciales del mundo se secan en hornos industriales. A continuación se ofrece una comparación entre el secado al aire, el horno convencional y el secado solar:

Las ventajas significativas del secado en horno convencional incluyen un mayor rendimiento y un mejor control del contenido de humedad final. Tanto los hornos convencionales como el secado solar permiten secar la madera hasta cualquier contenido de humedad, independientemente de las condiciones climáticas. Para la mayoría de las operaciones de secado a gran escala, el secado solar y en horno convencional son más eficientes que el secado al aire.

Los hornos de compartimentos se utilizan con mayor frecuencia en las empresas madereras. Un horno de compartimentos se llena con una carga estática de madera a través de la cual circula aire. En este tipo de hornos la madera permanece estacionaria. Las condiciones de secado se varían sucesivamente según el tipo de madera que se seca. Este método de secado se adapta bien a las necesidades de las empresas madereras, que tienen que secar maderas de diversas especies y espesores, incluidas maderas duras refractarias que son más propensas que otras especies a agrietarse y partirse.

Los principales elementos del secado en cámara son:

Durante todo el proceso, es necesario mantener un estrecho control del contenido de humedad utilizando un sistema medidor de humedad para reducir el secado excesivo y permitir que los operadores sepan cuándo extraer la carga. Preferiblemente, este medidor de humedad para horno tendrá una función de apagado automático.

Por lo general, se puede lograr un secado en horno satisfactorio regulando la temperatura y la humedad del aire circulante para controlar el contenido de humedad de la madera en un momento dado. Esta condición se logra aplicando programas de secado en horno. El objetivo deseado de un programa apropiado es garantizar el secado de la madera al ritmo más rápido posible sin causar una degradación objetable. Los siguientes factores tienen una influencia considerable en los horarios.

Considerando cada uno de los factores, ningún programa es necesariamente apropiado, ni siquiera para cargas similares de la misma especie. Esta es la razón por la que hay tanta investigación sobre el secado de la madera centrada en el desarrollo de programas de secado eficaces.

Una cámara de deshumidificación puede ser un sistema sin ventilación (circuito cerrado) o un sistema parcialmente ventilado que utiliza una bomba de calor para condensar la humedad del aire utilizando el lado frío del proceso de refrigeración (evaporador). El calor así acumulado se envía al lado caliente. del proceso de refrigeración (condensador) para recalentar el aire y devolver este aire más seco y cálido al interior del horno. Los ventiladores soplan el aire a través de las pilas como en un horno normal. Estos hornos tradicionalmente funcionan entre 100 °F y 160 °F y utilizan aproximadamente la mitad de energía que un horno convencional. [3]

Estos hornos pueden ser los más rápidos en secar y los más eficientes en el uso de energía. En el vacío, el agua hierve a una temperatura más baja. Además de una mayor velocidad, un horno de vacío también puede producir una mejor calidad de la madera.

La baja presión ambiental reduce el punto de ebullición del agua, pero la cantidad de energía necesaria para convertir el líquido en vapor es la misma. Los ahorros provienen de no tener que calentar un edificio enorme y no tener que ventilar el calor mientras se reduce la humedad.

Dado que toda el agua libre se puede eliminar a menos de 115 °F, se mejora la calidad.

Mientras que el secado convencional utiliza aire cálido y seco para eliminar el agua de la superficie, los hornos de vacío pueden hervir agua desde el interior de la madera. Esto permite que un buen horno de vacío seque madera muy gruesa muy rápidamente. Es posible secar 12/4 de roble rojo recién cortado al 7% en 11 días.

Dado que la madera se seca con un gradiente de vapor (presión de vapor a presión ambiente), la humedad se puede mantener muy alta. Debido a esto, un buen horno de vacío puede secar roble blanco de 4,5" de espesor recién cortado al 8% en menos de un mes, una hazaña que antes se pensaba que era imposible.

Un horno solar es un cruce entre el secado en horno y el secado al aire. Estos hornos son generalmente un invernadero con un ventilador de alta temperatura y respiraderos o un sistema de condensación. Los hornos solares son más lentos y variables debido al clima, pero son de bajo costo. [3]

La inmersión en agua corriente elimina rápidamente la savia y luego la madera se seca al aire. "...reduce la elasticidad y durabilidad de la madera y también la vuelve quebradiza." [4] Pero hay perspectivas contrapuestas, por ejemplo, "Duhamel, que hizo muchos experimentos sobre este importante tema, afirma que la madera para uso del carpintero es mejor ponerla en agua durante algún tiempo y luego secarla, ya que esto hace que la madera sea menos dura. susceptible de deformarse y agrietarse al secarse; pero, añade, 'cuando se requiere resistencia no se debe poner en agua'". [5]

La inmersión en agua hirviendo o la aplicación de vapor acelera el secado de la madera. Se dice que este método causa menos contracción "... pero es costoso de usar y reduce la resistencia y elasticidad de la madera". [6]

El condimento con sal consiste en sumergir la madera en una solución de urea y nitrato de sodio, todos los cuales actúan como agentes deshidratantes. Luego la madera se seca al aire. [7]

El curado eléctrico implica hacer pasar una corriente eléctrica a través de la madera, lo que genera calor y seca la madera. Este método es caro pero es rápido y de calidad uniforme. [7]

La liofilización se logra reduciendo la presión en una cámara que contiene la madera a unos pocos milibares, mientras se reduce la temperatura de la cámara por debajo del punto eutéctico del material. Por lo general, se agrega calor lentamente al material para permitir que el agua contenida en la madera se sublime directamente en vapor y se deposite en los lados de la cámara de vacío o en la trampa de frío a través de la cual se evacua la cámara. La liofilización mediante sublimación suele consumir aproximadamente 10 veces la energía que se consume mediante la evaporación del agua por calor. En la práctica, la liofilización de la madera se puede lograr colocando madera a temperatura ambiente en una cámara de vacío que pueda enfriarse a -30 grados C o menos, evacuando la cámara a unos pocos milibares y al mismo tiempo enfriando la cámara a una temperatura de congelación. temperatura. El calor latente del hielo de la madera saldrá a través del vapor de agua, que se condensará en forma de hielo en el interior de la cámara. Después de unas horas en condiciones de vacío y congelación, la cámara vuelve a la presión normal, se retira la madera y se embolsa en plástico para evitar que el agua se condense sobre ella, y se le permite volver a la temperatura ambiente durante unas pocas horas o un día. Luego se repite el ciclo, cada vez que el calor latente en la madera se elimina a través del contenido de agua en la madera que se sublima y/o se evapora y se condensa en los lados del recipiente y en la trampa de frío. Los ciclos se repiten hasta que el contenido de humedad de la madera esté en un nivel aceptable predeterminado. En lugar de hacer circular la madera en la cámara, se puede agregar calor a la madera a una velocidad que coincida con la velocidad de sublimación del hielo en la madera en vapor de agua, que se deposita en el interior de la cámara o en la trampa de frío. Una ventaja de la liofilización de la madera es que se mantiene la forma de la madera y no suele producirse encogimiento. La contracción se producirá con el tiempo después de que la madera se liofilice, pero esto normalmente no causará defectos en la madera.

Los defectos de secado son la forma más común de degradación de la madera, junto a los problemas naturales como los nudos (Desch y Dinwoodie, 1996). Existen dos tipos de defectos de secado, aunque algunos defectos involucran ambas causas:

Las organizaciones de normalización de Australia y Nueva Zelanda (AS/NZS 4787, 2001) han desarrollado una norma para la calidad de la madera. Las cinco medidas de calidad del secado incluyen:

Hoy en día existe una variedad de tecnologías de hornos de secado de madera: convencionales, deshumidificación, solares, de vacío y de radiofrecuencia.

Los hornos secos de madera convencionales (Rasmussen, 1988) son de tipo paquete (carga lateral) o de vía (tranvía). La mayoría de los hornos de madera dura son hornos de carga lateral en los que se utilizan carretillas elevadoras para cargar paquetes de madera en el horno. La mayoría de los hornos de madera blanda son del tipo de orugas en los que los paquetes de madera se cargan en hornos/vagones de orugas para cargar el horno.

Los hornos convencionales modernos de alta temperatura y alta velocidad del aire generalmente pueden secar madera verde de 1 pulgada (25 mm) de espesor en 10 horas hasta un contenido de humedad del 18%. Sin embargo, el roble rojo verde de 1 pulgada de espesor requiere aproximadamente 28 días para secarse hasta alcanzar un contenido de humedad del 8%.

El calor normalmente se introduce a través de vapor que pasa a través de intercambiadores de calor de aletas/tubos controlados por válvulas neumáticas de encendido/apagado. Menos comunes son las válvulas neumáticas proporcionales o incluso varios actuadores eléctricos. La humedad se elimina mediante un sistema de ventilación, cuya disposición específica suele ser específica de un determinado fabricante. En general, se introduce aire frío y seco por un extremo del horno mientras que se expulsa aire cálido y húmedo por el otro. Los hornos convencionales de madera dura también requieren la introducción de humedad a través de sistemas de aspersión de vapor o de agua fría para evitar que la humedad relativa dentro del horno baje demasiado durante el ciclo de secado. Por lo general, las direcciones del ventilador se invierten periódicamente para garantizar un secado uniforme de las cargas más grandes del horno.

La mayoría de los hornos de madera blanda funcionan a una temperatura inferior a 115 °C (239 °F). Los programas de secado en hornos de madera dura suelen mantener la temperatura de bulbo seco por debajo de 80 °C (176 °F). Las especies difíciles de secar no deben exceder los 60 °C (140 °F).

Los hornos de deshumidificación son muy similares a los hornos convencionales en su construcción básica. Los tiempos de secado suelen ser comparables. El calor lo suministra principalmente una unidad de deshumidificación integral que también sirve para eliminar la humedad. El calor auxiliar a menudo se proporciona al principio del programa, donde el calor requerido puede exceder el calor generado por la unidad DH.

Los hornos solares son hornos convencionales, normalmente construidos por aficionados para mantener bajos los costos de inversión inicial. El calor se proporciona a través de la radiación solar, mientras que la circulación interna del aire suele ser pasiva.

En 1949, una empresa de Chicago introdujo un horno de secado de madera que utilizaba lámparas infrarrojas que, según afirmaban, reducía el tiempo de secado estándar de 14 días a 45 minutos. [8]

Las tecnologías de secado de madera más nuevas han incluido el uso de presión atmosférica reducida para intentar acelerar el proceso de secado. Existe una variedad de tecnologías de vacío, que varían principalmente en el método en que se introduce el calor en la carga de madera. Los hornos de vacío con placas de agua caliente utilizan placas calefactoras de aluminio con agua que circula en su interior como fuente de calor y, por lo general, funcionan a una presión absoluta significativamente reducida. Los discontinuos y SSV (vapor sobrecalentado) utilizan la atmósfera para introducir calor en la carga del horno. La tecnología discontinua permite que toda la carga del horno alcance la presión atmosférica total, luego se calienta el aire en la cámara y finalmente se genera el vacío. Los SSV funcionan a atmósferas parciales (normalmente alrededor de 1/3 de la presión atmosférica total) en un híbrido de vacío y tecnología de horno convencional (los hornos SSV son significativamente más populares en Europa, donde la madera recolectada localmente es más fácil de secar en comparación con las especies que se encuentran en América del Norte). . Los hornos RF/V (radiofrecuencia + vacío) utilizan radiación de microondas para calentar la carga del horno y, por lo general, tienen el costo operativo más alto debido a que el calor de vaporización lo proporciona la electricidad en lugar de combustibles fósiles locales o fuentes de madera residual.

Los estudios económicos válidos de diferentes tecnologías de secado de madera se basan en los costos totales de energía, capital, seguro/riesgo, impactos ambientales, mano de obra, mantenimiento y degradación del producto para la tarea de eliminar el agua de la fibra de madera. Estos costos (que pueden ser una parte importante de los costos totales de la planta) implican el impacto diferencial de la presencia de equipos de secado en una planta específica. Un ejemplo de esto es que cada pieza del equipo (en una planta de fabricación de madera) desde la podadora en verde hasta el sistema de alimentación en la cepilladora es el "sistema de secado". Dado que existen miles de tipos diferentes de plantas de fabricación de productos de madera en todo el mundo, y pueden estar integradas (madera, madera contrachapada, papel, etc.) o independientes (sólo madera), los verdaderos costos del sistema de secado sólo pueden determinarse comparando los costos y riesgos totales de la planta con y sin secado.

Las emisiones atmosféricas totales (nocivas) producidas por los hornos de leña, incluida su fuente de calor, pueden ser significativas. Por lo general, cuanto mayor es la temperatura a la que opera el horno, mayor es la cantidad de emisiones que se producen (por libra de agua eliminada). Esto es especialmente cierto en el secado de chapas finas y en el secado de maderas blandas a alta temperatura.

1910.265(f)(3)(i)(a): Las puertas principales del horno deberán contar con un método para mantenerlas abiertas mientras se carga el horno.

1910.265(f)(3)(i)(b): Los contrapesos en las puertas de los elevadores verticales deben estar encajonados o protegidos de otra manera.

1910.265(f)(3)(i)(c): Se deben proporcionar medios adecuados para asegurar firmemente las puertas principales, cuando están desacopladas de los soportes y colgadores, para evitar que se caigan.

1910.265(f)(3)(ii)(a): Si los procedimientos operativos requieren acceso a los hornos, los hornos deben estar provistos de puertas de escape que operen fácilmente desde el interior, giren en la dirección de salida y estén ubicadas en o cerca del Puerta principal al final del pasillo.

1910.265(f)(3)(ii)(b): Las puertas de escape deberán tener la altura y el ancho adecuados para acomodar a un hombre de tamaño promedio.

1910.265(f)(4): Pozos . Los pozos deben estar bien ventilados, drenados e iluminados, y deben ser lo suficientemente grandes para acomodar de manera segura al operador del horno junto con los dispositivos operativos tales como válvulas, amortiguadores, varillas de amortiguador y trampas. [9]

{{cite journal}}: Citar diario requiere |journal=( ayuda )