La singularización de matrices , también llamada corte en cubitos de obleas , es el proceso de fabricación de dispositivos semiconductores mediante el cual las matrices se separan de una oblea de semiconductor terminada . [1] La singularización del troquel se produce después del proceso de fotolitografía . Puede implicar marcar y romper, aserrar mecánicamente (normalmente con una máquina llamada sierra cortadora de cubitos ) [2] o cortar con láser . Todos los métodos suelen estar automatizados para garantizar la precisión y la exactitud. [3] Después del proceso de corte en cubitos, los chips de silicio individuales se pueden encapsular en soportes de chips que luego son adecuados para su uso en la construcción de dispositivos electrónicos como computadoras , etc.

Durante el corte en cubitos, las obleas generalmente se montan en una cinta para cortar en cubitos que tiene un respaldo adhesivo que sujeta la oblea sobre un marco de chapa delgada . La cinta para cortar en cubitos tiene diferentes propiedades según la aplicación de corte en cubitos. Las cintas curables por UV se utilizan para tamaños más pequeños y cintas cortantes sin UV para tamaños de matrices más grandes. Las sierras para cortar en cubitos pueden utilizar una hoja para cortar en cubitos con partículas de diamante, que gira a 30.000 RPM y se enfría con agua desionizada. Una vez cortada una oblea, los trozos que quedan en la cinta para cortar en cubitos se denominan troquel , dado o troqueles . Cada uno se empaquetará en un paquete adecuado o se colocará directamente sobre un sustrato de placa de circuito impreso como un "troquel desnudo". Las áreas que se han recortado, llamadas calles , suelen tener unos 75 micrómetros (0,003 pulgadas) de ancho. Una vez que se ha cortado en cubitos una oblea, el troquel permanecerá en la cinta de corte hasta que se extraiga mediante un equipo de manipulación de troqueles, como un pegador de troqueles o un clasificador de troqueles , más adelante en el proceso de ensamblaje de la electrónica.

La fabricación de semiconductores estándar utiliza un enfoque de "corte en cubitos después de adelgazar", en el que las obleas primero se adelgazan antes de cortarlas en cubitos. La oblea se muele en un proceso llamado molienda del reverso (BSG) antes de cortarla en cubitos. [1]

El tamaño del troquel que queda en la cinta puede variar desde 35 mm de lado (muy grande) hasta 0,1 mm cuadrados (muy pequeño). El troquel creado puede tener cualquier forma generada por líneas rectas, pero normalmente tienen forma rectangular o cuadrada. En algunos casos también pueden tener otras formas dependiendo del método de singularización utilizado. Una cortadora láser de corte completo tiene la capacidad de cortar y separar en una variedad de formas.

Los materiales cortados en cubitos incluyen vidrio , alúmina , silicio, arseniuro de galio (GaAs), silicio sobre zafiro (SoS), cerámica y delicados semiconductores compuestos. [ cita necesaria ]

El corte en cubitos de obleas de silicio también se puede realizar mediante una técnica basada en láser, el llamado proceso de corte en cubitos sigiloso. Funciona como un proceso de dos etapas en el que, en primer lugar, se introducen regiones defectuosas en la oblea escaneando el haz a lo largo de las líneas de corte previstas y, en segundo lugar, se expande una membrana portadora subyacente para inducir la fractura. [5]

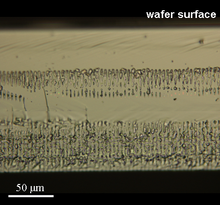

El primer paso funciona con un láser Nd:YAG pulsado , cuya longitud de onda (1064 nm) está bien adaptada a la banda prohibida electrónica del silicio (1,11 eV o 1117 nm), de modo que la absorción máxima puede ajustarse mediante enfoque óptico . [6] Las regiones defectuosas de aproximadamente 10 µm de ancho se inscriben mediante múltiples escaneos del láser a lo largo de las líneas de corte previstas, donde el haz se enfoca a diferentes profundidades de la oblea. [7] La figura muestra una micrografía óptica de un plano de escisión de un chip separado de 150 µm de espesor que fue sometido a cuatro escaneos láser, compárese. [4] Los defectos más superiores son los que mejor se resuelven y se observa que un solo pulso láser provoca una región de cristal defectuosa que se asemeja a la forma de la llama de una vela. Esta forma se debe a la rápida fusión y solidificación de la zona irradiada en el foco del rayo láser, donde la temperatura de pequeños volúmenes de tan solo unos µm 3 aumenta repentinamente en cuestión de nanosegundos hasta unos 1.000 K y vuelve a descender a la temperatura ambiente. [6] [7] El láser normalmente recibe impulsos con una frecuencia de aproximadamente 100 kHz, mientras que la oblea se mueve con una velocidad de aproximadamente 1 m/s. Finalmente se inscribe en la oblea una región defectuosa de aproximadamente 10 µm de ancho, a lo largo de la cual se produce una fractura preferencial bajo carga mecánica . La fractura se realiza en el segundo paso y opera expandiendo radialmente la membrana portadora a la que está unida la oblea. La escisión se inicia en el fondo y avanza hacia la superficie, por lo que se debe introducir una alta densidad de distorsión en el fondo. [ se necesita aclaración ] [ se necesita cita ]

La ventaja del proceso de corte en cubitos sigiloso es que no requiere líquido refrigerante . Inevitablemente deben aplicarse métodos de corte en cubitos en seco para la preparación de determinados sistemas microelectromecánicos ( MEMS ), en particular, cuando están destinados a aplicaciones bioelectrónicas . [4] Además, el corte en cubitos sigiloso apenas genera residuos y permite una mejor explotación de la superficie de la oblea debido a una menor pérdida de corte en comparación con la sierra para oblea. Después de este paso se puede realizar el rectificado de obleas para reducir el espesor del troquel. [8]

El proceso DBG o "dados antes de moler" es una forma de separar troqueles sin cortarlos en cubitos. La separación se produce durante la etapa de adelgazamiento de la oblea. Inicialmente, las obleas se cortan en cubitos usando una cortadora de medio corte hasta una profundidad por debajo del espesor objetivo final. A continuación, la oblea se adelgaza hasta alcanzar el espesor objetivo mientras se monta sobre una película adhesiva especial [9] y luego se monta sobre una cinta de recogida para mantener los troqueles en su lugar hasta que estén listos para el paso de envasado. El beneficio del proceso DBG es una mayor resistencia del troquel. [10] Alternativamente, se puede utilizar el corte en cubitos con plasma, que reemplaza la sierra del cortador con grabado con plasma DRIE . [11] [12] [13] [14] [15] [16] [17] [18]

El proceso DBG requiere una cinta de esmerilado posterior que tenga los siguientes atributos: 1) fuerte fuerza adhesiva (evita la infiltración del fluido de esmerilado y el polvo del troquel durante el esmerilado), 2) absorción y/o alivio de la tensión de compresión y de corte durante el esmerilado, 3) suprime el agrietamiento debido al contacto entre matrices, 4) fuerza adhesiva que puede reducirse en gran medida mediante irradiación UV. [19]