Un compresor de aire para buceo es un compresor de aire respirable que puede proporcionar aire respirable directamente a un buceador con suministro desde la superficie o llenar cilindros de buceo con aire a alta presión lo suficientemente puro como para usarse como gas de respiración hiperbárico . Un compresor de aire para buceo de baja presión generalmente tiene una presión de suministro de hasta 30 bar, que se regula para adaptarse a la profundidad de la inmersión. Un compresor de buceo de alta presión tiene una presión de suministro que generalmente es superior a 150 bar y, por lo general, está entre 200 y 300 bar. La presión está limitada por una válvula de sobrepresión que puede ser ajustable.

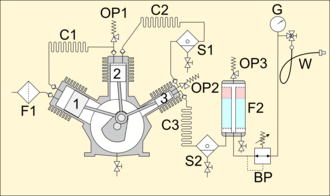

La mayoría de los compresores de aire para buceo de alta presión son compresores de pistón multietapa lubricados con aceite con refrigeración entre etapas y trampas de condensación. Los compresores de baja presión pueden ser de una o dos etapas y pueden utilizar otros mecanismos además de los pistones alternativos. Cuando la presión de entrada es superior a la presión ambiental, la máquina se conoce como bomba de refuerzo de gas .

El aire de salida debe filtrarse normalmente para controlar la pureza a un nivel apropiado para el gas respirable a la profundidad de buceo pertinente. Se publican estándares de pureza del gas respirable para garantizar que el gas sea seguro. También puede ser necesario filtrar el aire de admisión para eliminar partículas y, en algunos entornos, puede ser necesario eliminar el dióxido de carbono mediante un depurador . La calidad del aire de entrada es fundamental para la calidad del producto, ya que muchos tipos de impurezas son impracticables de eliminar después de la compresión. El vapor de agua condensado generalmente se elimina entre etapas después de enfriar el aire comprimido para mejorar la eficiencia de la compresión .

Los compresores de alta presión pueden estar equipados con grandes cilindros de almacenamiento y un panel de llenado para cilindros portátiles, y pueden estar asociados con equipos de mezcla de gases . Los compresores de buceo de baja presión generalmente suministran aire comprimido a un panel de distribución de gas a través de un tanque de volumen, que ayuda a compensar las fluctuaciones en la oferta y la demanda. [1] El aire del panel de gas se suministra al buceador a través del cordón umbilical del buceador .

Los compresores de buceo de alta presión son generalmente compresores de aire alternativos de tres o cuatro etapas que están lubricados con un aceite de compresor mineral o sintético de alta calidad libre de aditivos tóxicos (algunos usan cilindros revestidos de cerámica con juntas tóricas, no anillos de pistón , que no requieren lubricación). [ cita requerida ] Los compresores lubricados con aceite solo deben usar lubricantes especificados por el fabricante del compresor como adecuados para su uso con aire respirable. Se utilizan filtros especiales para limpiar el aire de la mayor parte del aceite y el agua residuales (consulte "Pureza del aire"). [2]

Los compresores más pequeños suelen estar lubricados por salpicadura (el aceite se esparce por el cárter debido al impacto del cigüeñal y las bielas), pero es probable que los compresores más grandes tengan lubricación presurizada mediante una bomba de aceite que suministra el aceite a áreas críticas a través de tuberías y conductos en las piezas fundidas. La mayoría de los compresores lubricados con aceite tendrán un cárter húmedo en la parte inferior del cárter y requieren que el nivel de aceite esté dentro de los límites indicados por una mirilla o varilla de nivel para una lubricación adecuada. [2] El compresor también debe estar nivelado dentro de las especificaciones del fabricante durante el funcionamiento. Estas restricciones garantizan que el lubricante esté en el lugar correcto para que las partes móviles entren en contacto con él para la lubricación por salpicadura o para una succión confiable a la bomba de aceite. El incumplimiento de estas especificaciones puede provocar daños en el compresor debido a la fricción excesiva y el sobrecalentamiento, y la contaminación del aire respirable por productos de descomposición tóxicos de los lubricantes. [2]

El proceso de compresión ayuda a eliminar el agua del gas, haciéndolo seco, lo que es bueno para reducir la corrosión en los cilindros de buceo y la congelación de los reguladores de buceo , pero contribuye a la deshidratación , un factor en la enfermedad por descompresión , en los buzos que respiran el gas. [3]

Los compresores de buceo de baja presión suelen ser compresores de una sola etapa, ya que la presión de suministro es relativamente baja. [ cita requerida ]

El aire comprimido que sale del compresor debe filtrarse para que sea apto para su uso como gas respirable. [4] Periódicamente, el aire producido por un compresor debe probarse para garantizar que cumple con los estándares de pureza del aire. La frecuencia de las pruebas, los contaminantes que deben analizarse y los límites permitidos varían entre aplicaciones y jurisdicciones. Se pueden verificar las siguientes impurezas: [ cita requerida ]

Filtros eliminar: [5] [6]

El aire de admisión para un compresor de alta presión debe estar limpio y tener un bajo contenido de dióxido de carbono. La eliminación de la contaminación por partículas se realiza normalmente mediante un filtro de polvo de tipo papel en la primera etapa de admisión. El dióxido de carbono se puede eliminar mediante un depurador si es necesario. El aire fresco limpio no necesita depurarse en la actualidad, pero el aire del centro de la ciudad puede tener un contenido de dióxido de carbono excesivamente alto, y el contenido de dióxido de carbono del aire atmosférico estándar está aumentando lentamente. La depuración de dióxido de carbono requiere humedad para que el material absorbente funcione de manera efectiva, y el aire húmedo no es deseable para los otros medios de filtrado, por lo que la depuración de dióxido de carbono a menudo se elimina mediante un sistema de prefiltro antes de comprimir el aire. [5] [6]

Cuando el aire se comprime, la presión parcial del vapor de agua aumenta proporcionalmente. El aire también se calienta por compresión y, cuando se enfría entre etapas en los serpentines del intercooler, la humedad relativa aumenta y, cuando supera el 100 %, tiende a condensarse en la superficie de los tubos y en forma de gotitas transportadas por la corriente de aire. El aire de los serpentines del intercooler se conduce al tubo de eje vertical de gran diámetro de un separador, donde cambia de dirección unos 90 grados y se ralentiza considerablemente. Cuando el flujo de aire cambia de dirección hacia la salida en la parte superior de la carcasa del separador, las gotitas más densas tienen una tendencia a golpear las paredes y fusionarse en una película, que fluirá hacia abajo hasta el fondo del separador y se acumulará allí, donde puede descargarse periódicamente a través de una válvula de drenaje. Esto reduce el contenido de agua del aire de salida, que luego se comprime nuevamente en el cilindro de la siguiente etapa, se enfría nuevamente y el agua que se condensa se elimina nuevamente en el siguiente separador. [5] [6]

Después de la separación de la etapa final, el aire relativamente libre de gotas pero húmedo pasa a través del filtro para eliminar aún más agua y cualquier otro contaminante que el medio filtrante adsorbará. La eficiencia de la deshumidificación y la filtración depende de una compresión significativa y una velocidad de flujo limitada, lo que requiere una contrapresión en la salida de la etapa final para resistir el flujo cuando la presión de llenado es baja. La válvula de contrapresión provista en la salida de la pila de filtros final afecta la eficacia con la que funciona el filtro. [5] [6]

La etapa final del tratamiento del aire es la filtración de la humedad residual, el aceite y los hidrocarburos y, cuando sea necesario, la conversión catalítica del monóxido de carbono. Todo esto depende de un tiempo suficiente en contacto con el medio filtrante, conocido como "tiempo de permanencia", por lo que el filtro debe tener un largo recorrido de aire o el aire debe fluir lentamente. El flujo de aire lento se logra fácilmente mediante una alta compresión, por lo que la filtración funciona mejor a la presión de salida de trabajo del compresor o cerca de ella, y esto se logra mediante la válvula de contrapresión, que solo permite que el aire salga del filtro por encima de la presión establecida. [5] [6]

El sistema de filtrado comprende uno o más recipientes a presión conocidos como torres de filtrado con cartuchos preenvasados o medios filtrantes sueltos, una válvula de contrapresión, uno o más manómetros y un separador coalescente. [6] Después de pasar por el serpentín del intercooler final, el aire comprimido pasa por separadores para eliminar mecánicamente las gotas de agua y aceite condensadas, después de lo cual se eliminan otros contaminantes en los filtros mediante unión química, absorción y catálisis. [6] El primer medio filtrante es el desecante, ya que la contaminación del agua puede reducir la eficacia de algunos de los otros medios. A continuación se encuentra el catalizador de conversión de monóxido de carbono (si se utiliza), luego el carbón activado y, por último, un filtro de partículas, que también atrapará el polvo del medio filtrante. La relación entre el desecante y el carbón activado será de alrededor de 70/30. [6]

La capacidad de eliminar impurezas del aire que pasa a través del medio de filtración depende en gran medida del tiempo que el aire permanece en contacto con el medio mientras pasa por la pila de filtros, conocido como tiempo de permanencia. Un tiempo de permanencia más prolongado en el filtro es una forma eficaz de aumentar el tiempo de contacto, y este es proporcional a la presión del aire en la carcasa del filtro. Al utilizar una válvula de contrapresión, el aire siempre tarda aproximadamente el mismo tiempo en pasar a través del filtro y la filtración es constante (suponiendo una velocidad de funcionamiento constante). La válvula de contrapresión suele ajustarse cerca de la presión de trabajo del compresor para garantizar que el aire se comprima lo suficiente para que los filtros funcionen de forma eficaz. [6]

El aire suministrado debe tener un punto de rocío inferior a la temperatura de funcionamiento del cilindro, que generalmente es superior a 0 °C cuando está sumergido, pero puede ser más frío durante el transporte. La temperatura del aire también disminuye durante la expansión a través del regulador cuando está en uso, y cuando esta temperatura es lo suficientemente baja como para que el condensado se congele, puede bloquear las partes móviles del regulador y provocar un flujo libre, conocido como formación de hielo interno. La contrapresión correcta también proporciona una carga relativamente uniforme de las etapas del compresor, lo que reduce la vibración causada por el desequilibrio y extiende la vida útil del compresor. [5] [6]

El medio filtrante de carbón activado funciona mejor cuando está seco, por lo que generalmente se carga en la pila de filtros para que el aire fluya primero a través del medio desecante, comúnmente un tamiz molecular. El catalizador de hopcalita convertirá el monóxido de carbono en dióxido de carbono, pero requiere aire muy seco (la humedad relativa debe ser inferior al 50 por ciento), por lo que la hopcalita se carga aguas abajo del desecante. Se puede cargar un absorbente de dióxido de carbono aguas abajo de la hopcalita. [5] [6]

Los desecantes están diseñados para absorber vapor de agua. Los medios desecantes utilizados en los filtros de aire respirable HP incluyen: alúmina activada , gel de sílice , sorbead y tamiz molecular . Algunos grados de tamiz molecular pueden absorber hasta el 23% de su propio peso en agua, pueden producir puntos de rocío de -75 °C (-103 °F) y tienen capacidades adicionales para absorber hidrocarburos, dióxido de carbono y otros compuestos orgánicos, y funcionan a hasta 49 °C (120 °F)120 grados Fahrenheit. [6]

Los catalizadores basados en dióxido de manganeso (Monoxycon y Hopcalite 300) se utilizan para oxidar el monóxido de carbono y convertirlo en dióxido de carbono, que es mucho menos tóxico. Esto es importante si existe el riesgo de contaminación por monóxido de carbono, ya que es altamente tóxico. [6] El aire que entra en la capa del catalizador debe estar seco (punto de rocío de alrededor de -46 °C (-51 °F) -50 grados), ya que la humedad neutraliza el catalizador. Después del catalizador, se puede utilizar un absorbente para eliminar el CO 2 . [6]

El carbón activado absorbe hidrocarburos condensables y gaseosos y es eficaz para eliminar olores, compuestos orgánicos y disolventes halogenados. [6]

La última parte del circuito de gas del compresor es la válvula de contrapresión. Se trata de una válvula accionada por resorte que se abre para permitir el flujo de aire solo después de que la presión alcanza la presión establecida. Por lo general, se establece a una presión cercana a la presión de trabajo del compresor y tiene dos funciones básicas. [6] En primer lugar, garantiza que después de un breve período de arranque, todas las etapas del compresor estén funcionando a sus presiones de descarga diseñadas, de modo que las cargas en los pistones sean constantes y se distribuyan uniformemente alrededor del cigüeñal. Esta es la carga a la que el compresor está equilibrado a la velocidad de funcionamiento diseñada. Cuando la presión en cualquier cilindro es diferente de la presión nominal, las cargas se desequilibrarán y el compresor vibrará más que cuando está equilibrado, y los cojinetes del eje se cargarán más severamente y se desgastarán más rápido. Durante el arranque, el compresor primero acumula presión en la primera etapa, y está desequilibrado, con una mayor carga en el pistón de ese cilindro, y vibrará más de lo normal, ya que no hay una carga equivalente en los pistones de las otras etapas, luego la presión en las otras etapas se acumula en secuencia, hasta que todos los cilindros están operando a sus presiones de trabajo, las cargas en todos los pistones son similares y la válvula de contrapresión comienza a abrirse para permitir que el gas comprimido fluya al panel de distribución. [6]

Los compresores de buceo generalmente se dividen en dos categorías: los que se utilizan para buceo con suministro desde superficie y los que se utilizan para llenar cilindros de buceo y cilindros de almacenamiento con suministro desde superficie.

Los compresores de aire para buceo con suministro desde la superficie son de baja presión y alto volumen. Suministran aire respirable directamente al buceador, a través de un panel de control de gas, a veces llamado "rack", mediante una manguera que suele ser parte de un grupo de mangueras y cables llamado "umbilical". Su salida suele estar entre 6 y 20 bares (100 y 300 psi). Estos compresores deben ser lo suficientemente potentes como para suministrar gas a una presión y un volumen suficientes para varios buceadores que trabajen a profundidades de hasta unos 60 metros (200 pies). [8]

Los compresores que se utilizan para llenar cilindros de buceo tienen una presión de suministro alta y pueden tener un volumen de suministro bajo. Se utilizan para llenar cilindros de buceo y cilindros de almacenamiento o bancos de cilindros de almacenamiento. Estos compresores pueden ser más pequeños y menos potentes porque el volumen de gas que suministran no es tan crítico, ya que no lo utiliza directamente el buceador; se puede utilizar un compresor de menor volumen para llenar cilindros de almacenamiento grandes durante los períodos en que la demanda es baja. Este aire comprimido almacenado se puede decantar en cilindros de buceo cuando sea necesario. Las presiones comunes de los cilindros de buceo son 200 bar (2940 psi), 3000 psi (207 bar), 232 bar (3400 psi) y 300 bar (4500 psi). [2]

Cuando se llenan los cilindros de buceo, el gas que contienen se calienta como resultado del calentamiento adiabático . Cuando el gas se enfría al perder calor hacia el entorno, la presión caerá como se describe en la ecuación general de los gases y la ley de Gay-Lussac . Los buceadores, para maximizar su tiempo de inmersión, generalmente quieren que sus cilindros se llenen hasta su capacidad segura, la presión de trabajo. Para proporcionar al buceador un cilindro lleno hasta la presión de trabajo a la temperatura nominal de 15 o 20 °C, el cilindro y el gas deben mantenerse fríos durante el llenado o llenarse hasta una presión tal que cuando se enfríe esté a la presión de trabajo. Esto se conoce como la presión desarrollada para la temperatura de llenado. Las regulaciones de salud y seguridad y las normas de diseño de recipientes a presión pueden limitar la temperatura de trabajo del cilindro, comúnmente a 65 °C, en cuyo caso el cilindro debe llenarse lo suficientemente lentamente para evitar exceder la temperatura máxima de trabajo. [9]

Los cilindros se suelen llenar a una velocidad de menos de 1 bar (100 kPa o 15 lbf/in² ) por segundo para permitir que la transferencia de calor al entorno limite este aumento de temperatura. Como método para eliminar el calor más rápido al llenar el cilindro, algunas estaciones de llenado “llenan en húmedo” los cilindros sumergiéndolos en un baño de agua fría. Existe un mayor riesgo de corrosión interna del cilindro causado por la humedad del entorno húmedo que ingresa al cilindro debido a la contaminación durante la conexión de la manguera de llenado durante el llenado en húmedo. [10]

Los compresores pueden estar conectados a un banco de cilindros grandes de alta presión para almacenar gas comprimido, para su uso en horas punta. Esto permite que un compresor más barato y de menor potencia, que es relativamente lento al bombear gas, llene el banco automáticamente durante los períodos de inactividad, almacenando un gran volumen de aire presurizado para que un lote de cilindros pueda llenarse más rápidamente en los momentos de máxima demanda sin que se demore por el compresor de funcionamiento lento. En el buceo con suministro desde la superficie, los bancos de cilindros de alta presión pueden usarse como respaldo de emergencia en caso de falla del compresor primario, o pueden usarse como la fuente principal de gas respirable, un sistema también conocido como " reemplazo de buceo ". [8]

Los cilindros se pueden llenar directamente desde la salida del compresor o desde un colector de llenado, a través de una manguera flexible de alta presión con una válvula de llenado y una válvula de purga conocida como látigo de llenado. Se proporciona un manómetro para controlar la presión en el cilindro a medida que se llena. Se puede utilizar una válvula de sobrepresión o un presostato eléctrico para limitar la presión de llenado si el compresor está configurado a una presión más alta que la presión de trabajo desarrollada de los cilindros que se van a llenar. [2]

Los compresores pueden estar conectados a un panel de mezcla de gases para hacer mezclas de nitrox , trimix , heliair o heliox . [11] El panel controla la decantación de oxígeno y helio de cilindros comprados a proveedores de gas comerciales.

Como no es posible decantar hacia un cilindro de buceo desde un cilindro de almacenamiento que contiene gas a una presión menor que el cilindro de buceo, el costoso gas en cilindros de almacenamiento de baja presión no se consume fácilmente y puede desperdiciarse cuando el cilindro de almacenamiento se devuelve al proveedor. El sistema en cascada se puede utilizar con un banco de cilindros de almacenamiento para consumir económicamente estos gases de alto costo de modo que se utilice el máximo gas económicamente del banco. [11] Esto implica llenar un cilindro de buceo decantando primero desde el cilindro del banco con la presión más baja que sea más alta que la presión del cilindro de buceo y luego desde el siguiente cilindro del banco con mayor presión en sucesión hasta que el cilindro de buceo esté lleno. El sistema maximiza el uso de gas del banco de baja presión y minimiza el uso de gas del banco de alta presión. [2]

Otro método para recolectar gases costosos de baja presión es bombearlos con una bomba de refuerzo de gas , como una bomba Haskel, o agregarlos al aire de admisión de un compresor adecuado a presión atmosférica en un mezclador conocido como mezclador manual . [11]

Es posible que se exija al operador de un compresor de aire para buceo que esté certificado formalmente como competente para operar un compresor de aire para buceo y llenar cilindros de alta presión. En otras jurisdicciones, es posible que se le exija al operador que sea competente para utilizar el equipo y examinar externamente los cilindros para comprobar su conformidad, pero es posible que no se requiera una licencia o registro formal. [9] En otras jurisdicciones, puede que no haya ningún control. Por lo general, se aplicará la legislación nacional o estatal sobre salud y seguridad ocupacional.

Hay dos aspectos básicos que pueden considerarse: la salud y seguridad del operador, que opera equipos peligrosos y está expuesto a riesgos mecánicos y de ruido de la maquinaria del compresor, el equipo de alta presión y los cilindros, y la salud y seguridad del usuario del gas respirable, que confía en el operador del compresor para el control de calidad. [9] [2]