Un núcleo es un dispositivo utilizado en procesos de fundición y moldeo para producir cavidades internas y ángulos reentrantes (un ángulo interior que es mayor de 180°). El núcleo es normalmente un elemento desechable que se destruye para sacarlo de la pieza. [1] Se utilizan más comúnmente en fundición en arena , pero también se utilizan en fundición a presión y moldeo por inyección .

Por ejemplo, los núcleos definen múltiples pasajes dentro de los bloques de motor fundidos . Un modelo de motor V-8 de GM requiere 5 núcleos de arena seca para cada pieza fundida. [1]

Los núcleos son útiles para características que no toleran corrientes de aire o para proporcionar detalles que de otro modo no se pueden integrar en una pieza fundida o molde sin núcleo. [1]

La principal desventaja es el coste adicional para incorporar núcleos. [1]

Hay siete requisitos para los núcleos: [2]

Existen muchos tipos de núcleos disponibles. La selección del tipo correcto de núcleo depende de la cantidad de producción, la tasa de producción, la precisión requerida, el acabado superficial requerido y el tipo de metal que se utiliza. Por ejemplo, ciertos metales son sensibles a los gases que emiten ciertos tipos de arenas para núcleos; otros metales tienen un punto de fusión demasiado bajo para descomponer adecuadamente el aglutinante para su eliminación durante el desmoldeo. [2]

Los núcleos de arena verde hacen que la fundición de elementos estrechos y largos sea difícil o imposible. Incluso en el caso de elementos largos que se pueden fundir, aún queda mucho material por mecanizar. Una aplicación típica es un orificio pasante en una pieza fundida. [2]

La forma más sencilla de fabricar núcleos de arena seca es en una caja de núcleos de descarga , en la que se compacta arena en la caja y se raspa al nivel de la parte superior. Luego se coloca una placa de madera o metal sobre la caja, y luego se dan la vuelta a las dos y el segmento del núcleo cae de la caja. Luego, el segmento del núcleo se hornea o se endurece. Luego, se pegan varios segmentos de núcleo con pegamento caliente o se unen por algún otro medio. Cualquier punto áspero se lima o lija . Finalmente, el núcleo se recubre ligeramente con grafito , sílice o mica para dar un acabado de superficie más suave y una mayor resistencia al calor. [2] Los núcleos de una sola pieza no necesitan ensamblarse porque se fabrican en una caja de núcleo dividido . Una caja de núcleo dividido, como suena, está hecha de dos mitades y tiene al menos un orificio para introducir arena. Para núcleos simples que tienen secciones transversales constantes, se pueden crear en extrusoras especiales para producir núcleos . Luego, las extrusiones se cortan a la longitud adecuada y se endurecen. Se pueden fabricar núcleos de una sola pieza más complejos de manera similar a los moldeos por inyección y las fundiciones a presión . [2]

Tipos de núcleo:

Los núcleos se utilizan para moldeos por inyección complejos en el proceso de moldeo por inyección de núcleos fusibles . Primero, se fabrica un núcleo a partir de una aleación fusible o un polímero de baja temperatura de fusión . Luego se coloca dentro de las matrices del molde de inyección y se inyecta el plástico en el molde. Luego, se retira la pieza moldeada del molde con el núcleo todavía dentro. Finalmente, el núcleo se funde o se retira del molde en un baño caliente.

Se introducen aglutinantes especiales en las arenas de los núcleos para añadirles resistencia. El aglutinante más antiguo era el aceite vegetal , pero ahora se utiliza aceite sintético , junto con cereales o arcilla . A continuación, el núcleo se cuece en un horno de convección entre 200 y 250 °C (392 y 482 °F). El calor hace que el aglutinante se reticule o polimerice . Si bien este proceso es simple, la precisión dimensional es baja. [3]

Otro tipo de proceso de aglutinante se denomina proceso de caja caliente , que utiliza un termoendurecedor y un catalizador como aglutinante. La arena con el aglutinante se empaqueta en una caja de machos que se calienta a aproximadamente 230 °C (446 °F) (de donde se originó el nombre). El aglutinante que toca la superficie caliente de la caja de machos comienza a curarse en 10 a 30 segundos. Dependiendo del tipo de aglutinante, puede requerir más horneado para curar completamente. [4] Los machos producidos mediante este método a veces se denominan "núcleo de cáscara" porque, a menudo, solo la capa exterior del núcleo se endurece cuando está en contacto con la caja de machos caliente. Cuando se abre la caja de machos y se retira el macho, la arena sin curar dentro del núcleo se vierte para ser reutilizada. Esta práctica también se puede observar en algunas prácticas de fabricación de machos en caja fría, aunque la fabricación de machos de cáscara en caja fría es mucho menos común.

En una línea similar, el proceso de caja fría utiliza un aglutinante que se endurece mediante el uso de gases especiales. La arena recubierta de aglutinante se empaqueta en una caja de machos y luego se sella para que se pueda introducir un gas de curado. Estos gases suelen ser tóxicos (es decir, gas de amina ) u olorosos (es decir, SO2 ) , por lo que se deben utilizar sistemas de manipulación especiales. Sin embargo, como no se requieren altas temperaturas, la caja de machos puede estar hecha de metal, madera o plástico. Un beneficio adicional es que se puede formar un macho hueco si el gas se introduce a través de orificios en la superficie del macho que hacen que solo se endurezca la superficie del macho; la arena restante luego se vierte para volver a usarse. [4] Por ejemplo, un aglutinante de machos de fundición en arena de caja fría es silicato de sodio que se endurece al exponerlo al dióxido de carbono . [5]

En las arenas fraguadas al aire se utilizan aglutinantes especiales para producir núcleos a temperatura ambiente. Estas arenas no requieren un catalizador de gas porque los aglutinantes orgánicos y un catalizador de curado se mezclan en la arena, lo que inicia el proceso de curado. La única desventaja de esto es que después de mezclar el catalizador, hay poco tiempo para usar la arena. Una tercera forma de producir núcleos a temperatura ambiente es mediante moldeo en cáscara . [4]

El término arenas sin cocción puede referirse tanto al proceso de caja fría como al proceso de fraguado al aire. [4] [5]

Para aumentar la resistencia de los núcleos, se pueden añadir alambres y varillas internas. Para mejorar la capacidad de colapso, se puede añadir paja en el centro del núcleo o se puede utilizar un núcleo hueco. Esta característica es especialmente importante para la fundición de acero porque se produce una gran cantidad de contracción. [4]

A excepción de los núcleos muy pequeños, todos los núcleos requieren orificios de ventilación para liberar los gases. Estos se forman generalmente utilizando pequeños alambres para crear orificios desde la superficie del molde hasta el núcleo. Cuando esto no es posible, se puede agregar ceniza y coque al núcleo para aumentar la permeabilidad. [4]

Si Fub ¿qué es? ≤0, no se utiliza ninguna coronilla.

Si Fub>0, se utilizan chaplets.

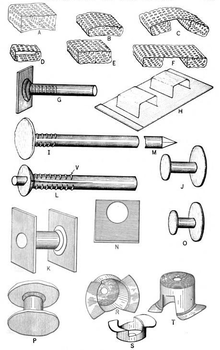

Como se mencionó anteriormente, los núcleos generalmente están soportados por dos impresiones de núcleo en el molde. Sin embargo, hay situaciones en las que un núcleo solo usa una impresión de núcleo, por lo que se requieren otros medios para soportar el extremo en voladizo. Estos generalmente se suministran en forma de chaplets . Estos son soportes metálicos que unen el espacio entre la superficie del molde y el núcleo. Dado que los chaplets se convierten en parte de la fundición, los chaplets deben ser del mismo material o similar al metal que se está fundiendo. Además, su diseño debe optimizarse porque si son demasiado pequeños se derretirán por completo y permitirán que el núcleo se mueva, pero si son demasiado grandes, entonces toda su superficie no puede fundirse y fusionarse con el metal vertido. Su uso también debe minimizarse porque pueden causar defectos de fundición o crear puntos débiles en la fundición. [6] Por lo general, es más crítico asegurarse de que los chaplets superiores sean más fuertes que los inferiores porque el núcleo tenderá a flotar hacia arriba en el metal fundido. [7]

Al fundir un ángulo reentrante, en lugar de utilizar un núcleo, se puede utilizar una mejilla . Este es un tercer segmento en el matraz , además de la parte superior y la parte inferior . Esto permite que todo el molde se haga a partir de arena verde y de patrones removibles. La desventaja de esto es que se requieren más operaciones de fabricación de moldes, pero generalmente es ventajoso cuando las cantidades son bajas. Sin embargo, si se requieren grandes cantidades de fundición, generalmente es más rentable simplemente utilizar un núcleo. [6]