En ingeniería eléctrica , el bobinado es la fabricación de bobinas electromagnéticas . Las bobinas se utilizan como componentes de circuitos y para proporcionar el campo magnético de motores, transformadores y generadores, y en la fabricación de altavoces y micrófonos . La forma y las dimensiones de un bobinado están diseñadas para cumplir con el propósito particular. Los parámetros como la inductancia , el factor Q , la resistencia del aislamiento y la fuerza del campo magnético deseado influyen en gran medida en el diseño de los bobinados de bobina. El bobinado de bobina se puede estructurar en varios grupos en función del tipo y la geometría de la bobina enrollada. La producción en masa de bobinas electromagnéticas se basa en maquinaria automatizada.

Este artículo trata sobre la tecnología de bobinado y gran parte del mismo se refiere específicamente a las máquinas eléctricas. En esta sección se ofrecen definiciones de los términos que se utilizan más adelante en el artículo.

Un motor o generador eléctrico consta de una parte giratoria cilíndrica llamada rotor y una parte estacionaria llamada estator . Para lograr la máxima eficiencia, el espacio entre el rotor y el estator se mantiene lo más pequeño posible, generalmente de 1 a 2 mm.

En la mayoría de los generadores de CA, el estator actúa como armadura y el rotor actúa como imán de campo.

Tanto el rotor como el estator están ensamblados a partir de una pila de láminas estampadas a partir de láminas de acero eléctrico , normalmente de 1 mm de espesor. Las láminas están diseñadas para minimizar las corrientes parásitas , que de otro modo desperdiciarían energía y generarían calor.

Los devanados están formados por conductores aislados que pasan por ranuras cortadas a lo largo del eje del estator. Los espacios entre las ranuras se denominan dientes . La forma de las ranuras y los dientes depende del diseño de la máquina eléctrica. Las ranuras pueden ser rectangulares, cónicas, circulares, etc.

La parte más ancha al final del diente se llama zapata dentaria .

Algunos autores utilizan el término "ranura" para referirse a lo mismo que a ranura. En este artículo, el término ranura se refiere a las hendiduras entre conductores paralelos en una capa de un devanado.

Polo significa polo magnético y los polos siempre vienen en pares, generalmente denominados "norte" y "sur". Los polos pueden ser objetos físicos en lugares fijos o pueden ser objetos virtuales que se mueven mientras la máquina funciona. Un polo puede ser una sola pieza de material magnético o puede estar distribuido en varios dientes.

Un rotor realiza una rotación completa de 360 grados. Esto equivale a 180 grados para pasar por cada polo de una máquina de dos polos. La corriente en los conductores también realiza un ciclo completo de 360 grados.

En una máquina de cuatro polos, cada polo abarca solo 90 grados. Durante esos 90 grados, la corriente en un conductor recorre medio ciclo, o 180 grados. Como hay cuatro polos y 4 × 180 = 720, los conductores atraviesan dos ciclos completos por cada vuelta completa del rotor.

Para distinguir entre el movimiento mecánico del rotor y la actividad eléctrica en los conductores, se utilizan los términos grados mecánicos y grados eléctricos.

En general, los grados eléctricos son iguales a los grados mecánicos multiplicados por la mitad del número de polos.

No importa cuántos polos haya, cada polo siempre abarca exactamente 180 grados eléctricos, y se llama paso polar .

Los grados eléctricos y los grados mecánicos se relacionan de la siguiente manera:

donde P es el número de polos. [1]

Las bobinas eficientes minimizan los materiales y el volumen necesarios para un propósito determinado. La relación entre el área de los conductores eléctricos y el espacio disponible para el bobinado se denomina "factor de llenado". Dado que los cables redondos siempre tendrán algún espacio libre y también tendrán algún espacio necesario para el aislamiento entre las espiras y entre las capas, el factor de llenado siempre es menor que uno. Para lograr factores de llenado más altos, se pueden utilizar cables rectangulares o planos.

El factor de llenado se puede calcular a partir de:

El empaquetamiento denso de los cables reduce el espacio de aire y se dice que tiene un alto factor de llenado. Esto aumenta la eficiencia del dispositivo eléctrico y mejora la conductividad térmica del devanado. Para un mejor empaquetamiento de los cables redondos en un devanado de múltiples capas, los cables de la capa superior están en las ranuras de la capa inferior durante al menos 300 grados de la circunferencia de la bobina. Los cables ocupan un paquete denso que se denomina "devanado ortocíclico". Lo opuesto a esto sería una estructura de cable aleatoria dentro del espacio del devanado, que se denomina "devanado salvaje".

También conocido como bobinado desordenado , con este tipo de estructura de bobinado solo se pueden lograr factores de llenado pobres. La colocación aleatoria de los cables conduce a una distribución más amplia de la longitud del cable resultante en el cuerpo de la bobina y, en consecuencia, a un rango más amplio de resistencias eléctricas de la bobina. A pesar de sus desventajas, es común en la producción en masa. Se caracteriza por bajas demandas de maquinaria y operador y puede bobinarse a velocidades muy altas. Los bobinados desordenados se aplican principalmente en bobinas de contactores y relés , pequeños transformadores, bobinas de encendido , pequeños motores eléctricos y, en general, dispositivos con calibres de cable relativamente pequeños de hasta 0,05 mm. Los factores de llenado logrados con el uso de cables redondos son de aproximadamente 73% a 80% y son más bajos en comparación con los bobinados ortocíclicos con 90%.

La altura del bobinado se puede estimar utilizando la fórmula:

Los cables están dispuestos en espiral en cada capa. Debido a que la dirección del movimiento de una capa a otra varía entre la derecha y la izquierda, los cables se cruzan y se colocan dentro del espacio libre de la capa inferior. No existe una guía de cables de la capa inferior. Si el número de capas supera un cierto límite, no se puede mantener la estructura y se crea un bobinado salvaje. Esto se puede evitar mediante el uso de un aislamiento de capa independiente, que de todos modos es necesario cuando la diferencia de tensión entre las capas supera la tensión de ruptura del aislamiento del cable.

Este tipo de estructura de bobinado crea un factor de llenado óptimo (90,7 %) para cables redondos. Los bobinados de la capa superior deben colocarse en las ranuras proporcionadas por la capa inferior.

El mejor uso del volumen se encuentra cuando el bobinado es paralelo a la brida de la bobina durante la mayor parte de su circunferencia. Cuando el bobinado se ha colocado alrededor del cuerpo de la bobina, se encontrará con el alambre colocado anteriormente y necesita hacer un paso con el tamaño del calibre del alambre. Este movimiento se llama paso de bobinado. El paso de bobinado puede ocupar un área de hasta 60 grados de la circunferencia de la bobina para bobinas redondas y ocupa un lado de las bobinas rectangulares. El área del paso de bobinado depende del calibre del alambre y la geometría de la bobina.

Si el paso de bobinado no se puede ejecutar correctamente, se pierde la capacidad de autoguiado del alambre y se produce un bobinado salvaje. En general, el primer alambre que entra determina principalmente la ubicación y la calidad del paso de bobinado. Debe reconocerse que el alambre debe ingresar en un ángulo posiblemente plano en el espacio de bobinado. De esa manera se evita una flexión innecesaria del alambre y se minimizan las necesidades de espacio para el segundo paso de bobinado. Para bobinas de bobinado ortocíclico, las áreas del paso de bobinado siempre se encuentran en el área del alambre que ingresa al espacio de bobinado y continúan en forma helicoidal contra la dirección de bobinado. Como consecuencia, un mayor ancho de bobinado de la bobina, conduce a un área de paso de bobinado más grande a lo largo de la circunferencia de la bobina. El desplazamiento creado conduce a una posición diferente del paso de capa, de la primera a la segunda capa, en comparación con la entrada del alambre. Este comportamiento se repite con cada capa, lo que conduce a una sección cruzada en forma de espiral en el lado del bobinado. A medida que los alambres se cruzan dentro de la sección cruzada, aumenta la altura de bobinado resultante. Como resultado, las bobinas de bobinado ortocíclico con una base de bobina redonda nunca son circulares en la sección de cruce, sino que el devanado en movimiento radial y el escalón de capas crean una forma de joroba. La experiencia ha demostrado que, dependiendo del ancho del devanado, el diámetro de la bobina y del alambre, la sección de cruce es aproximadamente entre un 5 y un 10 por ciento más alta que la altura del devanado normal.

Debido a que el devanado debe estar ubicado en su mayor parte en paralelo a la brida del devanado, cumpliendo con una condición de ortogonalidad, es necesario ajustar el ancho del devanado al número de vueltas por capa del devanado. En particular, para áreas de sección transversal de bobinas con forma no circular, se desea ubicar el área de cruce en el lado pequeño del cuerpo de la bobina, también llamado cabeza del devanado. Esto se debe al hecho de que las bobinas no circulares se montan en un paquete de chapa metálica o en una disposición circular. Las bobinas deben ser bastante pequeñas, para evitar un contacto con la bobina vecina o el paquete de chapa metálica. Para bobinas redondas ortocíclicas se pueden definir tres geometrías de devanado:

a) Igual número de vueltas por capa

b) Número desigual de vueltas por capa, comenzando con la capa acortada

c) Número desigual de vueltas por capa, comenzando con la capa más larga

La elección de la estructura de bobinado que se va a utilizar depende básicamente del diseño de la bobina o del cuerpo de la bobina. Entre otras cosas, se deben tener en cuenta las condiciones de espacio disponibles para el ancho y la altura del bobinado. Además, es posible influir en la ubicación y el final del último bobinado seleccionando un patrón de bobinado inteligente. La altura del bobinado de una bobina ortocíclica resulta de la siguiente ecuación:

Dado que una bobina devanada ortocíclicamente con al menos 300° de circunferencia de capas de bobinado tiene el paquete circular más apretado de las secciones transversales del cable, este método de bobinado alcanza el factor de llenado más alto y es la mejor manera de llenar la sección transversal del bobinado disponible con cables redondos. Las bobinas cuadradas se consideran enrolladas ortocíclicamente cuando el bobinado y el salto de capa se producen solo en uno de los lados de la sección transversal del bobinado. En teoría, se alcanzará un factor de llenado geométrico de 0,91. Sin embargo, en la práctica, el valor no se puede alcanzar porque existe una zona de salto de bobinado y de salto de capa y no se tiene en cuenta el aislamiento del cable.

factor de relleno = = =

En general, se puede afirmar que los requisitos que deben cumplirse para los devanados ortocíclicos son muy altos. La suma de todas las tolerancias debe mantenerse en un valor muy bajo. En consecuencia, los siguientes valores pueden considerarse valores indicativos: a) Tolerancia del ancho del espacio del devanado

b) Tolerancia del alambre La tolerancia máxima del diámetro del alambre no debe ser mayor que

Esto corresponde aproximadamente a la mitad de la tolerancia del cable según la especificación de la norma alemana DIN 46435.

Incluso si se tuvieran que cumplir con los requisitos de tolerancias reducidas del alambre y del espacio de bobinado con un esfuerzo técnico correspondientemente alto, seguiría existiendo el problema de que la guía del alambre en el lado de la máquina tiene que seguir el diseño de bobinado descrito anteriormente incluso a altas velocidades de bobinado. En la práctica, esto es apenas posible a altas velocidades de bobinado, ya que, por ejemplo, a 18.000 bobinados por minuto, la guía del alambre para un alambre con un espesor de 0,3 mm tendría que realizar un paso de bobinado en solo 0,7 ms. El problema se ve amplificado por el hecho de que en la práctica el alambre ideal nunca es absolutamente recto. Estas irregularidades y curvaturas resultantes del bobinado del alambre en los rollos de salida tienen el efecto de que los alambres nunca están completamente próximos entre sí de acuerdo con su diámetro real, sino a una distancia de acuerdo con su irregularidad.

Esta formación de huecos se ve influida adicionalmente durante el bobinado del alambre por la calidad de la superficie de su revestimiento, por ejemplo, el comportamiento de deslizamiento, así como por el comportamiento de expansión o la rigidez del cobre. El alargamiento del alambre puede estar entre el 6% y el 3% dependiendo del diámetro del alambre y del proveedor. La práctica ha demostrado que un bobinado ortocíclico solo se puede fabricar de forma aceptable si se elige al principio un nivel de alargamiento del alambre muy alto (el estiramiento conduce a un alambre recto o uniforme). Por las razones descritas anteriormente, en la práctica es imposible que la guía de alambre determine un gradiente preciso en función del diámetro del alambre.

Estas circunstancias imprevisibles se pueden evitar o contrarrestar al principio del bobinado forzando el alambre, es decir, cada bobinado de la primera capa en el diámetro interior de la bobina, a una posición predefinida. El alambre se coloca en una geometría de ranura prefabricada del cuerpo de la bobina y la guía de alambre no necesita seguirla exactamente, sino aproximadamente. Dado que el alambre siempre pierde área de sección transversal debido al trefilado que se utiliza y las deflexiones necesarias (tensiones mecánicas bajo carga de tracción) durante el bobinado, la distancia entre las ranuras está diseñada solo para el diámetro máximo posible del alambre. De esta manera se pueden evitar los efectos de las curvaturas y tolerancias del alambre y del cuerpo de la bobina, así como los cambios en las calidades de la superficie. Especialmente las curvaturas del alambre que se desarrollan debido a las deflexiones del alambre causadas, por ejemplo, por poleas, ojales de alambre o incluso la propia boquilla de guía de alambre dentro del alimentador de alambre de una máquina bobinadora pueden provocar deformaciones que permanecen en el bobinado de una bobina. La aplicación de ranuras en la base de bobinado favorece la posición exacta de las capas del alambre durante el proceso de bobinado. Este comportamiento es especialmente beneficioso para los procesos de bobinado en los que es inevitable una deformación plástica del alambre justo antes de depositarlo sobre la base de bobinado. Este comportamiento se puede observar especialmente en la tecnología de bobinado con agujas. Por razones físicas, es inevitable que el alambre salga de la boquilla de guía de alambre con un ángulo de aproximadamente 90°. Por lo tanto, en el alambre quedan tensiones mecánicas que son visibles en forma de un bobinado doblado sobre la base de bobinado. Como resultado, los siguientes bobinados, o también las siguientes capas, pueden cambiar su posición deseada.

A partir de la segunda capa, el desplazamiento se facilita, ya que el alambre se guía a través de los espacios intermedios de la capa anterior. En caso de desviaciones que no sean demasiado grandes en lo que respecta al proceso, el alambre se guía por sí mismo y con un número constante de vueltas por capa. Esto significa que, para el movimiento de guía del alambre, cuanto menor sea la distancia de la boquilla de guía del alambre con respecto a la bobina, más preciso debe ser el seguimiento. En determinadas circunstancias, esto se puede realizar completamente sin un movimiento de desplazamiento, si la distancia de la boquilla a la bobina es tan grande que el componente de fuerza contra el comportamiento de guía del alambre ya no tiene ningún efecto. Por lo tanto, debido al comportamiento de guía automática del alambre, es posible que también durante el bobinado ortocíclico, la guía del alambre pueda funcionar de forma continua y no tenga que seguir gradualmente.

El diseño o la interpretación del espacio requerido de un devanado ortocíclico se realiza generalmente mediante la aplicación de un enfoque iterativo. En primer lugar, se utilizan como base de cálculo los parámetros especificados del número requerido de devanados, la sección transversal del cable requerida y el espacio máximo disponible para una bobina aislada.

Se calculará un diseño de bobinado ortocíclico para una bobina redonda con 150 vueltas, un diámetro de alambre de 0,3 mm y un ancho máximo de bobinado de 9 mm. El diámetro de bobinado en la base del bobinado mide 8 mm.

Dado:

Alambre-Ø Cu 0,3 mm → CU1L=0,334 mm (Según tabla)

Ancho de la bobina: debe ser de 9 mm // 150 vueltas, diámetro interior de la bobina 8 mm.

a) Cálculo del ancho del bobinado En el primer paso de iteración se supone o toma como base un bobinado con el mismo número de vueltas por capa.

9/0,334 → 26,9 vueltas/capa → elegidas 26 vueltas por capa

b) Cálculo del número de capas

Número de capas = 150/26 = 5,76 → 6 capas

c) Cálculo de la altura del bobinado

d) Cálculo de la altura del bobinado en el área de la sección transversal de la capa

e) Cálculo del diámetro exterior de la bobina

f) Cálculo de las dimensiones exteriores de la bobina en el área de la sección transversal.

Resumen de resultados: El cálculo mostró que el espacio necesario para el bobinado puramente ortocíclico con alambre esmaltado llena un área rectangular que mide 1,86 mm x 8,85 mm. Teniendo en cuenta el supuesto de que se trata de una bobina redonda con un diámetro interior de 8 mm, entonces, el diámetro exterior es de 11,72 mm. Las restricciones del espacio de bobinado (bridas de un cuerpo de bobina) de un soporte de bobinado deben tener un diámetro de al menos D min = 11,72 mm considerando el área de salto de capa.

El factor de llenado mide la relación entre el volumen de un paquete de bobinado y el volumen necesario para alojar el paquete de bobinado. Para ello, es necesario tener en cuenta el espacio necesario para el diámetro de rotación de la bobina en la "sección transversal".

a) Cálculo del factor de llenado mecánico

El espacio imaginario con dimensiones de 8,85 mm x 1,86 mm contiene un área de 16,461 mm 2 . La suma de todos los espacios parciales de las espiras aisladas es igual a

A = Cantidad de espacios parciales de los cables aislados D L = calibre del cable por encima del barniz n = número de vueltas

b) Cálculo del factor de llenado eléctrico

El espacio imaginario con dimensiones de 8,85 mm x 1,86 mm contiene un área de 16,461 mm 2 . La suma de todos los espacios parciales de las espiras no aisladas es igual a

A= Cantidad de espacios parciales de los cables no aislados

D Cu = calibre de cable de cobre puro

n= número de vueltas

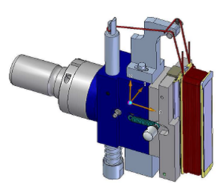

En el proceso de bobinado lineal, el bobinado se produce enrollando el alambre sobre un cuerpo de bobina giratorio, un componente o un dispositivo de soporte o de formación de bobinas. El alambre se extrae de un rollo de suministro que contiene 400 kg de alambre de cobre esmaltado. El alambre se introduce a través de un tubo guía. Antes de comenzar el proceso de bobinado propiamente dicho, el alambre se monta en un poste o en un dispositivo de sujeción del cuerpo de bobina o del dispositivo de bobinado.

Mediante el movimiento de tendido lineal del tubo guía de alambre, el componente a bobinar gira de manera que el alambre se distribuye por todo el espacio de bobinado del cuerpo de la bobina. El movimiento giratorio, así como el movimiento de tendido, se consiguen mediante motores controlados por ordenador. En función del diámetro del alambre y con relación a una rotación del eje de rotación, el eje de desplazamiento del tubo guía de alambre se mueve en consecuencia (paso de desplazamiento).

De este modo, se pueden alcanzar velocidades de rotación de hasta 30.000 revoluciones por minuto, especialmente al procesar alambres finos. En función del diámetro del bobinado, durante el proceso de bobinado se alcanzan velocidades del alambre de hasta 30 m/s. Los componentes que se van a bobinar se montan en dispositivos de bobinado. Los dispositivos de bobinado están acoplados a husillos accionados que generan el movimiento de giro. Dado que la introducción del alambre en la zona de bobinado debe realizarse de la forma más uniforme posible, el eje de rotación y el eje de desplazamiento funcionan de forma sincronizada durante el proceso de bobinado.

Para poder controlar las posiciones de la boquilla guía de alambre en relación al componente a bobinar, incluso con diferentes geometrías de componentes, normalmente se utilizan tres ejes CNC para el método con boquilla guía de alambre.

Esto permite la terminación de los postes del cuerpo de la bobina (los postes también están destinados a hacer contactos mediante soldadura): al dejar que los tres ejes se desplacen de manera que se produzca un movimiento en espiral de la boquilla guía del cable alrededor del poste de bobinado inicial, es posible fijar el cable inicial o final de una bobina mediante la terminación. Para mantener el cable tenso al cambiar el producto, se fija a un pasador de estacionamiento de cable de la máquina.

Este pasador de estacionamiento de alambre puede ser una abrazadera o una copia de un poste que se envuelve en la bobina de manera similar al proceso de terminación. Antes de comenzar el bobinado y después de terminar el poste del cable de inicio, se debe cortar el cable que va al pasador de estacionamiento. Esto se realiza de acuerdo con el grosor del alambre mediante rasgado o corte.

Los cables de cobre esmaltado de hasta un diámetro de aproximadamente 0,3 mm se pueden cortar normalmente con un lápiz de corte que pase cerca del extremo de la bobina o de la boquilla de guía del cable. El punto de corte debe estar muy cerca del extremo de la bobina para no impedir un proceso de contacto posterior (soldadura, soldadura blanda, etc.).

Dado que todos los movimientos durante el bobinado se controlan mediante ejes CNC, es posible lograr bobinados salvajes, bobinados ortocíclicos u otras geometrías de bobinado (por ejemplo, bobinas cruzadas). El control de guía del alambre se puede cambiar a menudo entre movimiento continuo y gradual.

Gracias a la separación entre la guía del hilo y la rotación del componente a bobinar, en la tecnología de bobinado lineal se puede duplicar la configuración del producto y de la guía del hilo. De este modo, es posible, por ejemplo, bobinar en 20 husillos simultáneamente. Esto hace que el método de bobinado lineal sea un proceso muy eficiente, ya que el tiempo de ciclo para producir un componente resulta del cociente del tiempo de ciclo del proceso de bobinado y el número de husillos utilizados. La tecnología de bobinado lineal se aplica a menudo de forma eficiente allí donde se deben bobinar cuerpos de bobina de baja masa.

En el método de bobinado de aletas, el bobinado se produce introduciendo el alambre a través de un rodillo o a través de una boquilla que está unida a una aleta que gira a una cierta distancia de la bobina. El alambre se introduce por el eje de la aleta. Para bobinar el componente a bobinar, es necesario fijarlo dentro de la zona de bobinado de la aleta. Es necesario que el alambre esté fijado fuera de la aleta en cualquier momento del proceso de bobinado. La fijación del alambre se hace posible normalmente mediante el método de bobinado sucesivo (a menudo utilizado en mesas de indexación giratorias): En la circunferencia de la mesa hay pinzas de alambre o deflectores de alambre que permiten tirar y con ello fijar el alambre. Esto permitirá un cambio de componente muy rápido, dado que no es necesario depositar por separado el alambre en una pinza de alambre en la máquina.

Como el último punto de guiado del alambre se encuentra en una boquilla o rodillo de un brazo de ala que se mueve en una trayectoria circular fija que solo se puede desplazar en la dirección de tendido, es imposible un tendido preciso cerca de la superficie de la bobina. Como resultado, no es fácil colocar claramente o incluso terminar los alambres de inicio y fin sobre el componente que se va a bobinar. Sin embargo, es posible producir bobinas ortocíclicas con el proceso de bobinado de ala. En este caso, un comportamiento de autoguiado del alambre sobre la superficie de la bobina es una ventaja.

Como el componente a bobinar solo debe presentarse en la posición de bobinado y no necesita realizar ningún movimiento durante el proceso de bobinado, también se pueden fabricar productos muy voluminosos y masivos. Un ejemplo son los rotores de motores eléctricos (tecnología de bobinado de rotor, forma especial del método de bobinado sucesivo): el cable se sujeta mediante un clip fijado a la máquina durante el cambio de componente. Dado que los rotores a menudo consisten en láminas metálicas pesadas y estampadas, la tecnología de bobinado de aletas es especialmente ventajosa en este sentido. Dado que en el caso de la tecnología de bobinado de rotor, las aletas no se pueden guiar directamente, el cable se guía a través de bloques de guía pulidos hasta la ranura o ranura correspondiente. Los manguitos de cableado especiales garantizan la posición correcta del cable en los terminales de los conmutadores.

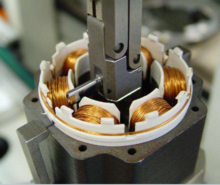

Para bobinar de forma eficiente las ranuras estrechas de los motores trifásicos multipolares conmutados electrónicamente, los dientes se recubren con un material aislante y se bobinan directamente con el método de bobinado de agujas. Una aguja con una boquilla colocada en ángulo recto con respecto a la dirección de movimiento se desplaza en un movimiento de elevación haciendo pasar los paquetes del estator a través del canal de ranura entre los dos dientes vecinos del motor para dejar caer el cable en el lugar deseado. A continuación, el estator se gira en el punto de inversión del cabezal de bobinado un paso de diente para que el proceso anterior pueda volver a ejecutarse en orden inverso. Con esta tecnología de bobinado se puede lograr una estructura de capas específica.

Una desventaja es que entre dos dientes adyacentes debe existir un espacio libre que sea al menos igual al diámetro de la boquilla. El diámetro de la boquilla es aproximadamente tres veces el diámetro del alambre de bobinado. Por lo tanto, el espacio entre dos dientes adyacentes no se puede llenar por completo.

Una ventaja es que el soporte de la aguja que lleva la boquilla de guía de alambre está normalmente acoplado a un sistema de coordenadas CNC. Esto permite mover la boquilla a través del espacio hacia el estator. De esta manera, es posible realizar también un movimiento de colocación además del movimiento normal de elevación y rotación del estator. Sin embargo, una colocación precisa del alambre solo es posible de forma limitada, ya que el alambre se tira en un ángulo de 90° desde la boquilla de guía de alambre, lo que da como resultado un abultamiento indefinido.

El desvío de 90° del alambre al salir de la aguja hueca genera mucha tensión en el alambre y dificulta el bobinado razonable de alambres de cobre con un diámetro de más de 1 mm. Por lo tanto, el bobinado ortocíclico con un bobinador de agujas solo es posible en parte para estas tareas de bobinado.

Dado que la boquilla de guía de cables se puede mover libremente por todo el espacio, es posible que la boquilla termine el cable en los puntos de contacto si está equipada con un dispositivo giratorio adicional. Al igual que en el caso de la tecnología de bobinado lineal convencional, se puede terminar un contacto de clavija o de gancho para la conexión eléctrica y para interconectar los polos individuales en una conexión en estrella o en triángulo.

Para que la aguja no toque el canal de la ranura durante el movimiento ascendente y descendente, es necesaria una sincronización precisa del movimiento de rotación con el movimiento de carrera. Las variables que influyen en la velocidad máxima de bobinado son la carrera de la aguja, el ángulo de rotación del estator (número de polos), el diámetro del alambre y el ancho del canal de la ranura, así como el ángulo de hélice de los estatores con ranuras angulares. La masa de la guía del alambre y del soporte de la aguja experimentan una gran aceleración, lo que puede provocar vibraciones no deseadas que afectan a la calidad del bobinado. El movimiento de elevación se genera normalmente mediante husillos de bolas. Durante este movimiento, los servoaccionamientos deben invertir constantemente la dirección del movimiento de la aguja.

Otra forma de iniciar el movimiento de carrera es aplicar un disco de manivela que también puede tener un ajuste de carrera y que aprovecha la ventaja del patrón de movimiento sinusoidal sin necesidad de un motor de accionamiento para invertirlo. Se pueden lograr carreras (bobinados) de hasta 2500 por minuto.

Con la técnica de bobinado de agujas es posible fabricar un conjunto terminado, como bobinas de estator o una conexión y contacto, en una máquina. Además del espacio no aprovechado por completo entre los polos, es posible, a diferencia de la técnica de arrastre convencional, bobinar también bobinas de motor con un buen factor de llenado en alturas bajas de apilado de láminas de estator (alturas del cabezal de bobinado).

Con la tecnología de bobinado de núcleo toroidal se crea una bobina o devanado eléctrico enrollando un conductor eléctrico (por ejemplo, cable de cobre) a través del anillo circular y distribuyéndolo uniformemente sobre la circunferencia ( inductores y transformadores toroidales , choques toroidales).

Antes de comenzar el bobinado, el núcleo toroidal/magnético se monta en un dispositivo de sujeción que puede iniciar un movimiento giratorio lento del núcleo con tres puntos de contacto recubiertos de goma. A continuación, se abre en la circunferencia un anillo de almacenamiento de alambre (rueda orbital) dispuesto a 90° con respecto al núcleo toroidal y se introduce en el centro del núcleo toroidal. A continuación, el alambre se enrolla alrededor del anillo de almacenamiento de alambre que se volvió a cerrar. Cuando se encuentra la cantidad necesaria en el acumulador de alambre, el extremo del alambre del acumulador de alambre se fija al núcleo toroidal que se debe enrollar. Mediante la rotación simultánea del núcleo toroidal y el anillo del acumulador de alambre, se desarrolla un bobinado que se distribuye a lo largo de la circunferencia del núcleo toroidal. Una vez finalizado, el acumulador de alambre debe abrirse de nuevo para poder retirar el núcleo toroidal ya enrollado. Dado que el alambre inicial y el final a menudo no se pueden fijar al núcleo toroidal, las máquinas de bobinado toroidal solo se pueden automatizar parcialmente.

Los núcleos toroidales se utilizan a pesar de los altos costes de fabricación (mucho trabajo manual) debido a la baja fuga de flujo magnético (MFL – Leakage Inductance ), las bajas pérdidas en el núcleo y la buena densidad de potencia. Una posible característica de calidad de los transformadores es una distribución uniforme de los devanados a lo largo de la circunferencia (bajo campo de dispersión). El aislamiento entre los distintos devanados se puede resolver de forma muy diferente. En caso de cubrir los devanados, se aplica una película después del primer devanado para lograr buenas características de campo de dispersión. Esta película debe enrollarse para cubrir toda la circunferencia. Para esto, también se pueden utilizar máquinas de bobinado toroidal con cargadores especiales.

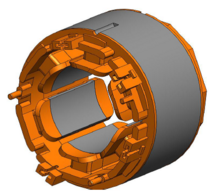

Debido a la mayor densidad de potencia, los motores EC sin escobillas (motores conmutados electrónicamente) con rotores de imanes permanentes se utilizan cada vez más en lugar de la tecnología asíncrona. Gracias a su diseño compacto, el contenido de cobre se puede reducir a la mitad en el mejor de los casos. Los fabricantes de motores eléctricos también exigen una mayor flexibilidad en la tecnología de producción. Para la producción de motores asíncronos, se utilizan generalmente sistemas de embutición, en los que primero se enrollan las bobinas con núcleo de aire y luego se embuten en el estator con una herramienta. Por el contrario, el devanado concentrado de los estatores EC es más flexible en el proceso de fabricación, ahorra energía cuando se implementa, se ajusta mejor durante el funcionamiento y requiere menos espacio.

Un bobinado de horquilla reemplaza muchos conductores redondos flexibles delgados con conductores rectangulares rígidos planos y gruesos individuales para mejorar la tasa de llenado. Los conductores gruesos tienen curvas pronunciadas, parecidas a las de una horquilla . Cada horquilla ocupa solo dos ranuras. Las horquillas se sueldan entre sí para formar un circuito continuo a través de muchas ranuras. El bobinado de horquilla se ha utilizado ampliamente en motores eléctricos en el sector automotriz. [2] Este método de bobinado ofrece la ventaja de un proceso de bobinado automatizado.

Debido al efecto pelicular, el gran tamaño de los conductores es propenso a pérdidas de proximidad que resultan en una alta pérdida de CA del devanado, pero debido a la menor resistencia de CC, las pérdidas de cobre son menores. El resultado, cuando se compara con el devanado aleatorio, es una mayor eficiencia con alta carga y baja velocidad y una menor eficiencia con baja carga y alta velocidad. [3] [4] Se ha propuesto un método similar, el devanado enchufable, donde las bobinas están prefabricadas con características enchufables (macho-hembra). En comparación con la horquilla, el método enchufable ofrece las ventajas de un proceso de devanado automatizado y un tamaño de conductores pequeño, sin embargo, la desventaja de la alta resistividad de contacto en los conectores enchufables podría resultar en puntos calientes térmicos. [5]

Los motores asíncronos con bobinado distribuido representan la mayor parte de los motores eléctricos. A diferencia del bobinado concentrado, no todos los polos de los dientes están enrollados en un bobinado distribuido; en cambio, las bobinas están en ranuras y abarcan varios dientes de polo. Dado que el bobinado puede bloquear las ranuras para evitar la inserción de más cables, puede ser necesario enrollar un bobinado de fase completo a la vez.

Las máquinas de inserción de bobinas insertan grupos de bobinas prefabricadas en los estatores de los motores eléctricos. Los grupos de bobinas se fabrican con frecuencia con máquinas de bobinado de hojas y se colocan en la herramienta de inserción con un instrumento de transferencia. En la fabricación de lotes pequeños, los grupos de bobinas se trasladan manualmente desde las máscaras de bobinado hasta la herramienta de inserción mediante instrumentos de transferencia. A continuación, una herramienta de inserción coloca el devanado preformado en las ranuras del estator. Las ranuras a veces están aisladas con papel. Al enrollar la bobina en diagonal en la ranura del estator, el ancho interior de la bobina debe ser mayor que la altura del estator, lo que conduce a la formación de la gran cabeza de bobinado característica de la técnica de inserción.

Esto a su vez da como resultado un bobinado relativamente suelto en las ranuras del estator. Por lo tanto, es necesario cerrar las aberturas de las ranuras hacia el centro del estator con una cubierta deslizante. En muchos casos, esto se puede realizar simultáneamente con la inserción de las bobinas. Dado que los conductores de las bobinas deben pasar a través de una ranura a menudo estrecha, las bobinas constan de un cierto número de pequeñas secciones transversales de repuesto que luego se conectan en paralelo. Con esta medida, también se pueden producir secciones transversales de conductor grandes.

Otra razón para utilizar muchos conductores delgados conectados en paralelo es evitar el efecto sónico . Para que el impacto de este efecto sea lo más pequeño posible, en la tecnología de alta frecuencia se utilizan cables con la mayor superficie posible, por ejemplo, en forma de secciones transversales delgadas de repuesto o cables Litz. Las bajas pérdidas de los cables Litz se deben en parte al hecho de que una gran área de la superficie interior participa en el flujo de corriente. En particular, en la movilidad eléctrica, el motor se alimenta a menudo con tensión de alta frecuencia. Si se utilizan secciones transversales de conductor grandes, esto puede provocar pérdidas elevadas y un desarrollo de calor no deseado en el devanado del estator.

Después de insertar el devanado, es necesario realizar un repaso del estator o de los extremos del devanado. Normalmente, la multitud de líneas de conexión se separa manualmente y se agrupa según las diferentes fases. En el transcurso del acabado posterior, ambos extremos del devanado se atan con una cinta adhesiva o una correa. Si se utiliza una tensión de servicio alta, el devanado parcial de cada fase debe aislarse de la fase adyacente respectiva con una lámina o papel aislante. Para garantizar que los cabezales del devanado se posicionen exclusivamente en la parte posterior del estator, ambos deben estar moldeados. Esto se realiza utilizando un alambre esmaltado que recibe una corriente eléctrica de unión durante el moldeado o mediante conformado en frío seguido de impregnación. La creación de una forma determinada del cabezal del devanado permite instalar un rotor o insertar un estator en la carcasa posteriormente.

En el caso de bobinados de estator que se conmutan eléctricamente o se alimentan mediante una red de m fases, estos bobinados de fase suelen estar en bancos (bobinados distribuidos). El número de orificios q constituye una dimensión característica de la configuración del bobinado. Indica cuántas ranuras q por fase m y polo (proporcionado por el número de polo 2p) están disponibles. [ cita requerida ]

q = Número de agujeros

N = Número de ranuras

2p = Número de polos

m = Número de fases

En el caso de bobinados distribuidos, q ≥ 1 y si q es un número entero, se trata de un bobinado de ranuras integral. Si q = zq/nq es un número racional fraccionario, se habla de bobinado de ranuras fraccionario. Cuando se trata de bobinados de un solo diente, q < 1 y, por lo tanto, siempre es un número racional fraccionario.

El esquema de bobinado muestra la ejecución de un bobinado trifásico con 30 grupos de bobinas con un paso de bobinado de 1:6 con el mismo ancho en una conexión en estrella. La combinación de las conexiones en estrella se representa en forma de círculo en la barra de contacto amarilla. Cada bobina necesita dos ranuras. Por lo tanto, se necesitan 30 ranuras (grupos de bobinas) x 2 ranuras / grupo = 60 ranuras para lograr una ocupación uniforme de las ranuras. El número de polos es de 10. El número respectivo de orificios es:

La fabricación de bobinados de estator de forma concentrada se puede realizar de diversas maneras. La elección del proceso de bobinado correspondiente se basa principalmente en el diseño y la configuración del estator, así como en los aspectos comerciales. La mayoría de los estatores están diseñados de forma que permiten la aplicación de diferentes procesos de bobinado. La construcción del estator de corte de metal completo con ranuras internas constituye la única excepción. Esta construcción solo se puede fabricar aplicando la técnica de bobinado de agujas y, en algunos casos excepcionales, la técnica de inserción para bobinados concentrados. La mayoría de los bobinados concentrados se ejecutan como bobinados de doble capa, es decir, cada diente implica un bobinado concentrado y dos fases de bobina en cada ranura. En el caso del bobinado de una sola capa, el diente de referencia de dos bobinas de dientes adyacentes no se bobina. Siempre se encuentra solo una fase de una bobina en las ranuras.

El proceso de bobinado con agujas es básicamente el único proceso de bobinado posible para láminas de estator con ranuras internas. El estator se compone principalmente de un paquete de acero, dos placas terminales y un aislamiento de ranuras . La ventaja especial de esta tecnología de proceso reside en el hecho de que la máquina bobinadora produce un grupo de montaje completamente bobinado cuando se utilizan factores de llenado de ranuras eléctricos adecuados. Sin embargo, si el uso de dientes individuales requiere operaciones de unión e interconexión, todas las medidas de interconexión de las secciones de bobina de una fase pueden ser ejecutadas por la máquina bobinadora para las láminas de estator. En este caso, el factor de llenado de ranuras eléctrico puede ascender hasta el 45%. Dado que la fabricación de un estator funcional solo requiere un pequeño esfuerzo, el impacto negativo en el factor de llenado eléctrico se acepta con gusto. Para poder utilizar varias funciones adicionales de la máquina bobinadora, las placas terminales a menudo se diseñan de una manera que permite, por ejemplo, la adopción de contactos de terminales de corte. Además, se pueden integrar restricciones de espacio de bobinado y canales de colocación para los cables de conexión de una fase.

Los costes de material también son bajos debido al reducido número de componentes individuales. En combinación con los modestos costes de los medios de producción, las láminas de estator constituyen una solución práctica. A la hora de diseñar láminas de estator, suelen surgir tres conceptos básicos esenciales. Las láminas de estator para bobinado concentrado se dividen en los siguientes grupos principales.

Generalmente, se coloca papel aislante o lámina aislante en las ranuras del paquete del estator antes de instalar las placas de los extremos aislados. El material aislante, por ejemplo, Nomex, Mylar o Kapton, se toma de la tira sin fin. Se dobla previamente, se corta a la longitud del estator y se inserta. La tira aislante debe ser ligeramente más larga que el paquete del estator para garantizar un aislamiento completo del devanado. El aislamiento fino ocupa poco espacio en la ranura, lo que mejora el factor de llenado del devanado.

En el caso de utilizar este tipo de diseño de estator, no es necesario revestir la ranura con papel aislante. Las placas de extremo de plástico están diseñadas de tal manera que los lados de los ejes inyectados aíslan la mitad de la ranura del estator. Además, es ventajoso que no surjan costes de papel ni de proceso de producción para el montaje del papel. Teniendo en cuenta un determinado espesor de pared de estos ejes inyectados, se puede conseguir un solapamiento en forma de Z de los ejes en la zona del centro de la tuerca del estator para aumentar la distancia de fuga y la holgura y evitar así roturas dieléctricas. Sin embargo, existe una desventaja en el hecho de que la profundidad de la inyección del proceso de inyección está limitada en función de las longitudes del estator y del material plástico utilizado. Si, por ejemplo, se utiliza PA con un contenido de material sólido (por ejemplo, fibras de vidrio) de aproximadamente el 25 % y una inyección de aproximadamente 25 mm de profundidad, se puede conseguir un espesor de pared de al menos 0,5 mm. Sin embargo, esto tiene repercusiones negativas en el factor de llenado en comparación con el uso de papel aislante, que, por ejemplo, tiene un espesor de solo 0,1 mm.

El estator moldeado es una forma ampliada del aislamiento de los extremos del estator con ejes ranurados inyectados. En los últimos años, el moldeo por inyección se ha desarrollado progresivamente. Ahora permite colocar el paquete del estator en el molde de inyección y facilitar el proceso de moldeo. De este modo, se consigue un espesor de pared similar al de las placas de extremo con ejes ranurados inyectados. Una ventaja especial de este proceso reside en el hecho de que se puede evitar un premontaje de las campanas de extremo y del papel aislante, lo que evita el peligro de huecos de aislamiento que podrían provocar cortocircuitos. Sin embargo, debido al costoso y complejo molde de inyección, los costes solo se cubren con un tamaño de lote de aproximadamente 50.000 estatores al año, en comparación con el aislamiento de un solo componente. Además, la diversidad de tipos solo es lucrativa de forma limitada, ya que es necesario fabricar un nuevo molde de inyección cada vez que cambia la longitud del paquete o las láminas.

Las láminas ranuradas externas del estator se pueden procesar con la técnica de bobinado de agujas, la técnica de bobinado de hojas y la técnica de bobinado lineal. La selección del proceso depende del número deseado de vueltas en el bobinado y de los factores de llenado previstos. Por lo tanto, el bobinado de hojas se utiliza especialmente si se espera un cable fino y, por lo tanto, un gran número de bobinados en combinación con una aplicación de media y alta tensión. Por lo tanto, se utiliza típicamente con "electrodomésticos", como por ejemplo aplicaciones domésticas, o en la ingeniería doméstica en general con una tensión de funcionamiento de 230 V. En el caso de estatores con menos bobinados y una masa menor, es habitual procesar las láminas ranuradas externas del estator utilizando la técnica de bobinado de agujas o la técnica de bobinado lineal.

Básicamente, también hay una variedad de diferentes formas de aislamiento para las laminaciones del estator ranurado externo, como ocurre con las laminaciones del estator ranurado interno:

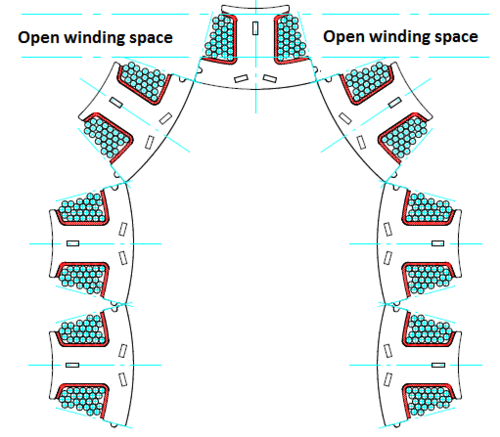

Las bobinas de estator segmentadas se utilizan, por ejemplo, cuando, además del elevado factor de llenado exigido y del correspondiente devanado ortocíclico, se requiere un elevado número de devanados. Se procesan preferentemente con la técnica de devanado de volante, así como con la técnica de devanado lineal. Para este tipo de construcción de estator, resulta especialmente ventajoso producir devanados en capas precisas con factores de llenado extremadamente altos debido al espacio de devanado de libre acceso. Sin embargo, el diseño de las bobinas de estator segmentadas tiene repercusiones negativas en los costes de material y de producción. A menudo, es necesario aplicar procesos complejos para formar los dientes individuales de un estator redondo. Otra desventaja consiste en el gran número de puntos de contacto, excepto cuando se utiliza la técnica de devanado de cadena de polos.

En el caso de las bobinas de estator segmentadas, se distingue entre segmentos en T y bobinas de motor enchufadas. Estas últimas pueden ser sin cuerpo o estar enrolladas sobre un cuerpo de bobina y, según la aplicación, transferirse posteriormente a un segmento en T o directamente a las láminas del estator. En función de los puntos de contacto previstos, existen tres opciones diferentes para la fabricación de segmentos en T. Por un lado, está el clásico segmento en T único con la desventaja de tener un gran número de puntos de contacto. Además, está el segmento en T devanado en fase con un número reducido de puntos de contacto. Por último, también está el bobinado de cadenas polares con un número drásticamente reducido de puntos de contacto.

Los segmentos en T se procesan preferiblemente con la técnica de bobinado lineal o con la técnica de bobinado de volante. Para ello, los soportes de bobinado están diseñados de tal manera que se puede realizar un montaje en la parte posterior del diente. En particular, es la geometría exterior que servirá como superficie de contacto del diente adyacente posteriormente, la que se utiliza para fijar el diente en el dispositivo de bobinado. También es bastante habitual colocar una ranura de cola de milano en la parte exterior de la parte posterior del diente que está dispuesta axialmente con el diente y sirve para fijar el diente en el dispositivo de bobinado. El aislamiento del bobinado del segmento en T se puede realizar de la misma manera que para las láminas internas y externas del estator, ya sea mediante aislamiento de papel, aislamiento de campana terminal o como diente moldeado.

En combinación con una conexión en serie, los segmentos en T se fabrican a menudo como un compuesto de fases en forma de una cadena dentada. Al igual que en el caso de los segmentos en T individuales, también se aplican en este contexto la técnica de bobinado lineal y la técnica de bobinado de volante. En lo que respecta al bobinado de los dientes, el alambre final del primer diente se guía hasta el siguiente diente y, a continuación, sirve como alambre de partida para el segundo diente. Este proceso continúa, dependiendo del número de subsegmentos de una fase. El diseño de los componentes no muestra ninguna diferencia sustancial en comparación con el de los dientes individuales clásicos. La razón principal para el procesamiento de segmentos en T en una cadena dentada radica en la reducción del número de puntos de contacto. Se requieren seis puntos de contacto para tres polos de dientes individuales bobinados. Sin embargo, solo se necesitan dos puntos de contacto si se adopta la disposición mencionada anteriormente dentro de la máquina bobinadora. Cuando se utiliza una corriente alta con una potencia de funcionamiento baja, este tipo de fabricación es especialmente ventajoso, ya que reduce las resistencias de contacto y los posibles errores. Sin embargo, la formación de cadenas dentadas para formar un estator completo es una tarea muy compleja, lo que presenta desventajas. Por ejemplo, se debe garantizar que los cables de los extremos de cada diente estén equipados con un dispositivo de alivio de tensión para garantizar que el bobinado no se abra durante la manipulación. Por lo general, esto se soluciona con cinta adhesiva o con un moldeado tipo pértiga o bolsa del aislamiento frontal del diente donde se puede fijar el cable después del proceso de bobinado. Los dientes individuales son fáciles de manipular, mientras que las cadenas dentadas se deben construir con cuidado, teniendo en cuenta el riesgo de dañar los cables de conexión.

Las bobinas dentadas enchufadas se utilizan con frecuencia en diseños de estatores en forma de estrella, en los que se monta un anillo o yugo final después del montaje de las bobinas. Las láminas del estator con ranuras internas también se pueden equipar con bobinas dentadas enchufadas. Pero en ese caso, se pueden registrar pérdidas de factor de llenado debido a la dirección de inserción de dentro a fuera. Los devanados cónicos solo son posibles y beneficiosos si la dirección de inserción es de fuera a dentro. En cuanto al tipo de aislamiento, es posible, al igual que con los dientes individuales clásicos, trabajar con aislamientos de papel o placas terminales aislantes. Si se aplica el moldeo por inserción con un paquete en forma de estrella, ya no se denominan bobinas dentadas enchufadas debido al bobinado directo necesario con un sistema de bobinado de agujas, técnica de bobinado de volantes o técnica de bobinado lineal. Las bobinas dentadas enchufadas eventualmente requieren al menos dos puntos de contacto por bobina, al igual que los dientes individuales. Las cadenas dentadas de una fase conectada en serie rara vez se fabrican, ya que, en comparación con el ya difícil montaje de los segmentos en T devanados por fases, se deben realizar otros movimientos de montaje (empujar sobre el paquete del estator) y cambiar las relaciones de longitud de los cables de conexión entre las secciones de bobina de una fase. Por lo tanto, a menudo se utilizan dos contactos de corte y sujeción por bobina para bobinas dentadas enchufadas que finalmente llegan a una tarjeta de control o a un marco de cables a través de formas de pasador de los contactos.

Con este tipo de diseño de estator se intenta combinar las ventajas de las láminas de bobinado de agujas, es decir, un número mínimo de puntos de contacto con las ventajas del bobinado lineal de un solo diente, lo que crea un factor de llenado máximo.

Para ello se utiliza la técnica de bobinado de polos encadenados, que ofrece un factor de llenado muy elevado, ya que la estructura del estator está abierta en una disposición lineal de los dientes individuales y, además, a diferencia de los dientes individuales habituales, genera solo unos pocos puntos de contacto. No es necesario separar los cables de conexión de las secciones de bobina de una fase conectada en serie.

Para enrollar cadenas dentadas se puede utilizar la técnica del enrollado con aguja, aunque también se puede utilizar un tipo de enrollado con aguja y con cadena.

Una desventaja de la técnica de bobinado de volantes es que sólo se puede bobinar un diente a la vez, por lo que se desarrollan cadenas dentadas, pero debido a la topología del cableado, la mayoría de los estatores deben deshacerlos nuevamente. Por lo general, no es posible bobinar simultáneamente varias fases del estator. Sin embargo, si la técnica de bobinado de volantes para cadenas dentadas requiere herramientas auxiliares para colocar el alambre en el espacio de bobinado o se debe renunciar a la disposición lineal cuando se realiza el bobinado de un solo diente, el alambre se puede depositar directamente con la técnica de bobinado de agujas. Una ventaja especial de la técnica de bobinado de agujas es la posibilidad de bobinar las tres fases al mismo tiempo, dependiendo del tipo de circuito del estator. Especialmente ventajoso es el comportamiento de los cables de conexión entre las bobinas de las fases individuales en el redondeo de los dientes, si no es necesario renunciar a la disposición lineal de los dientes para el bobinado. Por lo tanto, es oportuno asegurarse de que los cables de conexión pasen por el centro del radio de redondeo.

Gracias a esta disposición inteligente de los alambres, es posible evitar cambios en la longitud del alambre durante el redondeo. Cuando se utiliza la técnica de bobinado de agujas, es bastante común bobinar varias cadenas dentadas simultáneamente. Esto ocurre principalmente en herramientas de soporte o portapiezas que se colocan dentro de la máquina bobinadora de agujas. Como las fases U, V y W, así como varios estatores, se pueden bobinar al mismo tiempo, la técnica de bobinado de agujas tiene una alta densidad de rendimiento en relación con el uso de cadenas dentadas.

Los motores eléctricos deben ser compactos y ligeros, y además deben ofrecer una mayor potencia con un menor consumo de cobre. Para ello es necesario un diseño adecuado del cuerpo de la bobina y unas dimensiones adecuadas de los cables. Un parámetro de importancia para el desarrollador de motores es el factor de llenado eléctrico, que mide la relación entre el volumen de un paquete de bobinado y el volumen necesario para alojarlo. En el caso de los estatores, se puede decir que el factor de llenado eléctrico es la relación entre el contenido de metales no ferrosos del estator, incluida la ranura del estator, y la suma de las secciones transversales de cobre sin aislar. Sin embargo, a diferencia de las bobinas redondas, solo se tiene en cuenta la ranura del estator, ya que solo los hilos conductores de la ranura del estator contribuyen al par del motor. Los salientes de bobinado en los lados estrechos de la sección transversal de bobinado de un diente solo dan lugar a pérdidas no deseadas en forma de aumento de la resistencia eléctrica y desarrollo de calor no deseado.

El espacio necesario para el devanado del estator se calcula mediante un enfoque iterativo, al igual que con las bobinas redondas. En primer lugar, se tienen en cuenta como base de cálculo el parámetro del número necesario de devanados, la sección transversal del cable necesaria y el espacio máximo proporcionado por una ranura aislada del estator.

Se debe calcular un diseño de bobinado ortocíclico para un estator con 40 bobinas por diente con un diámetro de alambre de 0,5 mm. El espacio de bobinado aislado disponible está definido geométricamente y tiene una superficie de 35 mm2 . Se utiliza un papel aislante con un espesor de 0,25 mm.

• Determinación del factor de llenado mecánico

Datos: Cable-Ø Cu 0,5mm → CU1L=0,548mm (Valor según norma) 40 vueltas, espacio de bobinado aislado = 35mm^2, papel aislante 0,25mm

Al observar gráficamente el espacio de bobinado aislado y la cantidad requerida de bobinados en un diámetro de cable determinado, se puede decir que, considerando los requisitos de espacio para la boquilla de bobinado (ancho de ranura requerido: aproximadamente 3*0,548=1,6 mm), solo se pueden introducir 38 bobinados en el espacio de bobinado de la ranura del estator.

A= Espacios parciales acumulados de los cables aislados

D L = calibre del cable incluida la capa de barniz

n= Número de vueltas por diente

• Determinación del factor de llenado eléctrico La consideración teórica se realiza asumiendo que el cable sin aislamiento se encuentra en la ranura sin aislamiento.

Datos: Cable-Ø Cu 0,5mm 38 vueltas, espacio de bobinado sin aislamiento = 41mm^2

A= Espacios parciales acumulados de los cables no aislados

D Cu = calibre del cable sin incluir la capa de barniz

n= Número de vueltas por diente