Un husillo de bolas (o husillo de bolas ) es un actuador lineal mecánico que traduce el movimiento de rotación en movimiento lineal con poca fricción . Un eje roscado proporciona una pista de rodadura helicoidal para rodamientos de bolas que actúan como un tornillo de precisión. Además de poder aplicar o soportar cargas de empuje elevadas, pueden hacerlo con una fricción interna mínima. Están fabricados con tolerancias estrechas y, por lo tanto, son adecuados para su uso en situaciones en las que es necesaria una alta precisión. El conjunto de bolas actúa como tuerca, mientras que el eje roscado es el tornillo.

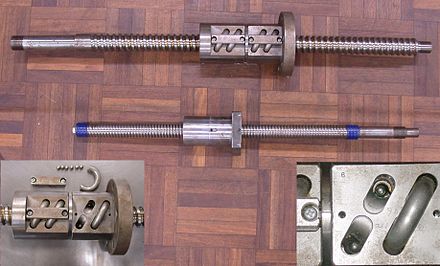

A diferencia de los husillos convencionales , los husillos de bolas tienden a ser bastante voluminosos, debido a la necesidad de tener un mecanismo para recircular las bolas.

El husillo de bolas fue inventado de forma independiente por HM Stevenson y D. Glenn, a quienes se les concedieron en 1898 las patentes 601.451 y 610.044 respectivamente.

Los primeros ejes de tornillo precisos se produjeron comenzando con un eje de tornillo de baja precisión y luego puliendo el eje con varias vueltas de tuerca accionadas por resorte [ cita requerida ] . Al reorganizar e invertir los traslapos de las tuercas, se promediaron los errores longitudinales de las tuercas y del eje. Luego, el paso del eje, que es muy repetible, se mide con respecto a un estándar de distancia. En la actualidad, a veces se utiliza un proceso similar para producir ejes de tornillo estándar de referencia o ejes de tornillo de fabricación maestra. [ cita necesaria ]

La baja fricción en los husillos de bolas produce una alta eficiencia mecánica en comparación con otras alternativas. Un husillo de bolas típico puede tener una eficiencia del 90 por ciento, frente al 20 o 25 por ciento de eficiencia de un husillo Acme del mismo tamaño. La falta de fricción deslizante entre la tuerca y el tornillo se presta a una mayor vida útil del conjunto del tornillo (especialmente en sistemas sin juego), lo que reduce el tiempo de inactividad para mantenimiento y reemplazo de piezas, al tiempo que disminuye la demanda de lubricación. Esto, combinado con sus beneficios de rendimiento general y menores requisitos de energía, puede compensar los costos iniciales del uso de husillos de bolas.

Los husillos de bolas también pueden reducir o eliminar el juego común en las combinaciones de husillo y tuerca. Las bolas pueden estar precargadas para que no haya "meneos" entre el husillo de bolas y la tuerca de bolas. Esto es particularmente deseable en aplicaciones donde la carga sobre el tornillo varía rápidamente, como máquinas herramienta.

Debido a su muy alta eficiencia mecánica, especialmente en comparación con los husillos de avance tradicionales, los husillos de bolas pueden potencialmente retroceder (es decir, una fuerza lineal aplicada directamente a la tuerca puede inducir una rotación del eje, un efecto contraproducente para la mayoría de los usos). Si bien esto suele tener consecuencias limitadas para aplicaciones motorizadas y, potencialmente, incluso proporciona un efecto protector leve en algunos casos, generalmente las hace inadecuadas para su aplicación en sistemas accionados manualmente, como máquinas herramienta alimentadas manualmente . Se puede hacer que el par estático y el control digital de un servomotor apropiado resistan y compensen, pero los mecanismos de manivela requerirían mecanismos adicionales para evitar comportamientos indeseables. Este comportamiento indeseable podría variar desde una simple pérdida de control de la máquina, como la autoalimentación (la herramienta de la máquina provoca el movimiento de los ejes sin el control del operador), hasta casos potencialmente peligrosos en los que una fuerza inesperada podría transmitirse a todos el camino hacia las extremidades del operador y suponen un riesgo de lesiones. Debido a que un tornillo de avance común resiste o incluso prohíbe dicha operación inversa, son inherentemente más seguros y confiables para uso manual. La magnitud de la fuerza necesaria para, en consecuencia, hacer retroceder un tornillo de avance Acme normalmente sería suficiente para destruir el mecanismo, inmovilizar la máquina y absorber cualquier fuerza peligrosa antes de que pueda representar un riesgo para un operador.

Las bolas circulantes viajan dentro de la forma roscada del tornillo y la tuerca, y las bolas recirculan a través de varios tipos de mecanismos de retorno. Si la tuerca de bolas no tuviera un mecanismo de retorno, las bolas se caerían del extremo de la tuerca de bolas cuando llegaran al final de la tuerca. Por este motivo se han desarrollado varios métodos diferentes de recirculación. Una tuerca de bolas externa emplea un tubo estampado que recoge las bolas de la pista mediante el uso de un dedo pequeño. Las bolas viajan dentro del tubo y luego se vuelven a colocar en el canal de rosca. Una tuerca de bola de botón interno emplea un retorno estilo botón mecanizado o fundido que permite que las bolas salgan de la pista de rodadura y muevan un hilo y luego vuelvan a entrar en la pista de rodadura. Una tuerca de bola de retorno con tapa de extremo emplea una tapa en el extremo de la tuerca de bola. La tapa está mecanizada para recoger las bolas que salen del extremo de la tuerca y dirigirlas hacia los orificios perforados transversalmente hacia la tuerca de bolas. La tapa complementaria al otro lado de la tuerca dirige las bolas de regreso a la pista. Las bolas de retorno no están sometidas a una carga mecánica significativa y el camino de retorno puede incorporar piezas de plástico de baja fricción moldeadas por inyección .

Un husillo de bolas implica muchas más piezas e interacciones de superficie que muchos sistemas similares. Mientras que un husillo básico se compone únicamente de un eje sólido y una tuerca sólida con geometrías de acoplamiento simples, un husillo de bolas requiere contornos curvos formados con precisión y conjuntos de varias piezas para facilitar la acción de las bolas del rodamiento. Esto hace que su fabricación y, a veces, su mantenimiento sean más caros, y proporciona más posibilidades de fallo si el aparato no se cuida adecuadamente.

con la entrada giratoria accionando de forma convencional, o

si la fuerza lineal hace retroceder el sistema

¿Dónde se aplica el torque al tornillo o tuerca, se aplica la fuerza lineal, es el avance del husillo de bolas y es la eficiencia del husillo de bolas? La selección del estándar a utilizar es un acuerdo entre el proveedor y el usuario y tiene cierta importancia en el diseño del tornillo. En Estados Unidos, ASME ha desarrollado la Norma B5.48-1977 titulada "Husillos de bolas".

La correcta evaluación de las curvaturas de las ranuras de los husillos de bolas permite diseñar con precisión los parámetros constructivos de este mecanismo y mejorar su rendimiento. La formulación comúnmente utilizada en la literatura hace referencia a la geometría de los rodamientos de bolas, ignorando la forma del perfil de la sección y el ángulo de hélice. En particular, la primera curvatura principal se calcula como

La segunda curvatura principal es simplemente

Estas formulaciones no tienen en cuenta la forma de los perfiles de las ranuras ni la presencia del ángulo de hélice: publicaciones más recientes encontraron la solución exacta para la curvatura de las ranuras del eje del tornillo y de la tuerca. Una nueva investigación propone una nueva formulación que aproxima los valores de curvatura reales con un error relativo máximo de aproximadamente el 0,5%. [1] Por lo tanto, una fórmula mucho más precisa para la primera curvatura principal de la ranura del eje del tornillo es

Para mantener su precisión inherente y garantizar una larga vida útil, se necesita mucho cuidado para evitar la contaminación con suciedad y partículas abrasivas. Esto se puede lograr utilizando fuelles de caucho o cuero para encerrar total o parcialmente las superficies de trabajo. Otra solución es utilizar una presión positiva de aire filtrado cuando se utilizan en un recinto semisellado o abierto.

Al tiempo que reducen la fricción, los husillos de bolas pueden funcionar con cierta precarga, eliminando eficazmente el juego (inclinación) entre la entrada (rotación) y la salida ( movimiento lineal ). Esta característica es esencial cuando se utilizan en sistemas de control de movimiento controlados por computadora, por ejemplo, máquinas herramienta CNC y aplicaciones de movimiento de alta precisión (por ejemplo, unión de cables ).

Para obtener una acción de rodadura adecuada de las bolas, como en un rodamiento de bolas estándar, es necesario que, cuando se carga en una dirección, la bola haga contacto en un punto con la tuerca y en un punto con el tornillo. En la práctica, la mayoría de los husillos de bolas están diseñados para estar ligeramente precargados, de modo que haya al menos una ligera carga sobre la bola en cuatro puntos, dos en contacto con la tuerca y dos en contacto con el husillo. Esto se logra utilizando un perfil de hilo que tiene un radio ligeramente mayor que la bola, manteniéndose pequeña la diferencia de radios (por ejemplo, un hilo en V simple con caras planas no es adecuado), de modo que la deformación elástica alrededor del punto de contacto permita una pequeña, pero se debe obtener un área de contacto distinta de cero, como cualquier otro rodamiento de elementos rodantes. Para ello, las roscas suelen mecanizarse como un perfil de "arco gótico". Si se utilizara un perfil de rosca semicircular simple, el contacto sólo se produciría en dos puntos, en los bordes exterior e interior, que no resistirían la carga axial.

Para eliminar el juego y obtener las características óptimas de rigidez y desgaste para una aplicación determinada, generalmente se aplica una cantidad controlada de precarga. En algunos casos, esto se logra mecanizando los componentes de manera que las bolas encajen "apretadamente" cuando se ensamblan; sin embargo, esto da un control deficiente de la precarga y no se puede ajustar para permitir el desgaste. Es más común diseñar la tuerca de bolas como dos tuercas separadas que están estrechamente acopladas mecánicamente, con ajuste girando una tuerca con respecto a la otra, creando así un desplazamiento axial relativo, o reteniendo ambas tuercas firmemente juntas axialmente y girándolas. uno respecto del otro, de manera que su conjunto de bolas se desplaza axialmente para crear la precarga.

Los ejes de husillos de bolas se pueden fabricar mediante laminación, lo que produce un producto menos preciso, pero económico y mecánicamente eficiente. Los husillos de bolas laminadas tienen una precisión posicional de varias milésimas de pulgada por pie.

Los husillos de bolas se clasifican utilizando "grados de precisión" desde C0 (el más preciso) hasta C10. [2] Los ejes de tornillo de alta precisión suelen tener una precisión de una milésima de pulgada por pie (830 nanómetros por centímetro) o mejor. Históricamente han sido mecanizados hasta obtener una forma aproximada, endurecidos y luego rectificados. El proceso de tres pasos es necesario porque el mecanizado a alta temperatura distorsiona la pieza de trabajo. [3] El torbellino duro es una técnica de mecanizado de precisión reciente (2008) que minimiza el calentamiento de la pieza y puede producir tornillos de precisión a partir de barras cementadas. [4] Los ejes de tornillo de calidad para instrumentos suelen tener una precisión de 250 nanómetros por centímetro. Se fabrican en fresadoras de precisión con equipos ópticos de medición de distancias y herramientas especiales. Se utilizan máquinas similares para producir lentes y espejos ópticos. Los ejes de los tornillos de los instrumentos generalmente están hechos de Invar , para evitar que la temperatura cambie demasiado las tolerancias.

Los husillos de bolas se utilizan en aviones y misiles para mover superficies de control, especialmente para vuelos eléctricos por cable , y en la dirección asistida de automóviles para traducir el movimiento giratorio de un motor eléctrico al movimiento axial de la cremallera de dirección. También se utilizan en máquinas herramienta , robots y equipos de montaje de precisión. Los husillos de bolas de alta precisión se utilizan en máquinas paso a paso para la fabricación de semiconductores .

Se utiliza un tornillo de bolas para expandir la estructura del conjunto de torre desplegable (DTA) en el telescopio espacial James Webb . [ cita necesaria ]

Otra forma de actuador lineal basado en una varilla giratoria es el husillo de bolas sin rosca, también conocido como "accionamiento de anillo rodante". En este diseño, tres (o más) cojinetes de anillos rodantes están dispuestos simétricamente en una carcasa que rodea una varilla o eje actuador liso (sin rosca). Los cojinetes están colocados en ángulo con respecto a la varilla, y este ángulo determina la dirección y la velocidad del movimiento lineal por revolución de la varilla. Una ventaja de este diseño sobre el husillo de bolas o el husillo convencional es la eliminación práctica del juego y la carga causados por las tuercas de precarga.

{{cite journal}}: CS1 maint: multiple names: authors list (link)