Las aleaciones de circonio son soluciones sólidas de circonio u otros metales , un subgrupo común que tiene la marca registrada Zircaloy . El circonio tiene una sección transversal de absorción de neutrones térmicos muy baja , alta dureza, ductilidad y resistencia a la corrosión . Uno de los principales usos de las aleaciones de circonio es en la tecnología nuclear , como revestimiento de barras de combustible en reactores nucleares , especialmente reactores de agua . Una composición típica de las aleaciones de circonio de grado nuclear es más del 95 por ciento en peso [1] de circonio y menos del 2% de estaño , niobio , hierro , cromo , níquel y otros metales, que se agregan para mejorar las propiedades mecánicas y la resistencia a la corrosión. [2]

El enfriamiento por agua de las aleaciones de circonio para reactores eleva los requisitos de resistencia a la corrosión nodular relacionada con la oxidación . Además, la reacción oxidativa del circonio con el agua libera gas hidrógeno , que se difunde parcialmente en la aleación y forma hidruros de circonio . [3] Los hidruros son menos densos y más débiles mecánicamente que la aleación; su formación da como resultado la formación de ampollas y grietas en el revestimiento, un fenómeno conocido como fragilización por hidrógeno . [4] [5]

El circonio de grado no nuclear comercial contiene típicamente entre un 1 y un 5 % de hafnio , cuya sección transversal de absorción de neutrones es 600 veces mayor que la del circonio. Por lo tanto, el hafnio debe eliminarse casi por completo (reducirse a <0,02 % de la aleación) para aplicaciones en reactores. [2] [6]

Las aleaciones de circonio de grado nuclear contienen más del 95% de Zr y, por lo tanto, la mayoría de sus propiedades son similares a las del circonio puro . La sección transversal de absorción para neutrones térmicos es de 0,18 barn para el circonio, que es mucho menor que la de metales tan comunes como el hierro (2,4 barn) y el níquel (4,5 barn). [6] A continuación se resumen la composición y las principales aplicaciones de las aleaciones comunes de grado reactor. Estas aleaciones contienen menos del 0,3% de hierro y cromo y entre el 0,1 y el 0,14% de oxígeno. [7]

* ZIRLO significa circonio de baja oxidación .

A temperaturas inferiores a 1100 K, las aleaciones de circonio pertenecen a la familia de cristales hexagonales (HCP). Su microestructura, revelada por ataque químico, muestra granos aciculares típicos de un patrón de Widmanstätten . Al recocerse por debajo de la temperatura de transición de fase (α-Zr a β-Zr), los granos son equiaxiales con tamaños que varían de 3 a 5 μm. [8] [9]

El Zircaloy-1 se desarrolló después de que el almirante HG Rickover seleccionara el circonio como material estructural para los componentes de los reactores de zona de alto flujo y el revestimiento de los haces de tubos de pellets de combustible en los reactores submarinos prototipo a fines de la década de 1940. La elección se debió a una combinación de resistencia, baja sección transversal de neutrones y resistencia a la corrosión. [10] El Zircaloy-2 se desarrolló inadvertidamente al fundir el Zircaloy-1 en un crisol utilizado anteriormente para acero inoxidable. [10] Las aleaciones más nuevas no contienen níquel, incluidas el Zircaloy-4, el ZIRLO y el M5 (con un 1 % de niobio ). [11]

Las aleaciones de circonio reaccionan fácilmente con el oxígeno , formando una capa de pasivación de un grosor nanométrico . [12] La resistencia a la corrosión de las aleaciones puede degradarse significativamente cuando están presentes algunas impurezas (por ejemplo, más de 40 ppm de carbono o más de 300 ppm de nitrógeno ). [13] La resistencia a la corrosión de las aleaciones de circonio se mejora mediante el desarrollo intencional de una capa de pasivación más gruesa de óxido de circonio negro brillante . También se pueden utilizar recubrimientos de nitruro .

Si bien no hay consenso sobre si el zirconio y la aleación de zirconio tienen la misma tasa de oxidación, los Zircaloys 2 y 4 se comportan de manera muy similar en este sentido. La oxidación se produce a la misma velocidad en el aire o en el agua y se lleva a cabo en condiciones ambientales o en alto vacío. Una capa submicrométrica de dióxido de zirconio se forma rápidamente en la superficie y detiene la difusión adicional de oxígeno al volumen y la oxidación posterior. La dependencia de la tasa de oxidación R de la temperatura y la presión se puede expresar como [14]

La velocidad de oxidación R se expresa aquí en gramos/(cm 2 ·segundo); P es la presión en la atmósfera , es decir el factor P 1/6 = 1 a presión ambiente; la energía de activación es 1,47 eV ; k B es la constante de Boltzmann (8,617 × 10−5 eV/K) y T es la temperatura absoluta en kelvin .

Por lo tanto, la tasa de oxidación R es 10 −20 g por 1 m 2 de área por segundo a 0 °C, 6 × 10−8 gm −2 s −1 a 300 °C, 5,4 mg m −2 s −1 a 700 °C y 300 mg m −2 s −1 a 1000 °C. Si bien no existe un umbral claro de oxidación, esta se hace perceptible a escalas macroscópicas a temperaturas de varios cientos de °C.

Una desventaja del circonio metálico es que, en caso de accidente por pérdida de refrigerante en un reactor nuclear, el revestimiento de circonio reacciona rápidamente con el vapor de agua a temperaturas superiores a 1500 K (1230 °C). [15] [16] La oxidación del circonio por el agua va acompañada de la liberación de gas hidrógeno . Esta oxidación se acelera a altas temperaturas, por ejemplo, dentro del núcleo de un reactor si los elementos combustibles ya no están completamente cubiertos por agua líquida y no están lo suficientemente refrigerados. [17] A continuación, el circonio metálico se oxida por los protones del agua para formar gas hidrógeno según la siguiente reacción redox:

El revestimiento de circonio en presencia de óxido de deuterio D2O , frecuentemente utilizado como moderador y refrigerante en los reactores de agua pesada presurizada de próxima generación que utilizan los reactores nucleares diseñados por CANDU , expresaría la misma oxidación en exposición al vapor de óxido de deuterio de la siguiente manera:

Esta reacción exotérmica, aunque sólo se produce a alta temperatura, es similar a la de los metales alcalinos (como el sodio o el potasio ) con el agua. También se parece mucho a la oxidación anaeróbica del hierro por el agua (reacción utilizada a alta temperatura por Antoine Lavoisier para producir hidrógeno para sus experimentos).

Esta reacción fue responsable de un pequeño accidente de explosión de hidrógeno observado por primera vez dentro del edificio del reactor de la Central Nuclear de Three Mile Island en 1979 que no dañó el edificio de contención. Esta misma reacción ocurrió en los reactores de agua en ebullición 1, 2 y 3 de la Central Nuclear de Fukushima Daiichi (Japón) después de que el enfriamiento del reactor se interrumpiera por eventos relacionados con el terremoto y el tsunami durante el desastre del 11 de marzo de 2011, lo que llevó al desastre nuclear de Fukushima Daiichi . El gas hidrógeno se venteó a las salas de mantenimiento del reactor y la mezcla explosiva resultante de hidrógeno con oxígeno del aire detonó. Las explosiones dañaron gravemente los edificios externos y al menos un edificio de contención. [18] La reacción también ocurrió durante el Accidente de Chernóbil , cuando el vapor del reactor comenzó a escapar. [19] Muchos edificios de contención de reactores refrigerados por agua tienen unidades de recombinadores autocatalíticos pasivos basados en catalizadores instalados para convertir rápidamente el hidrógeno y el oxígeno en agua a temperatura ambiente antes de que se alcance el límite explosivo.

En el escenario de oxidación anterior, entre el 5 y el 20 % del hidrógeno liberado se difunde en el revestimiento de la aleación de circonio y forma hidruros de circonio . [20] El proceso de producción de hidrógeno también debilita mecánicamente el revestimiento de las varillas porque los hidruros tienen menor ductilidad y densidad que el circonio o sus aleaciones, y por lo tanto se forman ampollas y grietas tras la acumulación de hidrógeno. [4] Este proceso también se conoce como fragilización por hidrógeno . Se ha informado que la concentración de hidrógeno dentro de los hidruros también depende del sitio de nucleación de los precipitados. [21] [22]

En caso de accidente por pérdida de refrigerante ( LOCA ) en un reactor nuclear dañado, la fragilización por hidrógeno acelera la degradación del revestimiento de aleación de circonio de las barras de combustible expuestas al vapor a alta temperatura. [23]

Las aleaciones de circonio se utilizan en la industria nuclear como revestimiento de barras de combustible debido a la alta resistencia del circonio y a la baja sección transversal de absorción de neutrones. Puede estar sujeto a condiciones de carga de alta velocidad de deformación durante el conformado y en el caso de un accidente en el reactor . En este contexto, se analiza la relación entre las propiedades mecánicas dependientes de la velocidad de deformación, la textura cristalográfica y los modos de deformación, como el deslizamiento y el maclado por deformación . [24]

El circonio tiene una estructura cristalina compacta hexagonal (HCP) a temperatura ambiente, donde el deslizamiento prismático 〈𝑎〉tiene la tensión de corte crítica resuelta más baja . El deslizamiento 〈𝑎〉 es ortogonal al eje 〈𝑐〉 de la celda unitaria y, por lo tanto, no puede acomodar la deformación a lo largo de〈𝑐〉. [29] Para formar los cinco modos de deslizamiento independientes y permitir la deformación arbitraria en un policristal, los sistemas de deformación secundaria como el maclado a lo largo de planos piramidales y el deslizamiento 〈𝑐 + 𝑎〉en planos piramidales de primer o segundo orden juegan un papel importante en la deformación del policristal de Zr. Por lo tanto, la actividad relativa del deslizamiento por deformación y los modos de maclado en función de la textura y la velocidad de deformación es fundamental para comprender el comportamiento de la deformación. La deformación anisotrópica durante el procesamiento afecta la textura de la pieza final de Zr; Comprender el predominio relativo del maclado de deformación y el deslizamiento es importante para el control de la textura en el procesamiento y la predicción de posibles modos de falla en servicio.

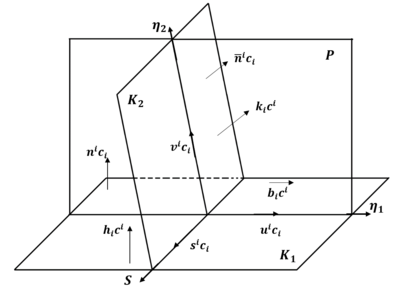

Los sistemas de deformación conocidos en Zr se muestran en la Figura 1. El sistema de deslizamiento a temperatura ambiente preferido con la tensión de corte crítica resuelta (CRSS) más baja en aleaciones de Zr diluidas es el deslizamiento prismático 〈𝑎〉. [30] La CRSS del deslizamiento prismático 〈𝑎〉aumenta con el contenido intersticial, en particular oxígeno, carbono y nitrógeno, y disminuye con el aumento de la temperatura. [31] El deslizamiento basal 〈𝑎〉en Zr monocristal de alta pureza deformado a una baja tasa de deformación de 10 −4 s −1 solo se observó a temperaturas superiores a 550 °C. [32] A temperatura ambiente, se observa que el deslizamiento basal ocurre en pequeñas cantidades como un sistema de deslizamiento secundario al deslizamiento prismático 〈𝑎〉, y se promueve durante la carga de alta tasa de deformación. [33] [34] Los estudios de deformación a temperatura ambiente de Zr, el deslizamiento basal 〈𝑎〉 a veces se ignora [35] [25] y se ha demostrado que no afecta la respuesta macroscópica de tensión-deformación a temperatura ambiente. [36] Sin embargo, las pruebas de microcantilever a temperatura ambiente de un solo cristal en Zr de pureza comercial muestran que el deslizamiento basal 〈𝑎〉 tiene solo 1,3 veces mayor CRSS que el deslizamiento prismático 〈𝑎〉, lo que implicaría una activación significativa en la deformación de policristales dado un estado de tensión favorable. El deslizamiento piramidal de primer orden 〈𝑐 + 𝑎〉 tiene un CRSS 3,5 veces mayor que el deslizamiento prismático 〈𝑎〉. [30] El deslizamiento en planos piramidales de segundo orden rara vez se ve en aleaciones de Zr, pero el deslizamiento piramidal de primer orden 〈𝑐 + 𝑎〉 se observa comúnmente. [30] [37] [38] [39] Jensen y Backofen [40] observaron bandas de corte localizadas con dislocaciones 〈𝑐 + 𝑎〉 en los planos {112̅ 4} durante la carga del eje 〈𝑐〉, lo que provocó una fractura dúctil a temperatura ambiente, pero este no es el plano de deslizamiento ya que los vectores 〈𝑐 + 𝑎〉 no se encuentran en los planos {112̅ 4}.

El maclado por deformación produce una transformación de cizallamiento coordinada en un material cristalino. Los tipos de maclas se pueden clasificar como maclas de contracción (C1, C2) o de extensión (T1, T2), que se adaptan a la tensión para contraer o extender el eje <𝑐> de la celda unitaria hexagonal compacta (HCP). El maclado se define cristalográficamente por su plano de macla 𝑲 𝟏 , el plano de espejo en la macla y el material original, y 𝜼 𝟏, que es la dirección de cizallamiento del maclado. Las maclas de deformación en Zr generalmente tienen forma lenticular, alargándose en la dirección 𝜼 𝟏 y engrosándose a lo largo de la normal al plano 𝑲 𝟏 . [41]

El plano gemelo, la dirección de corte y el plano de corte forman los vectores base de un conjunto ortogonal. La relación de desorientación del eje-ángulo entre el padre y el gemelo es una rotación del ángulo 𝜉 sobre la dirección normal 𝑷 del plano de corte.

En términos más generales, el maclado se puede describir como una rotación de 180° sobre un eje ( dirección normal 𝜼 𝟏 o 𝑲 𝟏 ), o una reflexión especular en un plano (plano normal 𝑲 𝟏 o 𝜼 𝟏 ). El tipo de maclado predominante en el circonio es el maclado 𝑲 𝟏 = {101̅2} 𝜼 𝟏 = <101̅1> (T1), y para este maclado {101̅2}<101̅1>, no hay distinción entre las cuatro transformaciones, ya que son equivalentes. [41]

Debido a la simetría de la estructura cristalina del HCP, existen seis variantes macladas cristalográficamente equivalentes para cada tipo. Las diferentes variantes macladas del mismo tipo en grano no se pueden distinguir por su desorientación del ángulo del eje con respecto al material original, que es la misma para todas las variantes de un tipo maclado. Sin embargo, se pueden distinguir utilizando sus orientaciones absolutas con respecto al eje de carga y, en algunos casos (según el plano de corte), la traza límite de macla.

El tipo de macla primaria formada en cualquier muestra depende del estado y la tasa de deformación, la temperatura y la orientación del cristal. En muestras macroscópicas, esto suele estar fuertemente influenciado por la textura cristalográfica, el tamaño del grano y los modos de deformación competitivos (es decir, deslizamiento por dislocación), combinados con el eje y la dirección de carga. El tipo de macla T1 domina a temperatura ambiente y tasas de deformación cuasiestáticas. [35] Los tipos de maclas presentes a temperatura de nitrógeno líquido son {112̅2}〈112̅3̅〉(macla C1) y {101̅2}〈101̅1〉 (macla T1). Se pueden formar maclas secundarias de otro tipo dentro de las maclas primarias a medida que el cristal se reorienta con respecto al eje de carga. [35] El sistema de macla compresiva C2 {101̅1}〈1̅012〉 solo está activo a altas temperaturas, [42] [43] y se activa con preferencia al deslizamiento basal durante la deformación a 550 °C. [32]

Kaschner y Gray [44] observan que la tensión de fluencia aumenta con el aumento de la velocidad de deformación en el rango de 0,001 s −1 y 3500 s −1 , y que la sensibilidad a la velocidad de deformación en la tensión de fluencia es mayor cuando se comprime uniaxialmente a lo largo de componentes de textura con planos predominantemente prismáticos que planos basales. Concluyen que la sensibilidad a la velocidad de la tensión de fluencia es consistente con las fuerzas de Peierls que inhiben el movimiento de dislocación en metales de baja simetría durante la deformación dominada por deslizamiento. Esto es válido en las primeras etapas de la deformación a temperatura ambiente, que en Zr suele estar dominada por deslizamiento. [45]

Las muestras comprimidas a lo largo de los componentes de textura con planos predominantemente prismáticos ceden a tensiones más bajas que los componentes de textura con planos predominantemente basales, [44] consistente con la mayor tensión de corte crítica resuelta para el deslizamiento piramidal <𝑐 + 𝑎> en comparación con el deslizamiento prismático <𝑎>. En un estudio de microscopía electrónica de transmisión de circonio deformado a temperatura ambiente, McCabe et al. [35] observaron solo dislocaciones <𝑎> en muestras con textura prismática, que se presumía que se encontraban en planos prismáticos. Se observaron deslizamientos <𝑎> (prismáticos) y <112̅3̅> <𝑐 + 𝑎> ({101̅1} piramidal) en muestras con textura basal a temperatura ambiente, pero solo se observaron dislocaciones <𝑎> en la misma muestra a temperatura de nitrógeno líquido.

En tasas de deformación cuasiestáticas, McCabe et al. [35] solo observaron maclado T1 en muestras comprimidas a lo largo de una dirección de placa con un componente de textura prismática a lo largo del eje de carga. No observaron maclado T1 en muestras comprimidas a lo largo de texturas basales a una deformación del 25 %. Kaschner y Gray observan que la deformación a tasas de deformación altas (3000 s −1 ) produce más maclados que a tasas de deformación cuasiestáticas, pero no se identificaron los tipos de maclados activados. [44]

Capolungo et al. [46] estudiaron el maclado como una función de la orientación del grano dentro de una muestra. Calcularon un factor Schmid global utilizando la dirección de la tensión aplicada macroscópica. Encontraron la tensión de corte resuelta en cualquier grano sin considerar las interacciones intergranulares locales, que pueden alterar el estado de tensión. Encontraron que aunque la mayoría de las maclas se producen en granos orientados favorablemente para el maclado de acuerdo con el factor Schmid global, alrededor del 30% de los granos que estaban orientados desfavorablemente para el maclado todavía contenían maclas. Asimismo, las maclas presentes no siempre eran de la variante más alta del factor Schmid global, con solo el 60% de maclado en la variante más alta del factor Schmid. Esto se puede atribuir a una fuerte dependencia de las condiciones de tensión local en los granos o los límites de grano, [47] que es difícil de medir experimentalmente, particularmente a altas tasas de deformación. Knezevic et al . [36] ajustaron datos experimentales de Zr policristalino de alta pureza a un modelo viscoplástico autoconsistente para estudiar la tasa de deslizamiento y los sistemas de maclado y la sensibilidad a la temperatura. Encontraron que el maclado T1 era el sistema de deslizamiento dominante a temperatura ambiente para tasas de deformación entre 10 −3 y 10 3 s −1 . El deslizamiento basal no contribuía a la deformación por debajo de los 400 °C. Se encontró que el maclado era insensible a la velocidad, y la sensibilidad a la velocidad del deslizamiento podría explicar los cambios en el comportamiento del maclado como una función de la velocidad de deformación.

El maclado T1 se produce tanto durante la carga cuasiestática como durante la carga de alta velocidad. El maclado T2 se produce solo en cargas de alta velocidad. Fracciones de área similares del maclado T1 y T2 se activan a una alta velocidad de deformación, pero el maclado T2 conlleva una mayor deformación plástica debido a su mayor esfuerzo cortante de maclado. Los maclados T1 tienden a engrosarse con trazas de borde incoherentes en lugar de alargarse a lo largo del plano de maclado y, en algunos casos, casi consumen todo el grano original. Varias variantes de maclados T1 pueden nuclearse en el mismo grano y las puntas de los maclados se pinzan en el interior del grano. Por otro lado, los maclados T2 se alargan preferentemente en lugar de engrosarse y tienden a nuclearse en filas paralelas de la misma variante que se extienden de un borde a otro. [24]

Para el circonio comercialmente puro (CP-Zr) del 97,0 %, los sistemas de deslizamiento basal, piramidal 〈𝑎〉 y piramidal 〈𝑐 + 𝑎〉 dominan la compresión a temperatura ambiente a lo largo de la dirección normal (ND) tanto en cargas cuasiestáticas como de alta velocidad de deformación, lo que no se observa en Zr policristalino y monocristalino de alta pureza. En la deformación en la dirección transversal (TD) del eje 〈𝑎〉, los sistemas de deslizamiento prismático 〈𝑎〉 y piramidal 〈𝑎〉 son dominantes. Los sistemas de deslizamiento piramidal 〈𝑎〉 y basal son más frecuentes que los que se informan actualmente en la literatura, aunque esto puede deberse a que las rutas de análisis 〈convencionales no identifican fácilmente el deslizamiento piramidal 〈𝑎〉. Se promueven los sistemas de deslizamiento basal y se suprime el deslizamiento prismático 〈𝑎〉 a una tasa de deformación (HR) alta en comparación con la carga de tasa de deformación (QS) cuasiestática. Esto es independiente de la textura del eje de carga (ND/TD). [24]

Las aleaciones de circonio son resistentes a la corrosión y biocompatibles , por lo que se pueden utilizar para implantes corporales . [6] En una aplicación particular, se forma una aleación de Zr-2,5Nb en un implante de rodilla o cadera y luego se oxida para producir una superficie cerámica dura para usar como apoyo contra un componente de polietileno. Este material de aleación de circonio oxidado proporciona las propiedades superficiales beneficiosas de una cerámica (fricción reducida y mayor resistencia a la abrasión), al tiempo que conserva las propiedades beneficiosas en masa del metal subyacente (capacidad de fabricación, tenacidad a la fractura y ductilidad), lo que proporciona una buena solución para estas aplicaciones de implantes médicos.

Zr702 y Zr705 son aleaciones de circonio conocidas por su alta resistencia a la corrosión . [48] Zr702 es un grado comercialmente puro, [49] ampliamente utilizado por su alta resistencia a la corrosión y baja absorción de neutrones, particularmente en las industrias nuclear y química. [50] Zr705, aleado con 2-3% de niobio, muestra una resistencia mejorada y resistencia al agrietamiento y se utiliza para aplicaciones de alto estrés, como entornos de procesamiento químico exigentes e implantes médicos . [51]

La reducción de la demanda de circonio en Rusia debido a la desmilitarización nuclear después del fin de la Guerra Fría resultó en la producción exótica de artículos domésticos de circonio, como el vaso de chupito de vodka que se muestra en la imagen.