Un dispositivo de sujeción o soporte es un dispositivo de sujeción o soporte de piezas que se utiliza en la industria manufacturera . [1] [2] Los dispositivos de sujeción se utilizan para ubicar (colocar en una ubicación u orientación específica) y soportar de forma segura las piezas, lo que garantiza que todas las piezas producidas con el dispositivo mantendrán la conformidad y la intercambiabilidad. El uso de un dispositivo de sujeción mejora la economía de la producción al permitir un funcionamiento suave y una transición rápida de una pieza a otra, lo que reduce la necesidad de mano de obra especializada al simplificar la forma en que se montan las piezas de trabajo y aumenta la conformidad en toda la producción. [2]

Un accesorio se diferencia de una plantilla en que cuando se utiliza un accesorio, la herramienta debe moverse con relación a la pieza de trabajo; una plantilla mueve la pieza mientras que la herramienta permanece estacionaria. [3]

El propósito principal de un dispositivo de sujeción es crear un punto de montaje seguro para una pieza de trabajo, lo que permite un soporte durante la operación y una mayor precisión, fiabilidad e intercambiabilidad en las piezas terminadas. También sirve para reducir el tiempo de trabajo al permitir una configuración rápida y suavizar la transición de una pieza a otra. [3] Con frecuencia reduce la complejidad de un proceso, lo que permite que lo realicen trabajadores no cualificados y transfiere de manera efectiva la habilidad del fabricante de herramientas al trabajador no cualificado. [2] Los dispositivos de sujeción también permiten un mayor grado de seguridad para el operador al reducir la concentración y el esfuerzo necesarios para mantener una pieza firme. [3]

En términos económicos, la función más valiosa de un dispositivo es reducir los costos de mano de obra. Sin un dispositivo, operar una máquina o un proceso puede requerir dos o más operadores; el uso de un dispositivo puede eliminar uno de los operadores al asegurar la pieza de trabajo. [4]

Los dispositivos de fijación deben diseñarse teniendo en cuenta la economía; el propósito de estos dispositivos es a menudo reducir los costos, por lo que deben diseñarse de tal manera que la reducción de costos supere el costo de implementación del dispositivo de fijación. Por lo general, es mejor, desde un punto de vista económico, que un dispositivo de fijación resulte en una pequeña reducción de costos para un proceso en uso constante, que una gran reducción de costos para un proceso que se usa solo ocasionalmente. [4]

La mayoría de los accesorios tienen un componente sólido, fijado al suelo o al cuerpo de la máquina y considerado inamovible en relación con el movimiento de la pieza de mecanizado, y uno o más componentes móviles conocidos como abrazaderas . Estas abrazaderas (que pueden ser operadas por muchos medios mecánicos diferentes) permiten que las piezas de trabajo se coloquen o retiren fácilmente en la máquina, y aún así permanezcan seguras durante la operación. Muchas también son ajustables, lo que permite utilizar piezas de trabajo de diferentes tamaños para diferentes operaciones. Los accesorios deben diseñarse de tal manera que la presión o el movimiento de la operación de mecanizado (generalmente conocido como avance ) se dirija principalmente contra el componente sólido del accesorio. Esto reduce la probabilidad de que el accesorio falle, interrumpiendo la operación y potencialmente causando daños a la infraestructura, los componentes o los operadores. [5]

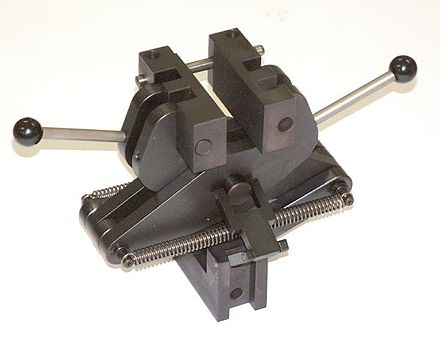

Los dispositivos de sujeción también pueden estar diseñados para usos muy generales o simples. Estos dispositivos de sujeción multiuso tienden a ser muy simples en sí mismos, y a menudo dependen de la precisión y el ingenio del operador, así como de las superficies y los componentes ya presentes en el taller, para brindar los mismos beneficios de un dispositivo de sujeción especialmente diseñado. Algunos ejemplos incluyen prensas de taller , abrazaderas ajustables y dispositivos improvisados como pesas y muebles.

Cada componente de un accesorio está diseñado para uno de dos propósitos: ubicación o soporte .

Los componentes de posicionamiento garantizan la estabilidad geométrica de la pieza de trabajo. Se aseguran de que la pieza de trabajo se apoye en la posición y orientación correctas para la operación abordando e impidiendo todos los grados de libertad que posee la pieza de trabajo. [6]

Para ubicar las piezas de trabajo, los dispositivos de fijación emplean pasadores (o botones ), abrazaderas y superficies. Estos componentes garantizan que la pieza de trabajo esté colocada correctamente y permanezca en la misma posición durante toda la operación. Las superficies proporcionan soporte para la pieza, los pasadores permiten una ubicación precisa con un bajo consumo de área de superficie y las abrazaderas permiten retirar la pieza de trabajo o ajustar su posición. Las piezas de ubicación tienden a diseñarse y construirse según especificaciones muy estrictas. [7]

En el diseño de las piezas de apoyo de un dispositivo, sólo se tiene en cuenta la dirección de las fuerzas aplicadas por la operación, y no su magnitud . Las piezas de apoyo técnicamente sostienen la pieza de trabajo, pero no tienen en cuenta la intensidad de las fuerzas aplicadas por el proceso y, por lo tanto, suelen ser inadecuadas para asegurar realmente la pieza de trabajo durante la operación. Para este propósito, se utilizan componentes de soporte . [8]

Para asegurar las piezas de trabajo y evitar el movimiento durante la operación, los componentes de soporte utilizan principalmente dos técnicas: topes positivos y fricción. Un tope positivo es cualquier componente inamovible (como una superficie sólida o un pasador) que, por su ubicación, impide físicamente el movimiento de la pieza de trabajo. Es más probable que los componentes de soporte sean ajustables que los componentes de ubicación y, normalmente, no presionan con fuerza sobre la pieza de trabajo ni proporcionan una ubicación absoluta. [9]

Los componentes de soporte suelen soportar la mayor parte de las fuerzas que se aplican durante la operación. Para reducir las posibilidades de fallo, los componentes de soporte no suelen estar diseñados también como abrazaderas.

Por ejemplo: se deben unir dos piezas de metal pesadas con tornillos y soldadura por arco. El uso de un dispositivo ayudará a asegurar las dos piezas separadas en un área designada para que el artesano complete el trabajo fácilmente y sin riesgo de lesiones.

Los accesorios se clasifican generalmente según la máquina para la que fueron diseñados. Los dos más comunes son los accesorios para fresado y los accesorios para taladrado . [10]

Las operaciones de fresado suelen implicar cortes grandes y rectos que producen muchas virutas y requieren una fuerza variable. Las áreas de ubicación y soporte deben ser generalmente grandes y muy resistentes para permitir las operaciones de fresado; también se requieren abrazaderas fuertes. Debido a la vibración de la máquina, se prefieren los topes positivos a la fricción para asegurar la pieza de trabajo. Para los procesos automatizados de gran volumen, los accesorios de fresado suelen implicar abrazaderas hidráulicas o neumáticas . [11] [12]

Los accesorios para taladrar cubren una gama más amplia de diseños y procedimientos diferentes que los accesorios para fresar. Aunque la sujeción de las brocas suele realizarse mediante plantillas , los accesorios también se utilizan para operaciones de taladrado.

Dos elementos comunes de los accesorios de perforación son el orificio y el casquillo . Los orificios se diseñan a menudo en los accesorios de perforación para dejar espacio para que la broca continúe a través de la pieza de trabajo sin dañar el accesorio o la broca, o para guiar la broca al punto apropiado en la pieza de trabajo. Los casquillos son simples manguitos de apoyo que se insertan en estos orificios para protegerlos y guiar la broca. [13]

Debido a que los taladros tienden a aplicar fuerza en una sola dirección, los componentes de soporte para los accesorios de perforación pueden ser más simples. Si el taladro está alineado apuntando hacia abajo, los mismos componentes de soporte pueden compensar las fuerzas tanto del taladro como de la gravedad a la vez. Sin embargo, aunque es unidireccional, la fuerza aplicada por los taladros tiende a concentrarse en un área muy pequeña. Los accesorios de perforación deben diseñarse con cuidado para evitar que la pieza de trabajo se doble bajo la fuerza del taladro. [14]

Los accesorios de soldadura se utilizan para mantener los subcomponentes de un conjunto soldado en su lugar para su fabricación en conjunto en una unidad completa. Estos accesorios a menudo se accionan mediante abrazaderas manuales o neumáticas si se combinan con la automatización robótica. Un accesorio de soldadura por arco robótico robusto es una herramienta de sujeción de piezas que se utiliza para restringir los componentes para su soldadura en un sistema automatizado. [15] Los accesorios de soldadura ubican las piezas utilizando estas abrazaderas para asegurar aspectos importantes del subcomponente, como orificios, ranuras o superficies de referencia.

Al diseñar los accesorios de soldadura, se deben tener en cuenta consideraciones muy cuidadosas. Se debe dejar un espacio libre adecuado para el acceso del soplete de soldadura. Esto puede ser especialmente difícil de lograr si el soplete es una pistola de soldadura por puntos de gran tamaño. El accesorio de soldadura debe estar diseñado para permitir que todas las piezas de los subcomponentes se acomoden correctamente para obtener la cantidad de espacio necesaria para la fusión. La orientación de la soldadura es una preocupación primordial, ya que las soldaduras inclinadas o verticales pueden provocar goteo de soldadura, lo que provocará cráteres y socavaduras en el lugar donde el cordón debe mezclarse con los metales base, lo que dará como resultado una soldadura débil y un riesgo de agrietamiento en el borde del cordón.

Se utilizan estrategias de construcción similares para los accesorios de soldadura que se emplean con accesorios de fresado y accesorios de perforación. La antorcha de soldadura se mueve con mayor frecuencia hacia la pieza de trabajo. Las plantillas de soldadura, en comparación, se utilizan comúnmente con soldadores de pedestal y antorchas de soldadura lineales, moviendo la pieza de trabajo hacia la antorcha. Las estrategias de fijación modular se pueden implementar en escenarios de producción donde se necesita una configuración para una tirada de la misma pieza en un período de tiempo más corto. Las placas de fijación y las soluciones de sujeción de piezas comunes están diseñadas para adaptarse a estos escenarios. [16]