El modelo de reactor de flujo pistón ( PFR , a veces llamado reactor tubular continuo , CTR , o reactores de flujo de pistón ) es un modelo utilizado para describir reacciones químicas en sistemas de flujo continuo de geometría cilíndrica. El modelo PFR se utiliza para predecir el comportamiento de reactores químicos de dicho diseño, de modo que se puedan estimar variables clave del reactor, como las dimensiones del reactor.

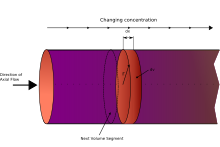

El fluido que pasa a través de un PFR se puede modelar como si fluyera a través del reactor como una serie de "tapones" coherentes infinitamente delgados, cada uno con una composición uniforme, que se desplazan en la dirección axial del reactor, teniendo cada tapón una composición diferente de los anteriores. y después de ello. La suposición clave es que cuando un tapón fluye a través de un PFR, el fluido se mezcla perfectamente en la dirección radial pero no en la dirección axial (hacia adelante o hacia atrás). Cada tapón de volumen diferencial se considera como una entidad separada, efectivamente un reactor de tanque agitado continuo infinitamente pequeño , que limita el volumen a cero. A medida que fluye por el PFR tubular, el tiempo de residencia ( ) del tapón es función de su posición en el reactor. En la PFR ideal, la distribución del tiempo de residencia es, por tanto, una función delta de Dirac con un valor igual a .

La PFR estacionaria se rige por ecuaciones diferenciales ordinarias , cuya solución se puede calcular siempre que se conozcan las condiciones de contorno adecuadas.

El modelo PFR funciona bien para muchos fluidos: líquidos, gases y lodos. Aunque el flujo turbulento y la difusión axial causan un grado de mezcla en la dirección axial en reactores reales, el modelo PFR es apropiado cuando estos efectos son lo suficientemente pequeños como para ignorarlos.

En el caso más simple de un modelo PFR, se deben hacer varios supuestos clave para simplificar el problema, algunos de los cuales se describen a continuación. Tenga en cuenta que no todos estos supuestos son necesarios; sin embargo, su eliminación aumenta la complejidad del problema. El modelo PFR se puede utilizar para modelar múltiples reacciones, así como reacciones que involucran cambios de temperatura, presión y densidad del flujo. Aunque estas complicaciones se ignoran a continuación, a menudo son relevantes para los procesos industriales.

Supuestos:

Un balance de materia sobre el volumen diferencial de un elemento fluido, o tapón, en la especie i de longitud axial dx entre x y x + dx da:

La acumulación es 0 en estado estacionario; por lo tanto, el balance de masa anterior se puede reescribir de la siguiente manera:

1. . [1]

dónde:

La velocidad lineal del flujo, u (m/s) y la concentración de especies i , Ci ( mol/m 3 ) se pueden introducir como:

¿Dónde está el caudal volumétrico?

Al aplicar lo anterior a la Ecuación 1, el balance de masa en i se convierte en:

2. . [1]

Cuando se cancelan los términos similares y se aplica el límite dx → 0 a la Ecuación 2, el balance de masa de la especie i se convierte en

3. , [1]

La dependencia de la temperatura de la velocidad de reacción, r , se puede estimar utilizando la ecuación de Arrhenius . Generalmente, a medida que aumenta la temperatura, también aumenta la velocidad a la que se produce la reacción. El tiempo de residencia, es la cantidad promedio de tiempo que pasa una cantidad discreta de reactivo dentro del tanque.

Asumir:

Después de la integración de la Ecuación 3 utilizando los supuestos anteriores, resolviendo C A (x) obtenemos una ecuación explícita para la concentración de la especie A en función de la posición:

4. ,

donde C A0 es la concentración de la especie A en la entrada del reactor, que surge de la condición de frontera de integración.

Los PFR se utilizan para modelar la transformación química de compuestos a medida que se transportan en sistemas que se asemejan a "tuberías". La "tubería" puede representar una variedad de conductos naturales o diseñados a través de los cuales fluyen líquidos o gases. (por ejemplo, ríos, oleoductos, regiones entre dos montañas, etc.)

Un reactor de flujo pistón ideal tiene un tiempo de residencia fijo: cualquier fluido (tapón) que entre al reactor en un momento saldrá del reactor en un tiempo , donde es el tiempo de residencia del reactor. Por tanto, la función de distribución del tiempo de residencia es una función delta de Dirac en . Un reactor de flujo pistón real tiene una distribución del tiempo de residencia que es un pulso estrecho alrededor de la distribución del tiempo de residencia medio .

Un reactor de flujo pistón típico podría ser un tubo lleno de algún material sólido (frecuentemente un catalizador ). Normalmente, estos tipos de reactores se denominan reactores de lecho empaquetado o PBR. A veces el tubo será un tubo en un intercambiador de calor de carcasa y tubos .

Cuando no se puede aplicar un modelo de flujo pistón, generalmente se emplea el modelo de dispersión. [2] [3]

La distribución del tiempo de residencia (RTD) de un reactor es una característica de la mezcla que se produce en el reactor químico. No hay mezcla axial en un reactor de flujo pistón, y esta omisión se refleja en la RTD que exhiben esta clase de reactores. [4]

Los reactores de flujo pistón reales no satisfacen los patrones de flujo idealizados, el flujo de retromezcla o la desviación del flujo pistón del comportamiento ideal puede deberse a la canalización del fluido a través del recipiente, al reciclaje de fluido dentro del recipiente o a la presencia de una región estancada o zona muerta. de líquido en el vaso. [5] También se han modelado reactores reales de flujo pistón con comportamiento no ideal. [6] Para predecir el comportamiento exacto de una vasija como reactor químico , se utiliza RTD o técnica de respuesta a estímulo. La técnica del trazador , el método más utilizado para el estudio de la dispersión axial, suele utilizarse en forma de: [7]

La RTD se determina experimentalmente inyectando una sustancia química, molécula o átomo inerte, llamado trazador, en el reactor en algún momento t = 0 y luego midiendo la concentración del trazador, C, en la corriente efluente en función del tiempo. [4]

La curva RTD del fluido que sale de un recipiente se llama curva E. Esta curva está normalizada de tal manera que el área bajo ella es la unidad:

La edad media de la corriente de salida o tiempo medio de residencia es:

Cuando se inyecta un trazador en un reactor en una ubicación a más de dos o tres diámetros de partículas aguas abajo de la entrada y se mide a cierta distancia aguas arriba de la salida, el sistema puede describirse mediante el modelo de dispersión con combinaciones de condiciones de contorno abiertas o cerradas. [3] Para un sistema donde no hay discontinuidad en el tipo de flujo en el punto de inyección del trazador o en el punto de medición del trazador, la variación para el sistema abierto-abierto es:

Dónde,

que representa la relación entre la velocidad de transporte por convección y la velocidad de transporte por difusión o dispersión.

El número de dispersión del recipiente se define como:

La varianza de una distribución continua medida en un número finito de ubicaciones equidistantes viene dada por:

Donde el tiempo de residencia medio τ viene dado por:

Por lo tanto, (σ θ ) 2 se puede evaluar a partir de los datos experimentales de C frente a t y para valores conocidos de , el número de dispersión se puede obtener de la ecuación. (3) como:

Por lo tanto, se puede estimar el coeficiente de dispersión axial D L (L = altura empaquetada) [5]

Como se mencionó anteriormente, también existen otras condiciones de contorno que se pueden aplicar al modelo de dispersión dando diferentes relaciones para el número de dispersión. [8] [9] [3]

Desde el punto de vista técnico de seguridad, el PFR tiene las ventajas de que [10]

Los principales problemas radican en las operaciones de arranque y parada difíciles y, a veces, críticas. [10]

Los reactores de flujo pistón se utilizan para algunas de las siguientes aplicaciones:

{{cite book}}: Mantenimiento CS1: ubicación ( enlace )