El mecanizado electroquímico ( ECM ) es un método de eliminación de metal mediante un proceso electroquímico . Normalmente se utiliza para la producción en masa y para trabajar materiales extremadamente duros , o materiales difíciles de mecanizar mediante métodos convencionales. [1] Su uso se limita a materiales eléctricamente conductores . ECM puede cortar ángulos pequeños o de formas irregulares, contornos intrincados o cavidades en metales duros y exóticos, como aluminuros de titanio , Inconel , Waspaloy y aleaciones con alto contenido de níquel , cobalto y renio . [2] Se pueden mecanizar geometrías tanto externas como internas.

En el proceso ECM, una herramienta de corte cargada negativamente ( cátodo ) avanza hacia una pieza de trabajo cargada positivamente ( ánodo ). Se inyecta electrolito presurizado a una temperatura determinada en el área que se está cortando, a una velocidad de avance igual a la velocidad de "licuación" del material del ánodo. El espacio entre la herramienta y la pieza de trabajo varía entre 80 y 800 micrómetros (0,003 a 0,030 pulgadas) [1] A medida que los electrones cruzan el espacio entre la herramienta y la pieza de trabajo, el material de la pieza de trabajo se disuelve , a medida que la herramienta adopta la forma deseada en la pieza de trabajo. El fluido electrolítico arrastra el hidróxido metálico formado durante el proceso. [2]

La ECM a menudo se caracteriza como " galvanoplastia inversa ", ya que elimina material en lugar de agregarlo. [2] Es similar en concepto al mecanizado por descarga eléctrica (EDM) en el sentido de que se pasa una corriente alta entre un electrodo y la pieza, a través de un proceso de eliminación de material electrolítico que involucra una herramienta catódica, un fluido electrolítico y una pieza de trabajo anódica; sin embargo, en ECM no hay desgaste de herramientas . [1] La herramienta de corte ECM se guía por el recorrido deseado cerca de la pieza pero sin tocar la pieza. Sin embargo, a diferencia de la electroerosión, no se crean chispas. Con el ECM es posible lograr altas tasas de eliminación de metal, sin que se transfieran tensiones térmicas o mecánicas a la pieza, y se pueden lograr acabados superficiales de espejo.

El mecanizado electroquímico, como método tecnológico, tuvo su origen en el proceso de pulido electrolítico propuesto ya en 1911 por el químico ruso E. Shpitalsky. [3] Ya en 1929, W.Gussef desarrolló un proceso ECM experimental, aunque fue hasta 1959 antes de que Anocut Engineering Company estableciera un proceso comercial. A BR y JI Lazarenko también se les atribuye haber propuesto el uso de la electrólisis para la eliminación de metales. [2] Se realizaron muchas investigaciones en las décadas de 1960 y 1970, particularmente en la industria de las turbinas de gas. El auge de la electroerosión en el mismo período ralentizó la investigación de la ECM en Occidente, aunque el trabajo continuó detrás del Telón de Acero . Los problemas originales de mala precisión dimensional y residuos contaminantes para el medio ambiente se han superado en gran medida, aunque el proceso sigue siendo una técnica de nicho.

El proceso ECM se utiliza más ampliamente para producir formas complicadas, como álabes de turbina con buen acabado superficial en materiales difíciles de mecanizar. También se utiliza amplia y eficazmente como proceso de desbarbado . [2] Al desbarbar, el ECM elimina las proyecciones metálicas que quedan del proceso de mecanizado y, por lo tanto, embota los bordes afilados. Este proceso es rápido y, a menudo, más conveniente que los métodos convencionales de desbarbado manual o procesos de mecanizado no tradicionales. [1]

La corriente necesaria es proporcional a la tasa deseada de eliminación de material , y la tasa de eliminación en mm/minuto es proporcional a los amperios por mm cuadrado.

Las corrientes típicas oscilan entre 0,1 amperios por mm cuadrado y 5 amperios por mm cuadrado. Por lo tanto, para un pequeño corte de inmersión de una herramienta de 1 por 1 mm con un corte lento, sólo se necesitarían 0,1 amperios.

Sin embargo, para una velocidad de avance más alta en un área más grande, se usaría más corriente, como en cualquier proceso de mecanizado: eliminar más material más rápido requiere más potencia.

Por lo tanto, si se deseara una densidad de corriente de 4 amperios por milímetro cuadrado en un área de 100 × 100 mm, se necesitarían 40.000 amperios (y mucho refrigerante/electrolito).

.jpg/440px-ET_3000_PECM_IND.LLC_(Russia,_Ufa).jpg)

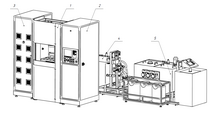

Las máquinas ECM vienen en tipos verticales y horizontales. Dependiendo de los requisitos del trabajo, estas máquinas también se fabrican en muchos tamaños diferentes. La máquina vertical consta de base, columna, mesa y cabezal de husillo. El cabezal del husillo tiene un servomecanismo que hace avanzar automáticamente la herramienta y controla el espacio entre el cátodo (herramienta) y la pieza de trabajo. [1]

Están disponibles máquinas CNC de hasta seis ejes. [2]

El cobre se utiliza a menudo como material de electrodo. También se utilizan a menudo latón, grafito y cobre-tungsteno porque se mecanizan fácilmente, son materiales conductores y no se corroen. [1]

Algunas de las aplicaciones muy básicas de ECM incluyen: