Una plataforma de perforación se utiliza para crear un pozo (también llamado pozo de sondeo) en el subsuelo de la tierra, por ejemplo, para extraer recursos naturales como gas o petróleo. Durante dicha perforación, se adquieren datos de los sensores de la plataforma de perforación para una variedad de propósitos, como: apoyo a la toma de decisiones para monitorear y gestionar el buen funcionamiento de la perforación; para hacer registros detallados (o registro de pozo) de las formaciones geológicas penetradas por un pozo; para generar estadísticas de operaciones y puntos de referencia de rendimiento de modo que se puedan identificar mejoras y para proporcionar a los planificadores de pozos datos históricos precisos sobre el rendimiento de las operaciones con los que realizar análisis de riesgo estadístico para futuras operaciones de pozos. Los términos medición durante la perforación ( MWD ) y registro durante la perforación (LWD) no se utilizan de manera uniforme en toda la industria. Aunque estos términos están relacionados, dentro del contexto de esta sección, el término medición durante la perforación se refiere a mediciones de perforación direccional, por ejemplo, para el apoyo a la toma de decisiones para la trayectoria del pozo (inclinación y acimut), mientras que LWD se refiere a mediciones relacionadas con las formaciones geológicas penetradas durante la perforación. [1]

Los primeros intentos de proporcionar MWD y LWD se remontan a la década de 1920, y se hicieron intentos antes de la Segunda Guerra Mundial con pulso de lodo, tubería cableada, acústica y electromagnetismo. JJ Arps produjo un sistema direccional y de resistividad funcional en la década de 1960. [2] El trabajo competitivo apoyado por Mobil, Standard Oil y otros a fines de la década de 1960 y principios de la de 1970 condujo a múltiples sistemas viables a principios de la década de 1970, con el MWD de Teleco Oilfield Services, sistemas de Schlumberger (Mobil) Halliburton y BakerHughes. Sin embargo, el principal impulso para el desarrollo fue una decisión de la Dirección de Petróleo de Noruega de ordenar la realización de un estudio direccional en pozos en alta mar de Noruega cada 100 metros. Esta decisión creó un entorno en el que la tecnología MWD tenía una ventaja económica sobre los dispositivos mecánicos TOTCO convencionales y condujo a desarrollos rápidos, incluido el LWD, para agregar gamma y resistividad, a principios de la década de 1980. [3] [4] [5]

El MWD generalmente se refiere a la medición de la inclinación del pozo (el agujero) desde la vertical, y también la dirección magnética desde el norte. Utilizando trigonometría básica, se puede producir un gráfico tridimensional de la trayectoria del pozo. [ cita requerida ] Básicamente, un operador de MWD mide la trayectoria del pozo a medida que se perfora (por ejemplo, las actualizaciones de datos llegan y se procesan cada pocos segundos o más rápido). Esta información se utiliza luego para perforar en una dirección planificada previamente en la formación que contiene el petróleo, el gas, el agua o el condensado. También se pueden tomar mediciones adicionales de las emisiones naturales de rayos gamma de la roca; esto ayuda en general a determinar qué tipo de formación rocosa se está perforando, lo que a su vez ayuda a confirmar la ubicación en tiempo real del pozo en relación con la presencia de diferentes tipos de formaciones conocidas (en comparación con los datos sísmicos existentes). [ cita requerida ]

Se toman medidas de densidad, porosidad, presiones de fluidos de roca y otras, algunas utilizando fuentes radiactivas, algunas utilizando sonido, algunas utilizando electricidad, etc.; esto puede usarse luego para calcular con qué libertad pueden fluir el petróleo y otros fluidos a través de la formación, así como el volumen de hidrocarburos presentes en la roca y, con otros datos, el valor de todo el yacimiento y las reservas del yacimiento. [ cita requerida ]

Una herramienta de fondo de pozo MWD también tiene "lados elevados" con el conjunto de perforación de fondo de pozo, lo que permite dirigir el pozo en una dirección elegida en el espacio 3D, lo que se conoce como perforación direccional . Los perforadores direccionales dependen de recibir datos precisos y de calidad comprobada del operador de MWD para permitirles mantener el pozo de manera segura en la trayectoria planificada. [ cita requerida ]

Las mediciones de la prospección direccional se toman mediante tres acelerómetros montados ortogonalmente para medir la inclinación y tres magnetómetros montados ortogonalmente para medir la dirección (acimut). Se pueden utilizar herramientas giroscópicas para medir el acimut cuando la prospección se realiza en una ubicación con influencias magnéticas externas disruptivas, por ejemplo, dentro de una "carcasa", donde el pozo está revestido con tubos de acero. Estos sensores, así como cualquier sensor adicional para medir la densidad de la formación rocosa, la porosidad, la presión u otros datos, están conectados, física y digitalmente, a una unidad lógica que convierte la información en dígitos binarios que luego se transmiten a la superficie mediante "telemetría de pulsos de lodo" (MPT, un sistema de transmisión de codificación binaria utilizado con fluidos, como, por ejemplo, combinatorio, codificación Manchester, fase dividida, entre otros). [ cita requerida ]

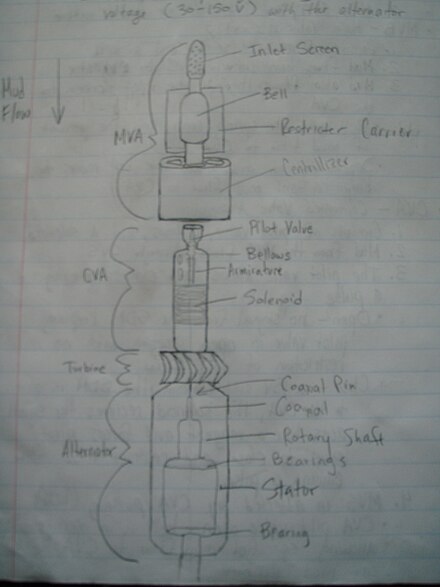

Esto se hace utilizando una unidad "pulsadora" de fondo de pozo que varía la presión del fluido de perforación (lodo) dentro de la columna de perforación de acuerdo con el MPT elegido: estas fluctuaciones de presión se decodifican y se muestran en las computadoras del sistema de superficie como formas de onda; salidas de voltaje de los sensores (datos sin procesar); mediciones específicas de gravedad o direcciones desde el norte magnético, o en otras formas, como ondas de sonido, formas de onda nucleares, etc. [ cita requerida ]

Los transductores de presión de superficie (lodo) miden estas fluctuaciones de presión (pulsos) y pasan una señal de voltaje analógica a las computadoras de superficie que digitalizan la señal. Las frecuencias disruptivas se filtran y la señal se decodifica nuevamente a su forma de datos original. Por ejemplo, una fluctuación de presión de 20 psi (o menos) se puede "seleccionar" de una presión total del sistema de lodo de 3500 psi o más. [ cita requerida ]

La energía eléctrica y mecánica del fondo del pozo es proporcionada por sistemas de turbinas de fondo de pozo, que utilizan la energía del flujo de “lodo”, unidades de batería (litio) o una combinación de ambos. [ cita requerida ]

Las herramientas MWD generalmente son capaces de realizar estudios direccionales en tiempo real. La herramienta utiliza acelerómetros y magnetómetros para medir la inclinación y el acimut del pozo en esa ubicación, y luego transmiten esa información a la superficie. Con una serie de estudios, mediciones de inclinación, acimut y frente de la herramienta, a intervalos apropiados (desde cada 30 pies (es decir, 10 m) hasta cada 500 pies), se puede calcular la ubicación del pozo. [ cita requerida ]

Por sí sola, esta información permite a los operadores demostrar que su pozo no cruza hacia áreas que no están autorizados a perforar. Sin embargo, debido al costo de los sistemas MWD, generalmente no se utilizan en pozos que se pretende que sean verticales. En cambio, los pozos se inspeccionan después de la perforación mediante el uso de herramientas de inspección de disparo múltiple que se bajan a la sarta de perforación con una línea de acero o un cable . [ cita requerida ]

El uso principal de los estudios en tiempo real es en la perforación direccional. Para que el perforador direccional pueda dirigir el pozo hacia una zona objetivo, debe saber hacia dónde se dirige el pozo y cuáles son los efectos de sus esfuerzos de dirección. [ cita requerida ]

Las herramientas MWD también suelen proporcionar mediciones de la orientación de la herramienta para ayudar en la perforación direccional utilizando motores de lodo de fondo de pozo con substancias dobladas o carcasas dobladas. Para obtener más información sobre el uso de mediciones de la orientación de la herramienta, consulte Perforación direccional . [ cita requerida ]

Las herramientas MWD también pueden brindar información sobre las condiciones de la broca. Esto puede incluir:

El uso de esta información puede permitir al operador perforar el pozo de manera más eficiente y garantizar que la herramienta MWD y cualquier otra herramienta de fondo de pozo, como un motor de lodo , sistemas rotativos direccionales y herramientas LWD, se operen dentro de sus especificaciones técnicas para evitar fallas de la herramienta. Esta información también es valiosa para los geólogos responsables de la información del pozo sobre la formación que se está perforando. [ cita requerida ]

Muchas herramientas MWD, ya sea por sí solas o en combinación con herramientas LWD independientes, pueden tomar mediciones de las propiedades de la formación. En la superficie, estas mediciones se reúnen en un registro, similar al que se obtiene mediante el registro con cable . [ cita requerida ]

Las herramientas LWD pueden medir un conjunto de características geológicas que incluyen densidad, porosidad, resistividad, calibrador acústico, inclinación de la broca (NBI), resonancia magnética y presión de formación. [6]

La herramienta MWD permite tomar y evaluar estas mediciones mientras se perfora el pozo. Esto hace posible realizar geonavegación o perforación direccional en función de las propiedades de formación medidas, en lugar de simplemente perforar en un objetivo preestablecido. [ cita requerida ]

La mayoría de las herramientas MWD contienen un sensor de rayos gamma interno para medir los valores de rayos gamma naturales. Esto se debe a que estos sensores son compactos, económicos, confiables y pueden tomar mediciones a través de portamechas sin modificar. Otras mediciones a menudo requieren herramientas LWD independientes, que se comunican con las herramientas MWD en el fondo del pozo a través de cables internos. [ cita requerida ]

La medición durante la perforación puede resultar rentable en pozos de exploración, en particular en áreas del Golfo de México donde los pozos se perforan en áreas de diapiros salinos . El registro de resistividad detectará la penetración en la sal, y la detección temprana evita daños por sal al lodo de perforación de bentonita. [ cita requerida ]

Este es el método más común de transmisión de datos utilizado por las herramientas MWD. En el fondo del pozo, se opera una válvula para restringir el flujo del fluido de perforación (lodo) de acuerdo con la información digital que se va a transmitir. Esto crea fluctuaciones de presión que representan la información. Las fluctuaciones de presión se propagan dentro del fluido de perforación hacia la superficie, donde se reciben de los sensores de presión. En la superficie, las señales de presión recibidas son procesadas por computadoras para reconstruir la información. La tecnología está disponible en tres variedades: pulso positivo , pulso negativo y onda continua . [7]

Cuando se utiliza perforación en condiciones de bajo balance , la telemetría de pulsos de lodo puede volverse inutilizable. Esto suele deberse a que, para reducir la densidad equivalente del lodo de perforación, se inyecta un gas comprimible en el lodo. Esto provoca una alta atenuación de la señal que reduce drásticamente la capacidad del lodo para transmitir datos pulsados. En este caso, es necesario utilizar métodos diferentes a la telemetría de pulsos de lodo, como ondas electromagnéticas que se propagan a través de la formación o telemetría con tuberías de perforación cableadas. [ cita requerida ]

La tecnología actual de telemetría de pulsos de lodo ofrece anchos de banda de hasta 40 bit/s. [11] La velocidad de datos disminuye a medida que aumenta la longitud del pozo y normalmente es tan baja como 0,5 bit/s [12] – 3,0 bit/s [11] (bits por segundo) a una profundidad de 35 000 pies – 40 000 pies (10 668 m – 12 192 m).

La comunicación de la superficie al fondo del pozo se realiza normalmente a través de cambios en los parámetros de perforación, es decir, cambio de la velocidad de rotación de la sarta de perforación o cambio del caudal de lodo. Realizar cambios en los parámetros de perforación para enviar información puede requerir la interrupción del proceso de perforación, lo que es desfavorable debido a que causa tiempo no productivo. [ cita requerida ]

Estas herramientas incorporan un aislante eléctrico en la columna de perforación, pero debido a los desafíos de recibir datos a través de un buen conductor (agua salada), este enfoque se limita en gran medida a áreas terrestres sin acuíferos salinos poco profundos. Para transmitir datos, la herramienta genera una diferencia de voltaje alterada entre la parte superior (la columna de perforación principal, sobre el aislante) y la parte inferior (la broca y otras herramientas ubicadas debajo del aislante de la herramienta MWD). En la superficie, se conecta un cable a la boca del pozo, que hace contacto con la tubería de perforación en la superficie. Un segundo cable se conecta a una varilla clavada en el suelo a cierta distancia. La boca del pozo y la varilla de tierra forman los dos electrodos de una antena dipolo. La diferencia de voltaje entre los dos electrodos es la señal de recepción que es decodificada por una computadora. [ cita requerida ]

La herramienta EM genera diferencias de voltaje entre las secciones de la columna de perforación en el patrón de ondas de frecuencia muy baja (2–12 Hz). Los datos se imponen a las ondas mediante modulación digital . [ cita requerida ]

Este sistema generalmente ofrece velocidades de datos de hasta 10 bits por segundo. Además, muchas de estas herramientas también son capaces de recibir datos de la superficie de la misma manera, mientras que las herramientas basadas en pulsos de lodo dependen de los cambios en los parámetros de perforación, como la velocidad de rotación de la sarta de perforación o el caudal de lodo, para enviar información desde la superficie a las herramientas de fondo de pozo.

En comparación con la telemetría de pulsos de lodo, ampliamente utilizada, la telemetría de pulsos electromagnéticos es más eficaz en situaciones especiales en tierra, como la perforación en condiciones de bajo balance o cuando se utiliza aire como fluido de perforación. Es capaz de transmitir datos más rápido a profundidades de perforación poco profundas en tierra. Sin embargo, generalmente no es suficiente cuando se perforan pozos excepcionalmente profundos, y la señal puede perder fuerza rápidamente en ciertos tipos de formaciones, volviéndose indetectable a solo unos pocos miles de pies de profundidad. [ cita requerida ]

Varias compañías de servicios petrolíferos están desarrollando actualmente sistemas de tuberías de perforación cableadas, aunque estos sistemas se han probado durante muchas décadas y los rusos tenían un sistema en uso en la década de 1960. Estos sistemas utilizan cables eléctricos integrados en cada componente de la columna de perforación, que llevan señales eléctricas directamente a la superficie. Estos sistemas prometen velocidades de transmisión de datos órdenes de magnitud mayores que cualquier cosa posible con pulsos de lodo o telemetría electromagnética, tanto desde la herramienta de fondo de pozo a la superficie como desde la superficie a la herramienta de fondo de pozo. La red de tuberías cableadas IntelliServ [13] , que ofrece velocidades de datos superiores a 1 megabit por segundo, se comercializó en 2006. Representantes de BP America, StatoilHydro, Baker Hughes INTEQ y Schlumberger presentaron tres historias de éxito utilizando este sistema, tanto en tierra como en alta mar, en la Conferencia de Perforación SPE/IADC de marzo de 2008 en Orlando, Florida. [14] El costo de la columna de perforación y la complejidad de la implementación hacen de esta una tecnología de nicho en comparación con el pulso de lodo.

Las herramientas MWD pueden estar montadas de forma semipermanente en un collar de perforación (sólo extraíbles en instalaciones de servicio) o pueden ser autónomas y recuperables mediante cable. [ cita requerida ]

Las herramientas recuperables, a veces conocidas como herramientas delgadas , se pueden recuperar y reemplazar utilizando un cable a través de la columna de perforación. Esto generalmente permite que la herramienta se reemplace mucho más rápido en caso de falla y permite que la herramienta se recupere si la columna de perforación se atasca. Las herramientas recuperables deben ser mucho más pequeñas, generalmente de aproximadamente 2 pulgadas o menos de diámetro, aunque su longitud puede ser de 20 pies (6,1 m) o más. El tamaño pequeño es necesario para que la herramienta pase a través de la columna de perforación; sin embargo, también limita las capacidades de la herramienta. Por ejemplo, las herramientas delgadas no pueden enviar datos a las mismas velocidades que las herramientas montadas en collar, y también están más limitadas en su capacidad para comunicarse con otras herramientas LWD y suministrarles energía eléctrica. [ cita requerida ]

Las herramientas montadas en collar, también conocidas como herramientas de gran capacidad , generalmente no se pueden quitar de su collar de perforación en el pozo. Si la herramienta falla, se debe sacar toda la sarta de perforación del pozo para reemplazarla. Sin embargo, sin la necesidad de pasar por la sarta de perforación, la herramienta puede ser más grande y más capaz. [ cita requerida ]

La capacidad de recuperar la herramienta mediante un cable suele ser útil. Por ejemplo, si la columna de perforación se atasca en el pozo, recuperar la herramienta mediante un cable ahorrará una cantidad sustancial de dinero en comparación con dejarla en el pozo con la parte atascada de la columna de perforación. Sin embargo, existen algunas limitaciones en el proceso. [ cita requerida ]

Recuperar una herramienta con un cable no es necesariamente más rápido que sacarla del pozo. Por ejemplo, si la herramienta falla a 1500 pies (460 m) mientras se perfora con una plataforma triple (capaz de hacer funcionar 3 tramos de tubería, o aproximadamente 90 pies (30 m) pies, a la vez), entonces generalmente será más rápido sacar la herramienta del pozo que instalar un cable y recuperarla, especialmente si la unidad de cable debe transportarse a la plataforma. [ cita requerida ]

Las recuperaciones con cable también presentan un riesgo adicional. Si la herramienta se desprende del cable, caerá de nuevo por la columna de perforación. Esto generalmente causará graves daños a la herramienta y a los componentes de la columna de perforación en los que se asienta, y será necesario sacar la columna de perforación del pozo para reemplazar los componentes defectuosos; esto resulta en un costo total mayor que el de sacarla del pozo en primer lugar. El engranaje del cable también podría no engancharse a la herramienta o, en el caso de una falla grave, podría sacar solo una parte de la herramienta a la superficie. Esto requeriría sacar la columna de perforación del pozo para reemplazar los componentes defectuosos, lo que haría que la operación con cable sea una pérdida de tiempo. [ cita requerida ]

Algunos diseñadores de herramientas han tomado el diseño de "herramienta delgada" recuperable y lo han aplicado a una herramienta no recuperable. En este caso, la MWD mantiene todas las limitaciones de un diseño de herramienta delgada (baja velocidad, capacidad de atascarse con partículas de polvo, baja tolerancia a golpes y vibraciones) sin ninguno de los beneficios. Curiosamente, estas herramientas aún tienen una punta de lanza de cable a pesar de que se levantan y se manipulan con una placa.