Un separador es una membrana permeable colocada entre el ánodo y el cátodo de una batería . La función principal de un separador es mantener separados los dos electrodos para evitar cortocircuitos eléctricos y al mismo tiempo permitir el transporte de portadores de carga iónica que son necesarios para cerrar el circuito durante el paso de corriente en una celda electroquímica . [1]

Los separadores son componentes críticos en las baterías de electrolitos líquidos . Un separador generalmente consta de una membrana polimérica que forma una capa microporosa. Debe ser química y electroquímicamente estable con respecto a los materiales del electrolito y del electrodo y mecánicamente lo suficientemente resistente para soportar la alta tensión durante la construcción de la batería. Son importantes para las baterías porque su estructura y propiedades afectan considerablemente el rendimiento de la batería, incluida la energía de la batería y sus densidades de potencia, su ciclo de vida y su seguridad. [2]

A diferencia de muchas formas de tecnología, los separadores de polímeros no se desarrollaron específicamente para baterías. Más bien, eran derivados de tecnologías existentes, razón por la cual la mayoría no están optimizados para los sistemas en los que se utilizan. Aunque esto pueda parecer desfavorable, la mayoría de los separadores de polímeros pueden producirse en masa a bajo costo, porque se basan en formas de tecnologías existentes. [3] Yoshino y sus compañeros de trabajo en Asahi Kasei las desarrollaron por primera vez para un prototipo de baterías secundarias de iones de litio (LIB) en 1983.

Inicialmente, se utilizó óxido de cobalto y litio como cátodo y poliacetileno como ánodo. Más tarde, en 1985, se descubrió que el uso de óxido de litio y cobalto como cátodo y grafito como ánodo producía una excelente batería secundaria con mayor estabilidad, empleando la teoría del electrón de frontera de Kenichi Fukui. [4] Esto permitió el desarrollo de dispositivos portátiles, como teléfonos móviles y ordenadores portátiles. Sin embargo, antes de que las baterías de iones de litio pudieran producirse en masa, era necesario abordar problemas de seguridad, como el sobrecalentamiento y el potencial excesivo. Una clave para garantizar la seguridad fue el separador entre el cátodo y el ánodo. Yoshino desarrolló un separador de membrana de polietileno microporoso con función de “fusible”. [5] En el caso de una generación anormal de calor dentro de la celda de la batería, el separador proporciona un mecanismo de apagado. Los microporos se cierran al fundirse y finaliza el flujo iónico. En 2004, Denton y sus coautores propusieron por primera vez un nuevo separador de polímero electroactivo con la función de protección contra sobrecargas. [6] Este tipo de separador cambia reversiblemente entre los estados aislante y conductor. Los cambios en el potencial de carga impulsan el interruptor. Más recientemente, los separadores proporcionan principalmente transporte de carga y separación de electrodos.

Los materiales incluyen fibras no tejidas ( algodón , nailon , poliésteres , vidrio ), películas de polímeros ( polietileno , polipropileno , poli( tetrafluoroetileno ), cloruro de polivinilo ), cerámicas [7] y sustancias naturales ( caucho , amianto , madera ). Algunos separadores emplean materiales poliméricos con poros de menos de 20 Å, generalmente demasiado pequeños para baterías. Para la fabricación se utilizan procesos secos y húmedos. [8] [9]

Los no tejidos consisten en una lámina, red o estera fabricada de fibras orientadas direccional o aleatoriamente.

Las membranas líquidas soportadas constan de una fase sólida y líquida contenida dentro de un separador microporoso.

Algunos electrolitos poliméricos forman complejos con sales de metales alcalinos , que producen conductores iónicos que sirven como electrolitos sólidos.

Los conductores de iones sólidos pueden servir tanto como separador como electrolito. [10]

Los separadores pueden utilizar una o varias capas/hojas de material.

Los separadores de polímeros generalmente están hechos de membranas de polímeros microporosas. Estas membranas se fabrican normalmente a partir de una variedad de materiales inorgánicos, orgánicos y naturales. Los tamaños de los poros suelen ser superiores a 50-100 Å.

Los procesos secos y húmedos son los métodos de producción de separación más comunes para membranas poliméricas. Las partes de extrusión y estiramiento de estos procesos inducen porosidad y pueden servir como medio de fortalecimiento mecánico. [11]

Las membranas sintetizadas mediante procesos secos son más adecuadas para una mayor densidad de potencia, dada su estructura de poros abiertos y uniformes, mientras que las fabricadas mediante procesos húmedos ofrecen más ciclos de carga/descarga debido a su estructura de poros tortuosa e interconectada. Esto ayuda a suprimir la conversión de portadores de carga en cristales en ánodos durante la carga rápida o a baja temperatura. [12]

El proceso seco implica pasos de extrusión, recocido y estiramiento. La porosidad final depende de la morfología de la película precursora y de las características específicas de cada paso. La etapa de extrusión generalmente se lleva a cabo a una temperatura superior al punto de fusión de la resina polimérica. Esto se debe a que las resinas se funden para darles forma de una película tubular orientada uniaxialmente, llamada película precursora. La estructura y orientación de la película precursora depende de las condiciones de procesamiento y de las características de la resina. En el proceso de recocido , el precursor se recoce a una temperatura ligeramente inferior al punto de fusión del polímero. El propósito de este paso es mejorar la estructura cristalina. Durante el estiramiento, la película recocida se deforma a lo largo de la dirección de la máquina mediante un estiramiento en frío seguido de un estiramiento en caliente seguido de una relajación. El estiramiento en frío crea la estructura de los poros estirando la película a una temperatura más baja con una velocidad de deformación más rápida. El estiramiento en caliente aumenta el tamaño de los poros utilizando una temperatura más alta y una velocidad de deformación más lenta. El paso de relajación reduce la tensión interna dentro de la película. [13] [14]

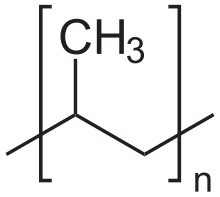

El proceso seco sólo es adecuado para polímeros con alta cristalinidad . Estos incluyen, entre otros: poliolefinas semicristalinas , polioximetileno y poli(4-metil-1-penteno) isotáctico . También se pueden usar mezclas de polímeros inmiscibles, en las que al menos un polímero tiene una estructura cristalina, tales como mezclas de polietileno- polipropileno , poliestireno-polipropileno y poli( tereftalato de etileno )-polipropileno. [9] [15]

Después del procesamiento, los separadores formados mediante el proceso seco poseen una microestructura porosa. Si bien los parámetros de procesamiento específicos (como la temperatura y la velocidad de laminación) influyen en la microestructura final, generalmente estos separadores tienen poros alargados en forma de hendiduras y fibrillas delgadas que corren paralelas a la dirección de la máquina. Estas fibrillas conectan regiones más grandes de polímero semicristalino, que corren perpendicularmente a la dirección de la máquina. [11]

El proceso húmedo consta de pasos de mezcla, calentamiento, extrusión, estiramiento y eliminación de aditivos. Las resinas poliméricas se mezclan primero con aceite de parafina , antioxidantes y otros aditivos. La mezcla se calienta para producir una solución homogénea. La solución calentada se empuja a través de una matriz de láminas para formar una película similar a un gel. Luego, los aditivos se eliminan con un disolvente volátil para formar el resultado microporoso. [16] Este resultado microporoso se puede estirar uniaxialmente (a lo largo de la dirección de la máquina) o biaxialmente (a lo largo de la dirección de la máquina y transversal, proporcionando una mayor definición de los poros. [11]

El proceso húmedo es adecuado tanto para polímeros cristalinos como amorfos. Los separadores de proceso húmedo suelen utilizar polietileno de peso molecular ultraalto. El uso de estos polímeros permite que las baterías tengan propiedades mecánicas favorables, al tiempo que las apagan cuando se calientan demasiado. [17]

Cuando se someten a estiramiento biaxial, los separadores formados mediante el proceso húmedo tienen poros redondeados. Estos poros están dispersos a lo largo de una matriz polimérica interconectada. [11]

Tipos específicos de polímeros son ideales para los diferentes tipos de síntesis. La mayoría de los polímeros utilizados actualmente en los separadores de baterías son materiales a base de poliolefina con estructura semicristalina . Entre ellos, se utilizan ampliamente el polietileno , el polipropileno , el PVC y sus mezclas, como el polietileno-polipropileno. Recientemente, se han estudiado polímeros de injerto en un intento de mejorar el rendimiento de la batería, incluidos los separadores de polietileno microporosos injertados con poli( metacrilato de metilo ) [16] y con siloxano , que muestran una morfología superficial y propiedades electroquímicas favorables en comparación con los separadores de polietileno convencionales. Además, las redes de nanofibras de fluoruro de polivinilideno (PVDF) se pueden sintetizar como separador para mejorar tanto la conductividad iónica como la estabilidad dimensional. [3] Otro tipo de separador de polímero, el separador modificado con politrifenilamina (PTPAn), es un separador electroactivo con protección reversible contra sobrecarga. [6]

El separador siempre se coloca entre el ánodo y el cátodo. Los poros del separador se llenan con el electrolito y se envasan para su uso. [18]

Hay múltiples factores que contribuyen al perfil mecánico general de un separador.

Se pueden formar muchos defectos estructurales en los separadores de polímeros debido a los cambios de temperatura. Estos defectos estructurales pueden dar lugar a separadores más gruesos. Además, puede haber defectos intrínsecos en los propios polímeros, como que el polietileno a menudo comienza a deteriorarse durante las etapas de polimerización, transporte y almacenamiento. [30] Además, se pueden formar defectos como desgarros o agujeros durante la síntesis de separadores de polímeros. También existen otras fuentes de defectos que pueden provenir del dopaje del separador de polímero. [2]

Los separadores de polímeros, similares a los separadores de baterías en general, actúan como separadores del ánodo y el cátodo en la batería de iones de litio y al mismo tiempo permiten el movimiento de los iones a través de la celda. Además, muchos de los separadores de polímeros, normalmente separadores de polímeros multicapa, pueden actuar como "separadores de apagado", que pueden apagar la batería si se calienta demasiado durante el proceso de ciclado. Estos separadores de polímeros multicapa están compuestos generalmente por una o más capas de polietileno que sirven para apagar la batería y al menos una capa de polipropileno que actúa como una forma de soporte mecánico para el separador. [6] [31]

Los separadores también están sujetos a numerosas tensiones durante el montaje y el uso de la batería. Las tensiones comunes incluyen tensiones de tracción de procesos secos/húmedos y tensiones de compresión de la expansión volumétrica de los electrodos y las fuerzas requeridas para asegurar un contacto suficiente entre los componentes. Los crecimientos dendríticos de litio son otra fuente común de estrés. Estas tensiones a menudo se aplican simultáneamente, creando un campo de tensión complejo que los separadores deben soportar. Además, el funcionamiento estándar con batería conduce a la aplicación cíclica de estas tensiones. Estas condiciones cíclicas pueden fatigar mecánicamente los separadores, lo que reduce la resistencia y provoca una eventual falla del dispositivo. [32]

Además de los separadores de polímeros, existen otros tipos de separadores. Hay telas no tejidas, que consisten en una lámina, red o estera fabricada de fibras orientadas direccional o aleatoriamente. Membranas líquidas soportadas, que constan de una fase sólida y líquida contenida dentro de un separador microporoso. Además, también existen electrolitos poliméricos que pueden formar complejos con diferentes tipos de sales de metales alcalinos, lo que da como resultado la producción de conductores iónicos que sirven como electrolitos sólidos. Otro tipo de separador, un conductor de iones sólidos, puede servir como separador y electrolito en una batería. [10]

Se utilizó tecnología de plasma para modificar una membrana de polietileno para mejorar la adhesión, la humectabilidad y la imprimibilidad. Por lo general, estos se realizan modificando la membrana solo en sus varios niveles moleculares más externos. Esto permite que la superficie se comporte de manera diferente sin modificar las propiedades del resto. La superficie se modificó con acrilonitrilo mediante una técnica de recubrimiento por plasma. La membrana recubierta de acrilonitrilo resultante se denominó PiAn-PE. La caracterización de la superficie demostró que la mayor adhesión de PiAN-PE se debió al aumento del componente polar de la energía de la superficie. [33]

La batería recargable sellada de hidruro metálico de níquel ofrece un rendimiento significativo y respeto al medio ambiente en comparación con las baterías alcalinas recargables. Ni/MH, al igual que la batería de iones de litio, proporciona alta energía y densidad de potencia con ciclos de vida prolongados. El mayor problema de esta tecnología es su alta tasa de corrosión inherente en soluciones acuosas. Los separadores más utilizados son películas aislantes porosas de poliolefina , nailon o celofán. Se pueden injertar compuestos acrílicos mediante radiación en estos separadores para hacer que sus propiedades sean más humectables y permeables. Zhijiang Cai y sus colaboradores desarrollaron un separador de gel de membrana de polímero sólido. Éste era un producto de polimerización de uno o más monómeros seleccionados del grupo de amidas y ácidos etilénicamente insaturados solubles en agua . El gel a base de polímero también incluye un polímero hinchable en agua, que actúa como elemento de refuerzo. Se añaden especies iónicas a la solución y permanecen incrustadas en el gel después de la polimerización.

Se están desarrollando baterías Ni/MH de diseño bipolar (baterías bipolares) porque ofrecen algunas ventajas para aplicaciones como sistemas de almacenamiento para vehículos eléctricos. Este separador de gel de membrana de polímero sólido podría ser útil para este tipo de aplicaciones en diseño bipolar. En otras palabras, este diseño puede ayudar a evitar cortocircuitos en sistemas de electrolitos líquidos. [34]

Los separadores de polímeros inorgánicos también han sido de interés para su uso en baterías de iones de litio. Los separadores tricapa de película de partículas inorgánicas/ poli(metacrilato de metilo) (PMMA) /película de partículas inorgánicas se preparan recubriendo por inmersión capas de partículas inorgánicas en ambos lados de películas delgadas de PMMA. Se cree que esta membrana inorgánica de tres capas es un separador novedoso y económico para su aplicación en baterías de iones de litio debido a su mayor estabilidad dimensional y térmica. [35]

{{cite book}}: Falta o está vacío |title=( ayuda )