El recubrimiento epoxi unido por fusión , también conocido como recubrimiento en polvo epoxi unido por fusión y comúnmente denominado recubrimiento FBE , es un recubrimiento en polvo a base de epoxi que se usa ampliamente para proteger las tuberías de acero utilizadas en la construcción de tuberías contra la corrosión . También se usa comúnmente para proteger las barras de refuerzo (aunque se eliminó gradualmente a partir de 2005 [1] ) y en una amplia variedad de conexiones de tuberías, válvulas, etc. [2] Los recubrimientos FBE son recubrimientos de polímeros termoendurecibles . [3] Se incluyen en la categoría de recubrimientos protectores en la nomenclatura de pinturas y recubrimientos. El nombre de epoxi unido por fusión se debe a la reticulación de resignación y al método de aplicación, que es diferente de una pintura convencional. En 2020, el tamaño del mercado se cotizó en 12 mil millones de dólares. [4]

Los componentes de resina y endurecedor en el material de FBE en polvo seco permanecen sin reaccionar en condiciones normales de almacenamiento. A temperaturas de aplicación de recubrimiento típicas, generalmente en el rango de 180 a 250 °C (356 a 482 °F), el contenido del polvo se funde y se transforma en una forma líquida. La película de FBE líquido se humedece y fluye sobre la superficie de acero sobre la que se aplica, y pronto se convierte en un recubrimiento sólido por reticulación química, asistida por calor. Este proceso se conoce como "unión por fusión". La reacción de reticulación química que tiene lugar en este caso es irreversible. Una vez que se produce el curado, el recubrimiento no puede volver a su forma original por ningún medio. La aplicación de más calor no "fundirá" el recubrimiento y, por lo tanto, se lo conoce como un recubrimiento " termoendurecible ".

Desde su introducción como revestimiento protector a principios de la década de 1960, las formulaciones de revestimiento FBE han experimentado grandes mejoras y desarrollos. Hoy en día, hay disponibles varios tipos de revestimientos FBE, que están hechos a medida para satisfacer diversos requisitos. Los FBE están disponibles como revestimientos independientes, así como también como parte de varias capas. Hay disponibles revestimientos FBE con diferentes propiedades para adaptarse a la aplicación de revestimiento en el cuerpo principal de la tubería, superficies internas, soldaduras circunferenciales y accesorios.

Los componentes esenciales de un recubrimiento en polvo son: [5]

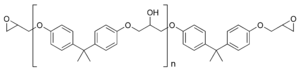

La parte de resina y endurecedor en conjunto se conoce como "Aglutinante". Como indica el nombre, en los recubrimientos epoxi unidos por fusión, la parte de resina es una resina de tipo "epoxi". La estructura " epoxi " u "oxirano" contiene un anillo cíclico de tres miembros (un átomo de oxígeno conectado a dos átomos de carbono ) en la molécula de resina. Esta parte es el grupo más reactivo en las resinas epoxi. Las resinas FBE más utilizadas son derivadas del bisfenol A y la epiclorhidrina . Sin embargo, otros tipos de resinas (por ejemplo, el tipo bisfenol F ) también se utilizan comúnmente en formulaciones FBE para lograr varias propiedades, combinaciones o adiciones. Las resinas también están disponibles en varias longitudes moleculares, para proporcionar propiedades únicas al recubrimiento final.

La segunda parte más importante de los recubrimientos FBE es el agente de curado o endurecedor. Los agentes de curado reaccionan con el anillo epoxi o con los grupos hidroxilo, a lo largo de la cadena molecular de epoxi. Varios tipos de agentes de curado, utilizados en la fabricación de FBE, incluyen diciandiamida, aminas aromáticas, diaminas alifáticas y anhídridos de ácidos orgánicos . [6] El agente de curado seleccionado determina la naturaleza del producto FBE final: su densidad de reticulación, resistencia química, fragilidad, flexibilidad, etc. La proporción de resinas epoxi y agentes de curado en una formulación está determinada por sus pesos equivalentes relativos.

Además de estos dos componentes principales, los recubrimientos FBE incluyen rellenos, pigmentos, extensores y varios aditivos para proporcionar las propiedades deseadas. Estos componentes controlan características como la permeabilidad, la dureza, el color, el espesor, la resistencia a las ranuras, etc. Todos estos componentes son normalmente sólidos secos, aunque se pueden utilizar pequeñas cantidades de aditivos líquidos en algunas formulaciones de FBE. Si se utilizan, estos componentes líquidos se rocían en la mezcla de la formulación durante la premezcla en el proceso de fabricación.

La norma para el recubrimiento FBE de tuberías es la ISO 21809 Parte 2.

Las partes esenciales de una planta de fabricación de recubrimiento en polvo son:

Los componentes de la fórmula FBE se pesan y se mezclan previamente en mezcladores de alta velocidad. Luego, la mezcla se transfiere a una extrusora de alto cizallamiento. Las extrusoras FBE incorporan una configuración de tornillo simple o doble, que gira dentro de un barril fijo tipo concha. Se utiliza un rango de temperatura [ vago ] de 50 °C a 100 °C dentro del barril de la extrusora. Esta configuración comprime la mezcla FBE, mientras la calienta y la funde hasta obtener una forma semilíquida. Durante este proceso, los ingredientes de la mezcla fundida se dispersan completamente. Debido al funcionamiento rápido de la extrusora y a la temperatura relativamente baja dentro del barril, los componentes de epoxi y endurecedor no experimentarán una reacción química significativa. Luego, el extruido fundido pasa entre rodillos fríos y se convierte en una lámina sólida y quebradiza. Luego se mueve a un "Kibbler", que lo corta en trozos más pequeños. Estos chips se muelen mediante molinos de alta velocidad (clasificadores) hasta obtener un tamaño de partícula inferior a 150 micrómetros (las especificaciones estándar exigen un 100 % de paso en tamices de 250 micrómetros y un máximo de 3 % de retención en tamices de 150 micrómetros). El producto final se envasa en contenedores cerrados, con especial cuidado para evitar la contaminación por humedad. Las temperaturas normales de almacenamiento de los recubrimientos en polvo FBE son inferiores a 25 °C (77 °F) en almacenes con aire acondicionado.

Independientemente de la forma y el tipo de superficie de acero a recubrir, la aplicación del recubrimiento en polvo FBE tiene tres etapas esenciales:

La ventaja de los tubos y las varillas de refuerzo es que su forma redonda permite una aplicación lineal continua sobre la superficie exterior, mientras que las piezas se desplazan en un transportador a través de la cabina de aplicación de polvo, lo que garantiza un alto rendimiento. En los accesorios, etc., el recubrimiento se aplica mediante pistolas pulverizadoras manuales. Otro método de aplicación es el proceso de "inmersión fluida", en el que los componentes calentados se sumergen en un lecho de polvo fluidizado (véase más abajo).

La limpieza con chorro de arena es el método más comúnmente utilizado para la preparación de superficies de acero. [7] Esto elimina eficazmente el óxido, la cascarilla, las láminas, etc., de la superficie y produce una limpieza de grado industrial y un acabado superficial rugoso. La rugosidad del acero lograda después del chorro de arena se conoce como perfil, que se mide en micrómetros o milésimas de pulgada . Los rangos comúnmente utilizados para perfilar los recubrimientos FBE son de 37 a 100 micrómetros (1,5 a 4 milésimas de pulgada). El perfil aumenta el área superficial efectiva del acero. La limpieza lograda se evalúa según los grados ISO 8501-1 : estos se originaron a partir de un conjunto de diapositivas fotográficas en una norma sueca (SIS) que mostraba ejemplos de la terminología común de metal blanco, metal casi blanco, etc. Normalmente, SA 2½ se utiliza para tuberías (equivalente a NACE N°2).

Es importante eliminar la contaminación por grasa o aceite antes de la limpieza con chorro abrasivo. Para este fin se utilizan comúnmente la limpieza con disolventes, el quemado, etc. En el proceso de limpieza con chorro abrasivo, se utiliza aire comprimido (de 90 a 110 psi/610 a 760 kPa) para aplicar un abrasivo sobre la superficie que se va a limpiar. El óxido de aluminio, la granalla de acero, la granalla de acero, el granate, la escoria de carbón, etc., son los abrasivos que se utilizan con frecuencia. Otro método de limpieza con chorro abrasivo es la limpieza con chorro centrífugo, que se utiliza especialmente para limpiar el exterior de las tuberías. En este método, se lanza el abrasivo al cuerpo giratorio de la tubería, utilizando una rueda especialmente diseñada, que gira a alta velocidad, mientras el abrasivo se alimenta desde el centro de la rueda.

El calentamiento se puede lograr mediante varios métodos, pero los más utilizados son el "calentamiento por inducción" o el "calentamiento en horno". La pieza de acero se pasa a través de un campo magnético de corriente alterna de alta frecuencia, que calienta la pieza de metal a la temperatura de aplicación del revestimiento FBE requerida. La temperatura de aplicación típica para un FBE independiente es de 225° a 245°C. Cuando se utiliza como imprimación en un sistema de poliolefina multicapa, la temperatura de aplicación se puede reducir según las recomendaciones del fabricante del FBE, para cumplir con los parámetros de "adhesión entre capas". Algunos fabricantes de polvo FBE han desarrollado recientemente revestimientos FBE de grado especial que se pueden aplicar a temperaturas tan bajas como 175 °C. Otros métodos de calentamiento son el "calentamiento en horno", el "calentamiento por infrarrojos", etc. El polvo FBE se coloca en un "lecho fluidizado". En un lecho fluidizado, las partículas de polvo se suspenden en una corriente de aire, en la que el polvo se "comportará" como un fluido. Una vez que se apaga el suministro de aire, el polvo permanecerá en su forma original. El polvo fluidizado se pulveriza sobre el sustrato caliente utilizando pistolas de pulverización adecuadas. Una pistola de pulverización electrostática incorpora un electrodo ionizador que proporciona a las partículas de polvo una carga eléctrica positiva. El acero que se va a recubrir se “conecta a tierra” a través del transportador. Las partículas de polvo cargadas envuelven uniformemente el sustrato y se funden en forma líquida. Las superficies internas de las tuberías se recubren utilizando lanzas de pulverización que se desplazan de un extremo al otro del tubo calentado a una velocidad uniforme, mientras el tubo gira sobre su eje longitudinal.

El rango de espesores de recubrimiento estándar de los recubrimientos FBE independientes es de entre 250 y 500 micrómetros, aunque se pueden especificar rangos de espesores más bajos o más altos, dependiendo de las condiciones de servicio. El polvo fundido "fluye" hacia el perfil y se adhiere al acero. El polvo fundido se convertirá en un recubrimiento sólido, cuando finalice el "tiempo de gelificación", lo que generalmente ocurre unos segundos después de la aplicación del recubrimiento. La parte de resina del recubrimiento experimentará una reticulación, lo que se conoce como "curado" en condiciones de calor. El curado completo se logra ya sea por el calor residual en el acero o con la ayuda de fuentes de calor adicionales. Dependiendo del sistema de recubrimiento FBE, el curado completo se puede lograr en menos de un minuto o en unos pocos minutos en el caso de FBE de curado prolongado, que se utilizan para aplicaciones de recubrimiento de tuberías internas.

Las barras de refuerzo se recubren de manera similar a la aplicación del recubrimiento en el exterior de las tuberías. Para la aplicación del recubrimiento FBE en el interior de la superficie de la tubería, se utiliza una lanza. La lanza ingresa en la tubería precalentada y comienza a rociar el polvo desde el extremo opuesto, mientras la tubería gira sobre su eje y la lanza se retira a una velocidad predeterminada.

En accesorios como tes, codos, curvas, etc., se puede rociar polvo con pistolas rociadoras manuales. Los accesorios de tamaño pequeño también se pueden recubrir sumergiéndolos en un lecho fluidizado de polvo, después de calentar el acero a la temperatura de aplicación del polvo requerida. Después de soldar en campo los extremos de la tubería, también se puede aplicar FBE en el área de soldadura.

Las ventajas de la aplicación de FBE sobre la aplicación de recubrimiento líquido convencional son:

Existen varios modos de falla potenciales para el epoxi adherido por fusión. Uno de estos modos de falla es la degradación por luz ultravioleta. [8]

Los principales fabricantes de FBE del mundo son Sherwin-Williams (Valspar), SolEpoxy (antes Henkel/Dexter), KCC Corporation , Jotun Powder Coatings , 3M , Axalta Coating Systems , Akzo Nobel , BASF y Rohm & Haas . [9]

{{cite book}}: Mantenimiento de CS1: otros ( enlace ){{cite book}}: Mantenimiento de CS1: falta la ubicación del editor ( enlace )