Los frenos electromagnéticos o frenos EM se utilizan para reducir la velocidad o detener vehículos mediante fuerza electromagnética para aplicar resistencia mecánica (fricción). Originalmente se denominaban frenos electromecánicos , pero con el paso de los años el nombre cambió a "frenos electromagnéticos", en referencia a su método de actuación, que generalmente no está relacionado con los frenos electromecánicos modernos . Desde que se hicieron populares a mediados del siglo XX, especialmente en trenes y tranvías , la variedad de aplicaciones y diseños de frenos ha aumentado drásticamente, pero el funcionamiento básico sigue siendo el mismo.

Tanto los frenos electromagnéticos como los frenos de corrientes de Foucault utilizan fuerza electromagnética, pero los frenos electromagnéticos dependen en última instancia de la fricción, mientras que los frenos de corrientes de Foucault utilizan fuerza magnética directamente.

En las locomotoras, un enlace mecánico transmite par a un componente de frenado electromagnético.

Los tranvías y trenes utilizan frenos de vía electromagnéticos , en los que el elemento de frenado se presiona contra el carril mediante una fuerza magnética . Se distinguen de los frenos de vía mecánicos , en los que el elemento de frenado se presiona mecánicamente contra el carril.

Los motores eléctricos en aplicaciones industriales y robóticas también emplean frenos electromagnéticos.

Las recientes innovaciones de diseño han llevado a la aplicación de frenos electromagnéticos en aplicaciones aeronáuticas. [1] En esta aplicación, se utiliza primero una combinación de motor/generador como motor para hacer girar los neumáticos hasta alcanzar la velocidad necesaria antes del aterrizaje, reduciendo así el desgaste de los neumáticos, y luego como generador para proporcionar un frenado regenerativo . [1]

Un freno de disco de fricción utiliza una superficie de fricción de un solo disco para acoplar los elementos de entrada y salida del embrague. Los frenos electromagnéticos de una sola cara representan aproximadamente el 80 % de todas las aplicaciones de frenado con potencia aplicada.

Los frenos de apagado detienen o sostienen una carga cuando la energía eléctrica se pierde accidentalmente o se desconecta intencionalmente. En el pasado, algunas compañías los han denominado frenos "a prueba de fallas". Estos frenos se utilizan normalmente en un motor eléctrico o cerca de él. Las aplicaciones típicas incluyen robótica, frenos de retención para husillos de bolas del eje Z y frenos de servomotores. Los frenos están disponibles en múltiples voltajes y pueden tener cubos con juego estándar o sin juego. También se pueden usar múltiples discos para aumentar el par de frenado, sin aumentar el diámetro del freno. Hay 2 tipos principales de frenos de retención. El primero son los frenos aplicados por resorte. El segundo son los frenos de imán permanente.

Tipo resorte : cuando no se aplica electricidad al freno, un resorte presiona contra una placa de presión, apretando el disco de fricción entre la placa de presión interna y la placa de cubierta externa. Esta fuerza de sujeción por fricción se transfiere al cubo, que está montado en un eje.

Tipo de imán permanente : un freno de retención con imán permanente se parece mucho a un freno electromagnético estándar aplicado con potencia. En lugar de comprimir un disco de fricción mediante resortes, utiliza imanes permanentes para atraer una armadura de una sola cara. Cuando se activa el freno, los imanes permanentes crean líneas de flujo magnético que, a su vez, pueden atraer la armadura hacia la carcasa del freno. Para desactivar el freno, se aplica potencia a la bobina, lo que genera un campo magnético alternativo que anula el flujo magnético de los imanes permanentes.

Se considera que ambos frenos sin alimentación están activados cuando no se les aplica alimentación. Por lo general, se requiere que se mantengan o se detengan solos en caso de pérdida de alimentación o cuando no hay alimentación disponible en un circuito de la máquina. Los frenos de imán permanente tienen un par muy alto para su tamaño, pero también requieren un control de corriente constante para compensar el campo magnético permanente. Los frenos aplicados por resorte no requieren un control de corriente constante, pueden usar un rectificador simple, pero tienen un diámetro mayor o necesitarían discos de fricción apilados para aumentar el par.

Los frenos de partículas magnéticas son únicos en su diseño en comparación con otros frenos electromecánicos debido al amplio rango de par operativo disponible. Al igual que en un freno electromecánico, la relación par/voltaje es casi lineal; sin embargo, en un freno de partículas magnéticas, el par se puede controlar con mucha precisión (dentro del rango de RPM operativo de la unidad). Esto hace que estas unidades sean ideales para aplicaciones de control de tensión, como el control de tensión de bobinado de alambre, láminas, películas y cintas. Debido a su rápida respuesta, también se pueden utilizar en aplicaciones de alto ciclo, como lectores de tarjetas magnéticas, máquinas de clasificación y equipos de etiquetado.

Las partículas magnéticas (muy similares a las limaduras de hierro) se encuentran en la cavidad del polvo. Cuando se aplica electricidad a la bobina, el flujo magnético resultante intenta unir las partículas, casi como una masa de partículas magnéticas. A medida que aumenta la corriente eléctrica, la unión de las partículas se hace más fuerte. El rotor del freno pasa a través de estas partículas unidas. La salida de la carcasa está unida rígidamente a alguna parte de la máquina. A medida que las partículas comienzan a unirse, se crea una fuerza de resistencia en el rotor, lo que ralentiza y, finalmente, detiene el eje de salida.

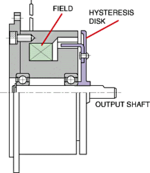

Las unidades de histéresis eléctricas tienen un rango de par extremadamente amplio. Dado que estas unidades se pueden controlar de forma remota, son ideales para aplicaciones en bancos de pruebas donde se requiere un par variable. Dado que el par de arrastre es mínimo, estas unidades ofrecen el rango de par más amplio disponible de todos los productos de histéresis. La mayoría de las aplicaciones que involucran unidades de histéresis motorizadas se encuentran en los requisitos de los bancos de pruebas.

Cuando se aplica electricidad al campo, se crea un flujo magnético interno. Ese flujo se transfiere luego a un disco de histéresis (que puede estar hecho de una aleación de AlNiCo [2] ) que pasa a través del campo. El disco de histéresis está unido al eje del freno. Un arrastre magnético en el disco de histéresis permite un arrastre constante o la detención eventual del eje de salida.

Cuando se elimina la electricidad del freno, el disco de histéresis puede girar libremente y no se transmite ninguna fuerza relativa entre ninguno de los elementos. Por lo tanto, el único par que se observa entre la entrada y la salida es el arrastre del cojinete.

Los frenos de disco múltiples se utilizan para ofrecer un par extremadamente alto en un espacio reducido. Estos frenos se pueden utilizar en húmedo o en seco, lo que los hace ideales para su uso en aplicaciones de cajas de cambios de varias velocidades, máquinas herramienta o equipos todoterreno.

Los frenos de disco electromecánicos funcionan mediante accionamiento eléctrico, pero transmiten el par de forma mecánica. Cuando se aplica electricidad a la bobina de un electroimán, el flujo magnético atrae la armadura hacia la cara del freno. Al hacerlo, aprieta los discos de fricción interior y exterior. El cubo normalmente está montado en el eje que gira. La carcasa del freno está montada sólidamente en el bastidor de la máquina. A medida que se aprietan los discos, el par se transmite desde el cubo al bastidor de la máquina, deteniendo y sujetando el eje.

Cuando se elimina la electricidad del freno, la armadura puede girar libremente con el eje. Los resortes mantienen el disco de fricción y la armadura separados entre sí. No hay contacto entre las superficies de frenado y la resistencia es mínima.