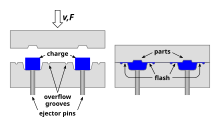

El moldeo por compresión es un método de moldeo en el que el material de moldeo, generalmente precalentado, se coloca primero en una cavidad de molde abierta y calentada . El molde se cierra con un elemento de presión superior o tapón, se aplica presión para forzar el material a entrar en contacto con todas las áreas del molde, mientras se mantiene el calor y la presión hasta que el material de moldeo se haya curado; este proceso se conoce como método de moldeo por compresión y en el caso del caucho también se conoce como "vulcanización". [1] El proceso emplea resinas termoendurecibles en una etapa parcialmente curada, ya sea en forma de gránulos, masas similares a masilla o preformas.

El moldeo por compresión es un método de alto volumen y alta presión adecuado para moldear refuerzos de fibra de vidrio complejos y de alta resistencia. Los termoplásticos compuestos avanzados también se pueden moldear por compresión con cintas unidireccionales, telas tejidas, esteras de fibra orientadas aleatoriamente o hebras cortadas. La ventaja del moldeo por compresión es su capacidad para moldear piezas grandes y bastante intrincadas. Además, es uno de los métodos de moldeo de menor costo en comparación con otros métodos como el moldeo por transferencia y el moldeo por inyección ; además, desperdicia relativamente poco material, lo que le da una ventaja cuando se trabaja con compuestos costosos.

Sin embargo, el moldeo por compresión a menudo proporciona una consistencia deficiente del producto y dificultad para controlar el rebaba , y no es adecuado para algunos tipos de piezas. Se producen menos líneas de tejido y se nota una menor cantidad de degradación de la longitud de la fibra en comparación con el moldeo por inyección. El moldeo por compresión también es adecuado para la producción de formas básicas ultra grandes en tamaños que superan la capacidad de las técnicas de extrusión. Los materiales que normalmente se fabrican mediante moldeo por compresión incluyen: sistemas de resina de fibra de vidrio de poliéster (SMC/BMC), Torlon , Vespel , poli(sulfuro de p-fenileno) (PPS) y muchos grados de PEEK . [2]

El moldeo por compresión es un método que utilizan habitualmente los ingenieros de desarrollo de productos que buscan piezas de caucho y silicona rentables. Entre los fabricantes de componentes moldeados por compresión de bajo volumen se incluyen PrintForm, 3D, STYS y Aero MFG.

El moldeo por compresión se desarrolló inicialmente para fabricar piezas compuestas para aplicaciones de reemplazo de metales; el moldeo por compresión se utiliza normalmente para fabricar piezas planas o moderadamente curvas de mayor tamaño. Este método de moldeo se utiliza en gran medida en la fabricación de piezas de automóviles, como capós, guardabarros, palas de entrada, alerones, así como piezas más pequeñas y complejas. El material que se va a moldear se coloca en la cavidad del molde y las platinas calentadas se cierran mediante un ariete hidráulico. El compuesto de moldeo a granel (BMC) o el compuesto de moldeo en láminas (SMC) se adaptan a la forma del molde mediante la presión aplicada y se calientan hasta que se produce la reacción de curado. El material de alimentación de SMC normalmente se corta para adaptarse al área de la superficie del molde. A continuación, se enfría el molde y se retira la pieza.

Los materiales se pueden cargar en el molde en forma de gránulos o láminas, o el molde se puede cargar desde una extrusora de plastificación. Los materiales se calientan por encima de sus puntos de fusión, se forman y se enfrían. Cuanto más uniformemente se distribuya el material de alimentación sobre la superficie del molde, menor será la orientación del flujo durante la etapa de compresión. [3]

El moldeo por compresión también se utiliza ampliamente para producir estructuras tipo sándwich que incorporan un material central como un panal o espuma de polímero. [4]

Las matrices termoplásticas son habituales en las industrias de producción en masa. Un ejemplo significativo son las aplicaciones automotrices, donde las tecnologías líderes son los termoplásticos reforzados con fibra larga (LFT) y los termoplásticos reforzados con fibra de vidrio (GMT).

En el moldeo por compresión hay seis consideraciones importantes que un ingeniero debe tener en cuenta [ cita requerida ] :

El moldeo por compresión es un proceso de formación en el que se coloca un material plástico directamente en un molde de metal calentado, luego se lo ablanda con el calor y, por lo tanto, se lo obliga a adaptarse a la forma del molde, a medida que este se cierra. Una vez que se completa el moldeo, se puede eliminar el exceso de rebaba. Por lo general, las máquinas de moldeo por compresión se abren a lo largo de un eje vertical.

El uso de compuestos plásticos termoendurecibles distingue a este proceso de moldeo de muchos otros procesos de moldeo. Estos termoendurecibles pueden presentarse en forma de preforma o de gránulos. A diferencia de otros procesos, observamos que los materiales suelen precalentarse y medirse antes del moldeo, lo que ayuda a reducir el exceso de rebabas. También se pueden moldear insertos, generalmente metálicos, con el plástico. Como nota al margen, recuerde no dejar socavaduras en la forma, ya que dificultarán especialmente la expulsión. Las matrices termoplásticas con una vida útil indefinida inherente y tiempos de moldeo de ciclo más cortos se utilizan ampliamente y se muestran ejemplos en la referencia 3.

El moldeo por compresión es una de las técnicas de fabricación más antiguas para el moldeo de caucho [ cita requerida ] . Los parámetros del proceso incluyen el tiempo de moldeo, la temperatura y la presión. Por lo general, se utiliza una presión de sujeción de 300 a 400 toneladas. El molde típico tiene forma de concha de almeja y la parte inferior es la cavidad del molde. La prensa de moldeo se parecía mucho a una prensa vertical llena de cucharones que se usa para fundir aluminio. El moldeo por compresión utiliza preformas hechas por una extrusora y una cortadora de guiños (en la que dos cuchillas se unen en el centro para cortar el extruido a la longitud adecuada) o una matriz de rodillos y una troqueladora .

Las botellas de agua moldeadas por compresión se fabrican a partir de láminas troqueladas de 3 x 6 pulgadas. Se coloca una lámina debajo de un núcleo y una lámina del mismo tamaño se coloca sobre el núcleo, y luego se baja la parte superior del molde a mano o con un polipasto hasta casi cerrarlo. Luego se empuja el molde hacia la prensa y la prensa se cierra hidráulicamente hasta alcanzar la presión máxima. La temperatura del molde es de aproximadamente 350 grados. Cuando termina el ciclo (después de aproximadamente 3,5 a 4,0 minutos), la prensa se abre y se saca el molde hacia el operador. El operador abre la parte superior del molde con forma de concha y apoya la parte superior del molde contra la prensa. Queda expuesta la botella con el núcleo aún adentro. Mientras la botella aún está caliente, el operador inserta puntas entre la botella y el núcleo de acero y estira la botella por el cuello para liberarla del núcleo.

Las preformas para centros de pelotas de golf moldeados por compresión se extruyen . La preforma tiene un trozo redondo de 1 pulgada por 1 pulgada que se mantiene en la cavidad del molde. Durante el ciclo, el operador carga la plantilla con trozos y coloca la plantilla sobre el molde. Las preformas se liberan en la cavidad del molde cuando se tira de la bandeja deslizante. Cuando se abre el molde, la platina inferior desciende y el molde se empuja hidráulicamente hacia el operador. La lámina térmica (todas las piezas moldeadas de ese ciclo unidas entre sí por una corteza de línea de separación (rebaba)) se coloca luego en un carro de transferencia para ser troquelada.

Se utilizan tres tipos de moldes: el molde de émbolo de descarga, el molde de émbolo recto y el molde de émbolo "aterrizado". El molde de émbolo de descarga debe tener una carga precisa de plástico y produce una descarga horizontal (exceso de material que sobresale del molde). El molde de émbolo recto permite cierta imprecisión en la carga de plástico y produce una descarga vertical. El molde de émbolo aterrizado debe tener una carga precisa de plástico y no se produce ninguna descarga. Se explican más detalles en la referencia 3.