Los disyuntores de hexafluoruro de azufre protegen las centrales eléctricas y los sistemas de distribución interrumpiendo las corrientes eléctricas cuando se activan mediante un relé de protección . En lugar de aceite, aire o vacío, un disyuntor de hexafluoruro de azufre utiliza gas de hexafluoruro de azufre ( SF6 ) para enfriar y apagar el arco al abrir un circuito. Las ventajas sobre otros medios incluyen un menor ruido de funcionamiento y la ausencia de emisión de gases calientes, y un mantenimiento relativamente bajo. Desarrollados a partir de la década de 1950, los disyuntores de SF6 se utilizan ampliamente en redes eléctricas con voltajes de transmisión de hasta 800 kV, como disyuntores de generador y en sistemas de distribución con voltajes de hasta 35 kV.

Los disyuntores de hexafluoruro de azufre se pueden utilizar como aparatos autónomos en subestaciones exteriores aisladas con aire o se pueden incorporar en cuadros de distribución aislados con gas, lo que permite instalaciones compactas a altos voltajes.

La interrupción de la corriente en un disyuntor de alta tensión se obtiene separando dos contactos en un medio, como el hexafluoruro de azufre (SF6 ) , que tiene excelentes propiedades dieléctricas y de extinción de arcos. Después de la separación de los contactos, la corriente se conduce a través de un arco y se interrumpe cuando este arco se enfría mediante una ráfaga de gas de suficiente intensidad. [1]

El gas SF6 es electronegativo y tiene una fuerte tendencia a absorber electrones libres. Los contactos del disyuntor se abren en un flujo de gas hexafluoruro de azufre a alta presión y se forma un arco entre ellos. El gas captura los electrones libres conductores en el arco para formar iones negativos relativamente inmóviles. Esta pérdida de electrones conductores en el arco genera rápidamente suficiente resistencia de aislamiento para extinguir el arco.

Un chorro de gas aplicado al arco debe ser capaz de enfriarlo rápidamente de modo que la temperatura del gas entre los contactos se reduzca de 20.000 K a menos de 2000 K en unos pocos cientos de microsegundos, de modo que pueda soportar la tensión de recuperación transitoria que se aplica a través de los contactos después de la interrupción de la corriente. El hexafluoruro de azufre se utiliza generalmente en los interruptores automáticos de alta tensión actuales a una tensión nominal superior a 52 kV.

En la década de 1980, la presión necesaria para crear el arco se generaba principalmente mediante el calentamiento del gas utilizando la energía del arco. Hoy en día es posible utilizar mecanismos accionados por resorte de bajo consumo para accionar interruptores automáticos de alta tensión de hasta 800 kV.

Los disyuntores de alta tensión han cambiado desde su introducción a mediados de los años 50 y se han desarrollado varios principios de interrupción que han contribuido sucesivamente a una gran reducción de la energía de funcionamiento. Estos disyuntores están disponibles para aplicaciones interiores o exteriores, siendo estas últimas en forma de polos de disyuntor alojados en aisladores cerámicos montados sobre una estructura. Las primeras patentes sobre el uso de SF6 como medio de interrupción fueron presentadas en Alemania en 1938 por Vitaly Grosse ( AEG ) y posteriormente de forma independiente en los Estados Unidos en julio de 1951 por HJ Lingal, TE Browne y AP Strom ( Westinghouse ).

La primera aplicación industrial del SF 6 para interrupción de corriente data de 1953. Se desarrollaron interruptores de carga de alto voltaje de 15 kV a 161 kV con una capacidad de corte de 600 A. El primer disyuntor de alto voltaje de SF 6 construido en 1956 por Westinghouse, podía interrumpir 5 kA bajo 115 kV, pero tenía seis cámaras de interrupción en serie por polo.

En 1957 se introdujo la técnica de soplado para los interruptores de SF6 , en la que se utiliza el movimiento relativo de un pistón y un cilindro vinculado a la parte móvil para generar el aumento de presión necesario para hacer estallar el arco a través de una boquilla de material aislante. En esta técnica, el aumento de presión se obtiene principalmente por compresión del gas.

El primer interruptor automático de SF6 de alta tensión con una elevada capacidad de corriente de cortocircuito fue fabricado por Westinghouse en 1959. Este interruptor automático en un tanque puesto a tierra (llamado tanque muerto) podía interrumpir 41,8 kA a 138 kV (10.000 MV·A) y 37,6 kA a 230 kV (15.000 MV·A). Este rendimiento ya era significativo, pero las tres cámaras por polo y la fuente de alta presión necesaria para la explosión (1,35 MPa ) eran una limitación que se tuvo que evitar en los desarrollos posteriores.

Las excelentes propiedades del SF6 llevaron a la rápida extensión de esta técnica en la década de 1970 y a su utilización para el desarrollo de interruptores con alta capacidad de interrupción, hasta 800 kV.

La adquisición, hacia 1983, de los primeros interruptores de corte simple de 245 kV y los correspondientes de 420 kV a 550 kV y 800 kV, con 2, 3 y 4 cámaras por polo respectivamente, condujo al predominio de los interruptores SF6 en toda la gama de altas tensiones.

Varias características de los interruptores automáticos SF6 pueden explicar su éxito :

La reducción del número de cámaras de interrupción por polo ha supuesto una simplificación considerable de los disyuntores, así como del número de piezas y juntas necesarias. Como consecuencia directa, la fiabilidad de los disyuntores ha mejorado, como se ha podido comprobar posteriormente en las encuestas del Consejo Internacional de Grandes Sistemas Eléctricos (CIGRE).

En los últimos 30 años se han desarrollado nuevos tipos de cámaras de interrupción de SF6 que aplican principios de interrupción innovadores, con el objetivo de reducir la energía de funcionamiento del interruptor. Uno de los objetivos de esta evolución era aumentar aún más la fiabilidad reduciendo las fuerzas dinámicas en el polo. Los avances desde 1980 han visto el uso de la técnica de interrupción por autodescarga para las cámaras de interrupción de SF6 .

Estos avances se han visto facilitados por los avances en simulaciones digitales que se han utilizado ampliamente para optimizar la geometría de la cámara de interrupción y la relación entre los polos y el mecanismo.

Esta técnica ha demostrado ser muy eficiente y se ha aplicado ampliamente en interruptores automáticos de alta tensión de hasta 550 kV, lo que ha permitido el desarrollo de nuevas gamas de interruptores automáticos operados mediante mecanismos de resorte de bajo consumo.

La reducción de la energía de funcionamiento se logró principalmente reduciendo la energía utilizada para la compresión del gas y haciendo un mayor uso de la energía del arco para producir la presión necesaria para apagar el arco y obtener la interrupción de la corriente. La interrupción de la corriente baja, hasta aproximadamente el 30% de la corriente de cortocircuito nominal, se obtiene mediante un soplo de aire comprimido. También incluye una mayor cantidad de energía disponible.

La técnica del soplado térmico se ha perfeccionado con la introducción de una válvula entre los volúmenes de expansión y compresión. Al interrumpir corrientes bajas, la válvula se abre bajo el efecto de la sobrepresión generada en el volumen de compresión. La extinción del arco se produce como en un cortacircuitos de soplado gracias a la compresión del gas obtenida por la acción del pistón. En caso de interrupción de corrientes altas, la energía del arco produce una alta sobrepresión en el volumen de expansión, lo que lleva al cierre de la válvula y, de este modo, aísla el volumen de expansión del volumen de compresión. La sobrepresión necesaria para la ruptura se obtiene mediante el uso óptimo del efecto térmico y del efecto de obstrucción de la tobera que se produce cuando la sección transversal del arco reduce significativamente la salida de gas en la tobera. Para evitar un consumo excesivo de energía por la compresión del gas, se monta una válvula en el pistón para limitar la sobrepresión en la compresión a un valor necesario para la interrupción de corrientes de cortocircuito bajas.

Esta técnica, conocida como "autodescarga", se ha utilizado ampliamente desde 1980 para el desarrollo de muchos tipos de cámaras de interrupción. La mayor comprensión de la interrupción del arco obtenida mediante simulaciones digitales y la validación mediante pruebas de ruptura, contribuyen a una mayor confiabilidad de estos interruptores automáticos de autodescarga. Además, la reducción en la energía de operación, que permite la técnica de autodescarga, conduce a una vida útil más larga.

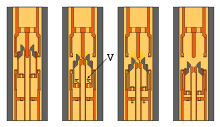

También se puede obtener una importante disminución de la energía de funcionamiento reduciendo la energía cinética consumida durante la operación de disparo. Una forma de lograrlo es desplazar los dos contactos de arco en direcciones opuestas de modo que la velocidad del arco sea la mitad de la de un diseño convencional con un solo contacto móvil.

Los principios de autodescarga y de protección térmica han permitido el uso de mecanismos de resorte de baja energía para el funcionamiento de interruptores de alta tensión. Estos mecanismos reemplazaron progresivamente a la técnica de sopladores en la década de 1980; primero en interruptores de 72,5 kV y luego desde 145 kV hasta 800 kV.

La técnica de doble movimiento reduce a la mitad la velocidad de disparo de la parte móvil. En principio, la energía cinética podría reducirse a la cuarta parte si no se aumentara la masa móvil total. Sin embargo, al aumentar la masa móvil total , la reducción práctica de la energía cinética se acerca al 60%. La energía de disparo total también incluye la energía de compresión, que es casi la misma para ambas técnicas. Por lo tanto, la reducción de la energía de disparo total es menor, alrededor del 30%, aunque el valor exacto depende de la aplicación y del mecanismo de operación. Dependiendo del caso específico, la técnica de doble movimiento o la de movimiento simple pueden ser más económicas. Otras consideraciones, como la racionalización de la gama de interruptores, también pueden influir en el costo.

En este principio de interrupción se utiliza la energía del arco, por una parte, para generar la explosión por expansión térmica y, por otra parte, para acelerar la parte móvil del disyuntor cuando se interrumpen corrientes elevadas. La sobrepresión producida por la energía del arco aguas abajo de la zona de interrupción se aplica sobre un pistón auxiliar conectado a la parte móvil. La fuerza resultante acelera la parte móvil, aumentando así la energía disponible para el disparo. Con este principio de interrupción es posible, durante las interrupciones de corrientes elevadas, aumentar en un 30% aproximadamente la energía de disparo suministrada por el mecanismo de operación y mantener la velocidad de apertura independientemente de la corriente. Evidentemente, es más adecuado para disyuntores con corrientes de corte elevadas, como los disyuntores de generador.

Los disyuntores de generador (GCB) se conectan entre un generador y el transformador elevador de tensión. Generalmente se utilizan en la salida de generadores de alta potencia (30 MVA a 1800 MVA) para protegerlos de manera confiable, rápida y económica. Estos disyuntores tienen una alta capacidad de corriente de transporte (4 kA a 40 kA) y tienen una alta capacidad de corte (50 kA a 275 kA).

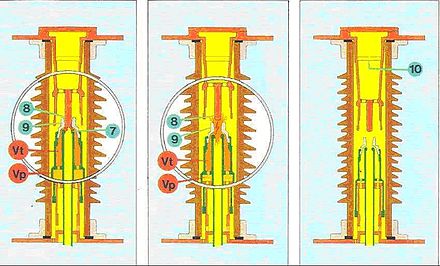

Pertenecen al rango de media tensión, pero la capacidad de resistencia a la tensión de recuperación transitoria requerida por la norma IEC/IEEE 62771-37-013 es tal que se deben utilizar los principios de interrupción desarrollados específicamente. Se ha desarrollado y aplicado una realización particular de la técnica de explosión térmica a los disyuntores de generadores. La técnica de autoexplosión descrita anteriormente también se utiliza ampliamente en los disyuntores de generadores de SF6 , en los que el sistema de contacto es accionado por un mecanismo de baja energía, accionado por resorte. En la figura siguiente se muestra un ejemplo de un dispositivo de este tipo; este disyuntor está clasificado para 17,5 kV y 63 kA.

La capacidad de interrupción de cortocircuito de los disyuntores de alta tensión es tal que no se puede demostrar con una única fuente capaz de generar la potencia necesaria. Se utiliza un esquema especial con un generador que proporciona la corriente de cortocircuito hasta la interrupción de la corriente y después una fuente de tensión aplica la tensión de recuperación a través de los terminales del disyuntor. Las pruebas se realizan normalmente monofásicas, pero también se pueden realizar trifásicas [2] También tienen un pequeño control de potencia.

Los siguientes problemas están asociados con los disyuntores SF 6 :

Cuando se forma un arco en el gas SF6 , se forman pequeñas cantidades de gases de orden inferior. Algunos de estos subproductos son tóxicos y pueden causar irritación en los ojos y el sistema respiratorio. Esto es un problema si los interruptores se abren para realizar tareas de mantenimiento o para desecharlos.

El SF 6 es más pesado que el aire, por lo que se debe tener cuidado al ingresar a espacios bajos y confinados debido al riesgo de desplazamiento de oxígeno.

El SF6 es el gas de efecto invernadero más potente que ha evaluado el Grupo Intergubernamental de Expertos sobre el Cambio Climático . Tiene un potencial de calentamiento global 23.900 veces peor que el CO2 . [ 3]

Algunos gobiernos han implementado sistemas para monitorear y controlar la emisión de SF 6 a la atmósfera. [4]

Los disyuntores se clasifican generalmente según su medio aislante. Los siguientes tipos de disyuntores pueden ser una alternativa a los tipos SF6 .

En comparación con los disyuntores de chorro de aire, el funcionamiento con SF6 es más silencioso y no se descargan gases calientes en funcionamiento normal. No se requiere una planta de aire comprimido para mantener la presión del aire de soplado. La mayor rigidez dieléctrica del gas permite un diseño más compacto o una mayor capacidad de interrupción para el mismo tamaño relativo que los disyuntores de chorro de aire. Esto también tiene el efecto deseable de minimizar el tamaño y el peso de los disyuntores, lo que hace que las bases y la instalación sean menos costosas. Los mecanismos de operación son más simples y se requiere menos mantenimiento, generalmente con más operaciones mecánicas permitidas entre inspecciones o mantenimiento. Sin embargo, la verificación o sustitución del gas SF6 requiere equipo especial y capacitación para evitar emisiones accidentales. A temperaturas exteriores muy bajas, a diferencia del aire, el gas SF6 puede licuarse, lo que reduce la capacidad del disyuntor para interrumpir corrientes de falla.

Los disyuntores llenos de aceite contienen una cierta cantidad de aceite mineral. Un disyuntor con un nivel mínimo de aceite puede contener del orden de cientos de litros de aceite en condiciones de tensión de transmisión; un disyuntor lleno de aceite a granel con tanque muerto puede contener decenas de miles de litros de aceite. Si este se descarga del disyuntor durante una falla, se producirá un riesgo de incendio. El aceite también es tóxico para los sistemas de agua y las fugas deben contenerse cuidadosamente.

Los interruptores de vacío tienen una disponibilidad limitada y no están diseñados para voltajes de transmisión, a diferencia de los interruptores SF6 disponibles hasta 800 kV.