El moldeo por inyección ha sido una de las formas más populares de fabricar piezas de plástico durante mucho tiempo. Se utilizan en piezas interiores de automóviles, carcasas electrónicas, artículos para el hogar, equipos médicos, discos compactos e incluso casetas para perros. A continuación, se presentan ciertas pautas estándar basadas en reglas que se pueden consultar al diseñar piezas para moldeo por inyección teniendo en cuenta la capacidad de fabricación. [1]

Las pautas más comunes se refieren a la especificación de diversas relaciones entre parámetros geométricos que dan como resultado una fabricación más fácil o mejor. Algunas de ellas son las siguientes:

Las secciones de pared no uniformes pueden contribuir a la deformación y la tensión en las piezas moldeadas. Las secciones que son demasiado delgadas tienen una mayor probabilidad de romperse durante la manipulación, pueden restringir el flujo de material y pueden atrapar aire, lo que provoca una pieza defectuosa. Por otro lado, un espesor de pared demasiado pesado ralentizará el ciclo de curado y aumentará el costo del material y el tiempo del ciclo.

En general, las paredes más delgadas son más factibles con piezas pequeñas que con piezas grandes. El factor limitante en el espesor de las paredes es la tendencia del material plástico en las paredes delgadas a enfriarse y solidificarse antes de que se llene el molde. Cuanto más corto sea el flujo de material, más delgada puede ser la pared. Las paredes también deben tener un espesor lo más uniforme posible para evitar deformaciones por contracción desigual. Cuando los cambios en el espesor de las paredes son inevitables, la transición debe ser gradual y no abrupta.

Algunos plásticos son más sensibles al espesor de la pared que otros, por ejemplo, los plásticos acetal y ABS tienen un espesor máximo de alrededor de 0,12 pulgadas (3 mm), el acrílico puede llegar a 0,5 pulgadas (12 mm), el poliuretano a 0,75 pulgadas (18 mm) y ciertos plásticos reforzados con fibra a 1 pulgada (25 mm) o más. Aun así, los diseñadores deben reconocer que las secciones transversales muy gruesas pueden aumentar la probabilidad de defectos cosméticos como el hundimiento. [2]

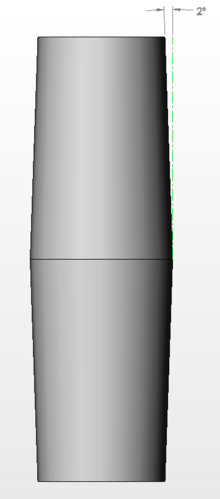

El diseño del ángulo de desmoldeo es un factor importante al diseñar piezas de plástico. Debido a la contracción del material plástico, las piezas moldeadas por inyección tienen una tendencia a encogerse sobre un núcleo. Esto crea una mayor presión de contacto en la superficie del núcleo y aumenta la fricción entre el núcleo y la pieza, lo que dificulta la expulsión de la pieza del molde. Por lo tanto, los ángulos de desmoldeo deben diseñarse correctamente para facilitar la expulsión de la pieza. Esto también reduce el tiempo del ciclo y mejora la productividad. Los ángulos de desmoldeo deben utilizarse en las paredes interiores y exteriores de la pieza a lo largo de la dirección de tracción.

El ángulo de inclinación mínimo permitido es más difícil de cuantificar. Los proveedores de materiales plásticos y los moldeadores son la autoridad en cuanto a cuál es el ángulo de inclinación más bajo aceptable. En la mayoría de los casos, será suficiente con 1 grado por lado, pero sería preferible entre 2 y 5 grados por lado. Si el diseño no es compatible con 1 grado, se debe permitir 0,5 grados en cada lado. Incluso un ángulo de inclinación pequeño, como 0,25 grados, es preferible a ninguno. [3]

Las esquinas generosamente redondeadas ofrecen una serie de ventajas. Hay menos concentración de tensión en la pieza y en la herramienta. Debido a las esquinas agudas, el flujo de material no es uniforme y tiende a ser difícil de rellenar, reduce la resistencia de la herramienta y provoca concentración de tensión. Las piezas con radios y filetes son más económicas y fáciles de producir, reducen el astillado, simplifican la construcción del molde y añaden resistencia a la pieza moldeada con un buen aspecto.

Las pautas generales de diseño de esquinas agudas en el moldeo por inyección sugieren que los radios de las esquinas deben ser al menos la mitad del espesor de la pared. Se recomienda evitar las esquinas agudas y utilizar filetes y radios generosos siempre que sea necesario. Durante el moldeo por inyección, el plástico fundido tiene que sortear curvas o esquinas. Las esquinas redondeadas facilitarán el flujo del plástico, por lo que los ingenieros deben redondear generosamente las esquinas de todas las piezas. Por el contrario, las esquinas internas agudas dan lugar a una tensión de moldeado, especialmente durante el proceso de enfriamiento, cuando la parte superior de la pieza intenta encogerse y el material tira contra las esquinas. Además, se respetará la primera regla del diseño de plásticos, es decir, el espesor de pared uniforme. A medida que el plástico rodea una esquina bien proporcionada, no estará sujeto a aumentos de área ni a cambios abruptos de dirección. La presión de empaquetamiento de la cavidad se mantiene constante. Esto conduce a una esquina fuerte y dimensionalmente estable que resistirá la deformación posterior al moldeo.

Los pasadores de núcleo se utilizan para producir agujeros en piezas de plástico. Los agujeros pasantes son más fáciles de producir que los agujeros ciegos que no atraviesan toda la pieza. Los agujeros ciegos se crean mediante pasadores que se sostienen en un solo extremo; por lo tanto, dichos pasadores no deben ser largos. Los pasadores más largos se desviarán más y serán empujados por la presión del material plástico fundido durante el moldeo. Se recomienda que la relación entre la profundidad del agujero y el diámetro no sea mayor que 2.

Las características de las nervaduras ayudan a reforzar la pieza moldeada sin aumentar el espesor de la pared. En algunos casos, también pueden actuar como características decorativas. Las nervaduras también proporcionan alineación en las piezas acopladas o proporcionan superficies de tope para los ensamblajes. Sin embargo, las proyecciones como las nervaduras pueden crear problemas de llenado de cavidades, ventilación y expulsión. Estos problemas se vuelven más problemáticos para las nervaduras más altas. Las nervaduras deben diseñarse en la proporción correcta para evitar defectos como disparos cortos y proporcionar la resistencia requerida. Las nervaduras gruesas y profundas pueden causar marcas de hundimiento y problemas de llenado respectivamente. Las nervaduras profundas también pueden provocar problemas de expulsión. Si las nervaduras son demasiado largas o demasiado anchas, es posible que se requieran nervaduras de soporte. Es mejor utilizar varias nervaduras más pequeñas en lugar de una sola nervadura grande.

El saliente, un elemento de diseño básico en plásticos, es típicamente cilíndrico y se utiliza como elemento de montaje, punto de ubicación, elemento de refuerzo o espaciador. En condiciones de servicio, los salientes suelen estar sujetos a cargas que no se encuentran en otras secciones de un componente.

Se deben evitar los socavados para facilitar la fabricación. Los socavados suelen requerir mecanismos adicionales para la fabricación, lo que aumenta el costo y la complejidad del molde. Además, la pieza debe tener espacio para flexionarse y deformarse. Un diseño inteligente de la pieza o pequeñas concesiones de diseño a menudo pueden eliminar mecanismos complejos para los socavados. Los socavados pueden requerir tiempo adicional para descargar los moldes. Se recomienda evitar los socavados en una pieza en la medida de lo posible.

Las esquinas agudas aumentan las concentraciones, que son propensas a atrapamientos de aire, huecos de aire y marcas de hundimiento, lo que debilita la integridad estructural de la pieza de plástico. Debe eliminarse utilizando radios siempre que sea posible. Se recomienda que el radio interior sea como mínimo una vez el espesor. En las esquinas, el radio interior sugerido es 0,5 veces el espesor del material y el radio exterior es 1,5 veces el espesor del material. Se debe utilizar un radio mayor si el diseño de la pieza lo permite.

El diseño de componentes moldeados por inyección se puede mejorar y optimizar aún más mediante el uso de software de simulación de moldeo por inyección como Autodesk Moldflow [5] y SolidWorks Plastics [6] . Este software trabaja con componentes diseñados en CAD para simular cómo se comporta un polímero cuando ingresa a una cavidad de moldeo por inyección. Puede predecir cómo fluye y se congela el material fundido, cualquier geometría de la pieza que sea demasiado delgada o demasiado gruesa y si existen debilidades creadas en el plástico a partir de defectos como líneas de soldadura.

Cuando se realiza una simulación en la fase de diseño de un proyecto, antes de que se fabrique la herramienta, puede ayudar a identificar los problemas que se han mencionado anteriormente y permitir al diseñador modificar y volver a simular iterativamente el diseño para realizar mejoras. El uso de la simulación en la fase de diseño puede ayudar a reducir los problemas con el molde físico y, por lo tanto, reducir el tiempo de comercialización, reducir el uso de material y energía, prevenir defectos superficiales como marcas de hundimiento y de flujo, y reducir el tiempo necesario para inyectar, enfriar y expulsar la pieza, mejorando la tasa de producción de la máquina de moldeo por inyección. [7] [8]