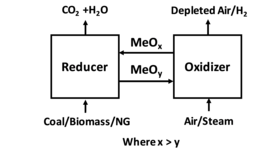

La combustión química en bucle ( CLC ) es un proceso tecnológico que emplea típicamente un sistema de lecho fluidizado doble. La CLC operada con un lecho móvil interconectado con un sistema de lecho fluidizado, también se ha empleado como un proceso tecnológico. En la CLC, se emplea un óxido metálico como material de lecho que proporciona el oxígeno para la combustión en el reactor de combustible . El metal reducido se transfiere luego al segundo lecho ( reactor de aire ) y se reoxida antes de reintroducirse nuevamente en el reactor de combustible, completando el bucle. La figura 1 muestra un diagrama simplificado del proceso CLC. La figura 2 muestra un ejemplo de un sistema de reactor circulante de lecho fluidizado doble y un sistema de reactor circulante de lecho fluidizado-lecho móvil.

El aislamiento del combustible del aire simplifica la cantidad de reacciones químicas en la combustión . El uso de oxígeno sin nitrógeno y los gases traza presentes en el aire elimina la fuente principal de formación de óxido de nitrógeno ( NOx ) y produce un gas de combustión compuesto principalmente de dióxido de carbono y vapor de agua ; otros contaminantes traza dependen del combustible seleccionado.

La combustión química en bucle (CLC) utiliza dos o más reacciones para llevar a cabo la oxidación de combustibles basados en hidrocarburos. En su forma más simple, una especie que transporta oxígeno (normalmente un metal) se oxida primero en el aire formando un óxido. Este óxido se reduce luego utilizando un hidrocarburo como reductor en una segunda reacción. Como ejemplo, un sistema basado en hierro que quema carbono puro implicaría las dos reacciones redox :

Si se suman ( 1 ) y ( 2 ), el conjunto de reacciones se reduce a una oxidación directa del carbono, es decir:

La CLC se estudió inicialmente como una forma de producir CO2 a partir de combustibles fósiles, utilizando dos lechos fluidizados interconectados. [3] Más tarde se propuso como un sistema para aumentar la eficiencia de una central eléctrica. [4] La ganancia en eficiencia es posible debido a la reversibilidad mejorada de las dos reacciones redox; en la combustión tradicional de una sola etapa, la liberación de la energía de un combustible ocurre de una manera altamente irreversible, alejándose considerablemente del equilibrio. En la CLC, si se elige un transportador de oxígeno apropiado, ambas reacciones redox pueden ocurrir casi reversiblemente y a temperaturas relativamente bajas. Teóricamente, esto permite que una central eléctrica que utilice CLC se acerque a la producción de trabajo ideal para un motor de combustión interna sin exponer los componentes a temperaturas de trabajo excesivas.

La Fig. 3 ilustra gráficamente los intercambios de energía en un sistema CLC y muestra un diagrama de Sankey de los flujos de energía que ocurren en un motor basado en CLC reversible. Al estudiar la Fig. 1, se dispone un motor térmico para recibir calor a altas temperaturas de la reacción de oxidación exotérmica . Después de convertir parte de esta energía en trabajo, el motor térmico rechaza la energía restante como calor. Casi todo este rechazo de calor puede ser absorbido por la reacción de reducción endotérmica que ocurre en el reductor. Esta disposición requiere que las reacciones redox sean exotérmicas y endotérmicas respectivamente, pero este es normalmente el caso para la mayoría de los metales. [5] Se requiere algún intercambio de calor adicional con el medio ambiente para satisfacer la segunda ley ; teóricamente, para un proceso reversible, el intercambio de calor está relacionado con el cambio de entropía del estado estándar, ΔS o , de la reacción de oxidación primaria de hidrocarburos de la siguiente manera:

Sin embargo, para la mayoría de los hidrocarburos, ΔS o es un valor pequeño y, como resultado, es teóricamente posible un motor de alta eficiencia general. [6]

Aunque se propuso como un medio para aumentar la eficiencia, en los últimos años se ha mostrado interés en la CLC como técnica de captura de carbono . [7] [8] La captura de carbono se facilita mediante la CLC porque las dos reacciones redox generan dos corrientes de gases de combustión intrínsecamente separadas: una corriente del reactor de aire, que consiste en N atmosférico

2y O residual

2, pero sensiblemente libre de CO 2 ; y una corriente del reactor de combustible que contiene predominantemente CO 2 y H

2O con muy poco nitrógeno diluyente. El gas de combustión del reactor de aire se puede descargar a la atmósfera causando una contaminación mínima de CO 2 . El gas de salida del reductor contiene casi todo el CO 2 generado por el sistema y, por lo tanto, se puede decir que el CLC exhibe "captura de carbono inherente", ya que el vapor de agua se puede eliminar fácilmente del segundo gas de combustión mediante condensación, lo que genera una corriente de CO 2 casi puro . Esto le da al CLC claros beneficios en comparación con las tecnologías de captura de carbono de la competencia, ya que estas últimas generalmente implican una penalización energética significativa asociada con los sistemas de depuración posterior a la combustión o la entrada de trabajo requerida para las plantas de separación de aire. Esto ha llevado a que se proponga al CLC como una tecnología de captura de carbono energéticamente eficiente, [9] [10] capaz de capturar casi todo el CO 2 , por ejemplo, de una planta de bucle químico directo de carbón (CDCL). [11] [12] Los resultados de una demostración continua de 200 horas de una unidad subpiloto CDCL de 25 kW th indicaron una conversión de carbón a CO 2 de casi el 100 % sin arrastre de carbono al reactor de aire. [13] [14]

La primera operación de combustión química en bucle con combustibles gaseosos se demostró en 2003, [15] y más tarde con combustibles sólidos en 2006. [16] La experiencia operativa total en 34 pilotos de 0,3 a 3 MW es más de 9000 h. [17] [18] [19] Los materiales portadores de oxígeno utilizados en la operación incluyen óxidos monometálicos de níquel, cobre, manganeso y hierro, así como varios óxidos combinados que incluyen óxidos de manganeso combinados con calcio, hierro y sílice. También se han utilizado minerales naturales, especialmente para combustibles sólidos, incluidos minerales de hierro, minerales de manganeso e ilmenita.

Una evaluación detallada de la tecnología de combustión de combustible sólido mediante ciclo químico, es decir, carbón, para una planta de energía de 1000 MW muestra que los costos adicionales del reactor CLC en comparación con una caldera de lecho fluidizado circulante normal son pequeños, debido a las similitudes de las tecnologías. Los costos principales son, en cambio, la compresión de CO2 , necesaria en todas las tecnologías de captura de CO2 , y la producción de oxígeno. La producción de oxígeno molecular también puede ser necesaria en ciertas configuraciones de CLC para pulir el gas producto del reactor de combustible. En total, los costos adicionales se estimaron en 20 €/tonelada de CO2 , mientras que la penalización energética fue del 4%. [20]

Una variante de CLC es la combustión de bucle químico con desacoplamiento de oxígeno (CLOU), donde se utiliza un portador de oxígeno que libera oxígeno en fase gaseosa en el reactor de combustible, por ejemplo, CuO/ Cu

2O. [21] Esto es útil para lograr una alta conversión de gas, y especialmente cuando se utilizan combustibles sólidos, donde se puede evitar la lenta gasificación del carbón con vapor. La operación CLOU con combustibles sólidos muestra un alto rendimiento [22] [23]

El proceso de reformado químico también se puede utilizar para producir hidrógeno en procesos de reformado químico (CLR). [24] [25] En una configuración del proceso CLR, el hidrógeno se produce a partir de carbón y/o gas natural utilizando un reactor de combustible de lecho móvil integrado con un reactor de vapor y un reactor de aire de lecho fluidizado. Esta configuración de CLR puede producir H 2 con una pureza superior al 99 % sin necesidad de separación de CO 2. [19] [26]

En revisiones recientes sobre tecnologías de bucle químico se ofrecen descripciones generales completas del campo. [7] [27] [28]

En resumen, el CLC puede lograr un aumento en la eficiencia de la central eléctrica simultáneamente con una captura de carbono con bajo consumo de energía. Los desafíos con el CLC incluyen el funcionamiento de lecho fluidizado dual (manteniendo la fluidización del portador mientras se evita el aplastamiento y la atrición [29] ) y manteniendo la estabilidad del portador durante muchos ciclos.

{{cite journal}}: CS1 maint: varios nombres: lista de autores ( enlace ){{cite journal}}: Requiere citar revista |journal=( ayuda ){{cite journal}}: CS1 maint: varios nombres: lista de autores ( enlace ){{cite journal}}: CS1 maint: varios nombres: lista de autores ( enlace ){{cite journal}}: CS1 maint: varios nombres: lista de autores ( enlace ){{cite journal}}: CS1 maint: varios nombres: lista de autores ( enlace )