Un motor eléctrico de corriente continua (CC) con escobillas es un motor eléctrico conmutado internamente diseñado para funcionar con una fuente de alimentación de corriente continua y que utiliza una escobilla eléctrica para el contacto .

Los motores con escobillas fueron la primera aplicación comercialmente importante de la energía eléctrica para impulsar la energía mecánica, y los sistemas de distribución de CC se utilizaron durante más de 100 años para hacer funcionar los motores en edificios comerciales e industriales. Los motores de CC con escobillas pueden variar su velocidad modificando el voltaje de funcionamiento o la fuerza del campo magnético. Según las conexiones del campo a la fuente de alimentación, las características de velocidad y par de un motor con escobillas pueden modificarse para proporcionar una velocidad constante o una velocidad inversamente proporcional a la carga mecánica. Los motores con escobillas siguen utilizándose para la propulsión eléctrica, las grúas, las máquinas papeleras y los laminadores de acero. Dado que las escobillas se desgastan y es necesario sustituirlas, los motores de CC sin escobillas que utilizan dispositivos electrónicos de potencia han desplazado a los motores con escobillas de muchas aplicaciones.

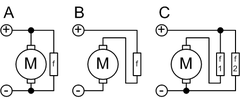

Los siguientes gráficos ilustran un motor de CC simple, de dos polos y con escobillas .

Cuando una corriente pasa a través de la bobina enrollada alrededor de un núcleo de hierro dulce situado dentro de un campo magnético externo, el lado del polo positivo recibe una fuerza hacia arriba, mientras que el otro lado recibe una fuerza hacia abajo. Según la regla de la mano izquierda de Fleming , las fuerzas provocan un efecto de giro en la bobina, haciéndola girar. Para hacer que el motor gire en una dirección constante, los conmutadores de "corriente continua" hacen que la corriente invierta su dirección cada medio ciclo (en un motor de dos polos), lo que hace que el motor siga girando en la misma dirección.

Un problema con el motor que se muestra arriba es que cuando el plano de la bobina es paralelo al campo magnético (es decir, cuando los polos del rotor están a 90 grados de los polos del estator), el par es cero. En las imágenes de arriba, esto ocurre cuando el núcleo de la bobina está en posición horizontal (la posición que está a punto de alcanzar en la penúltima imagen de la derecha). El motor no podría arrancar en esta posición. Sin embargo, una vez que arrancara, continuaría girando a través de esta posición gracias al impulso.

Hay un segundo problema con este diseño de polos simple. En la posición de par cero, ambas escobillas del conmutador están en contacto (puenteando) ambas placas del conmutador, lo que da como resultado un cortocircuito. Los cables de alimentación se cortocircuitan entre sí a través de las placas del conmutador, y la bobina también se cortocircuita a través de ambas escobillas (la bobina se cortocircuita dos veces, una a través de cada escobilla de forma independiente). Tenga en cuenta que este problema es independiente del problema de no arranque mencionado anteriormente; incluso si hubiera una corriente alta en la bobina en esta posición, seguiría habiendo un par cero. El problema aquí es que este cortocircuito consume energía inútilmente sin producir ningún movimiento (ni siquiera corriente en la bobina). En una demostración alimentada por batería de baja corriente, este cortocircuito generalmente no se considera dañino. Sin embargo, si se diseñara un motor de dos polos para realizar un trabajo real con varios cientos de vatios de potencia de salida, este cortocircuito podría provocar un sobrecalentamiento grave del conmutador, daños en las escobillas y una posible soldadura de las escobillas (si fueran metálicas) al conmutador. Las escobillas de carbón, que se utilizan a menudo, no se soldaban. En cualquier caso, un cortocircuito como este es un gran derroche, agota rápidamente las baterías y, como mínimo, requiere que los componentes de la fuente de alimentación estén diseñados con estándares mucho más altos que los que se necesitarían simplemente para hacer funcionar el motor sin el cortocircuito.

Una solución sencilla es poner un espacio entre las placas del conmutador que sea más ancho que los extremos de las escobillas. Esto aumenta el rango de posiciones angulares de par cero pero elimina el problema del cortocircuito; si el motor comienza a girar por una fuerza externa, continuará girando. Con esta modificación, también se puede apagar de manera efectiva simplemente calándolo (deteniéndolo) en una posición en el rango de ángulo de par cero (es decir, sin contacto del conmutador). Este diseño se ve a veces en motores caseros para aficionados, por ejemplo, para ferias de ciencias y se pueden encontrar diseños similares en algunos libros de proyectos científicos publicados. Una desventaja clara de esta solución simple es que el motor ahora se desliza a través de un arco de rotación sustancial dos veces por revolución y el par es pulsado. Esto puede funcionar para ventiladores eléctricos o para mantener un volante girando, pero hay muchas aplicaciones, incluso donde no es necesario arrancar ni parar, para las que es completamente inadecuado, como impulsar el cabrestante de un transportador de cinta, o cualquier caso similar donde acelerar y desacelerar a menudo y rápidamente es un requisito. Otra desventaja es que, como las bobinas tienen una cierta inductancia propia , la corriente que fluye en ellas no puede detenerse de repente. La corriente intenta saltar el espacio de apertura entre el segmento del conmutador y la escobilla, lo que provoca la formación de un arco.

Incluso para ventiladores y volantes, las claras debilidades que quedan en este diseño (especialmente el hecho de que no se pone en marcha automáticamente desde todas las posiciones) lo hacen poco práctico para su uso en el trabajo, especialmente si se consideran las mejores alternativas que existen. A diferencia del motor de demostración anterior, los motores de CC suelen estar diseñados con más de dos polos, pueden arrancar desde cualquier posición y no tienen ninguna posición en la que pueda fluir corriente sin producir potencia electromotriz al pasar por alguna bobina. Muchos motores de CC con escobillas pequeños comunes que se utilizan en juguetes y pequeños electrodomésticos, los motores de CC de producción en serie más simples que se pueden encontrar, tienen armaduras tripolares. Las escobillas pueden ahora hacer un puente entre dos segmentos de conmutador adyacentes sin provocar un cortocircuito. Estas armaduras tripolares también tienen la ventaja de que la corriente de las escobillas fluye a través de dos bobinas en serie o a través de una sola bobina. Comenzando con la corriente en una bobina individual a la mitad de su valor nominal (como resultado de fluir a través de dos bobinas en serie), aumenta hasta su valor nominal y luego cae a la mitad de este valor. Luego, la secuencia continúa con la corriente en la dirección inversa. Esto da como resultado una aproximación escalonada más cercana a la corriente de bobina sinusoidal ideal, lo que produce un par más uniforme que el motor de dos polos, donde la corriente en cada bobina es más parecida a una onda cuadrada. Dado que los cambios de corriente son la mitad de los de un motor de dos polos comparable, la formación de arcos en las escobillas es, en consecuencia, menor.

Si una fuerza externa hace girar el eje de un motor de corriente continua, el motor actuará como un generador y producirá una fuerza electromotriz (FEM). Durante el funcionamiento normal, el giro del motor produce un voltaje, conocido como fuerza electromotriz inversa (FEM), porque se opone al voltaje aplicado al motor. La FEM inversa es la razón por la que el motor, cuando funciona libremente, no parece tener la misma resistencia eléctrica baja que el cable contenido en su bobinado. Esta es la misma FEM que se produce cuando el motor se utiliza como generador (por ejemplo, cuando se coloca una carga eléctrica, como una bombilla, entre los terminales del motor y el eje del motor se acciona con un par externo). Por lo tanto, la caída de voltaje total a través de un motor consta de la caída de voltaje de la FEM y la caída de voltaje parásita resultante de la resistencia interna de los bobinados del inducido. La corriente a través de un motor viene dada por la siguiente ecuación:

La potencia mecánica producida por el motor viene dada por:

Cuando un motor de corriente continua sin carga gira, genera una fuerza electromotriz que fluye en sentido inverso y que resiste la corriente que se aplica al motor. La corriente que pasa por el motor disminuye a medida que aumenta la velocidad de rotación, y un motor que gira libremente tiene muy poca corriente. Solo cuando se aplica una carga al motor que frena el rotor, aumenta el consumo de corriente a través del motor.

En una dinamo , el plano que pasa por los centros de las áreas de contacto donde un par de escobillas tocan el conmutador y que es paralelo al eje de rotación de la armadura se denomina plano de conmutación . En este diagrama, el plano de conmutación se muestra para una sola de las escobillas, suponiendo que la otra escobilla hizo contacto en el otro lado del conmutador con simetría radial, a 180 grados de la escobilla mostrada.

En una dinamo real, el campo nunca es perfectamente uniforme, sino que, a medida que el rotor gira, induce efectos de campo que arrastran y distorsionan las líneas magnéticas del estator externo que no gira.

Cuanto más rápido gira el rotor, mayor es el grado de distorsión del campo. Debido a que el dinamo funciona de manera más eficiente con el campo del rotor en ángulo recto con el campo del estator, es necesario retrasar o adelantar la posición de las escobillas para colocar el campo del rotor en la posición correcta para que esté en ángulo recto con el campo distorsionado.

Estos efectos de campo se invierten cuando se invierte la dirección de giro. Por lo tanto, es difícil construir una dinamo conmutada reversible eficiente, ya que para obtener la máxima intensidad de campo es necesario mover las escobillas al lado opuesto del plano neutro normal.

El efecto puede considerarse similar al avance de la sincronización en un motor de combustión interna. Generalmente, un dinamo diseñado para funcionar a una determinada velocidad fija tendrá sus escobillas fijadas permanentemente para alinear el campo y lograr la máxima eficiencia a esa velocidad. [1]

Las máquinas de corriente continua con estatores bobinados compensan la distorsión con devanados de campo conmutados y devanados de compensación .

Los motores de corriente continua (CC) con escobillas se construyen con rotores bobinados y estatores bobinados o con imán permanente.

Las bobinas de campo han existido tradicionalmente en cuatro formatos básicos: excitadas por separado (sepex), bobinadas en serie , bobinadas en derivación y una combinación de las dos últimas; bobinadas compuestas.

En un motor con bobinado en serie , las bobinas de campo están conectadas eléctricamente en serie con las bobinas del inducido (a través de las escobillas). En un motor con bobinado en derivación, las bobinas de campo están conectadas en paralelo, o "derivadas" a las bobinas del inducido. En un motor con excitación independiente (sepex), las bobinas de campo se alimentan desde una fuente independiente, como un motor-generador , y la corriente de campo no se ve afectada por los cambios en la corriente del inducido. El sistema sepex se utilizó a veces en motores de tracción de CC para facilitar el control del deslizamiento de las ruedas .

Los tipos de imán permanente tienen algunas ventajas de rendimiento sobre los tipos síncronos , excitados por corriente continua , y se han vuelto predominantes en aplicaciones de potencia fraccionaria. Son más pequeños, más livianos, más eficientes y confiables que otras máquinas eléctricas de alimentación simple . [2]

Originalmente, todos los grandes motores de corriente continua industriales utilizaban imanes de rotor o de campo bobinados. Los imanes permanentes tradicionalmente solo han sido útiles en motores pequeños porque era difícil encontrar un material capaz de retener un campo de alta intensidad. Solo recientemente los avances en la tecnología de materiales han permitido la creación de imanes permanentes de alta intensidad, como los imanes de neodimio , lo que ha permitido el desarrollo de motores compactos de alta potencia sin el volumen adicional de las bobinas de campo y los medios de excitación. Pero a medida que estos imanes permanentes de alto rendimiento se aplican más en sistemas de motores o generadores eléctricos, se detectan otros problemas (consulte Generador síncrono de imán permanente ).

Tradicionalmente, el campo se ha aplicado radialmente, hacia dentro y hacia fuera del eje de rotación del motor. Sin embargo, algunos diseños hacen que el campo fluya a lo largo del eje del motor, con el rotor cortando las líneas de campo a medida que gira. Esto permite campos magnéticos mucho más fuertes, en particular si se utilizan matrices Halbach . Esto, a su vez, proporciona energía al motor a velocidades más bajas. Sin embargo, la densidad de flujo enfocada no puede aumentar hasta alcanzar la densidad de flujo residual limitada del imán permanente a pesar de la alta coercitividad y, como todas las máquinas eléctricas, la densidad de flujo de saturación del núcleo magnético es la restricción de diseño.

En general, la velocidad de rotación de un motor de CC es proporcional a la FME en su bobina (= el voltaje aplicado a ella menos el voltaje perdido en su resistencia), y el par es proporcional a la corriente. El control de velocidad se puede lograr mediante tomas variables de batería, voltaje de suministro variable, resistencias o controles electrónicos. Puede encontrar un ejemplo de simulación aquí [3] y. [4] La dirección de un motor de CC de campo bobinado se puede cambiar invirtiendo las conexiones del campo o de la armadura, pero no ambas. Esto se hace comúnmente con un conjunto especial de contactores (contactores de dirección). El voltaje efectivo se puede variar insertando una resistencia en serie o mediante un dispositivo de conmutación controlado electrónicamente hecho de tiristores , transistores o, anteriormente, rectificadores de arco de mercurio . [5]

El control en serie-paralelo era el método estándar para controlar los motores de tracción de los ferrocarriles antes de la llegada de la electrónica de potencia . Una locomotora o un tren eléctrico normalmente tendrían cuatro motores que se podían agrupar de tres maneras diferentes:

Esto permitió alcanzar tres velocidades de funcionamiento con mínimas pérdidas de resistencia. Para el arranque y la aceleración, se proporcionó un control adicional mediante resistencias. Este sistema ha sido reemplazado por sistemas de control electrónico.

La velocidad de un motor de corriente continua se puede aumentar mediante el debilitamiento del campo. La reducción de la intensidad del campo se realiza insertando una resistencia en serie con un campo en derivación o insertando resistencias alrededor de un devanado de campo conectado en serie, para reducir la corriente en el devanado de campo. Cuando el campo se debilita, la fuerza contraelectromotriz se reduce, por lo que fluye una corriente mayor a través del devanado del inducido y esto aumenta la velocidad. El debilitamiento del campo no se utiliza por sí solo, sino en combinación con otros métodos, como el control serie-paralelo.

En un circuito conocido como chopper , el voltaje promedio aplicado al motor varía cambiando el voltaje de suministro muy rápidamente. A medida que se varía la relación "encendido" a "apagado" para alterar el voltaje promedio aplicado, la velocidad del motor varía. El porcentaje de tiempo "encendido" multiplicado por el voltaje de suministro da el voltaje promedio aplicado al motor. Por lo tanto, con un suministro de 100 V y un tiempo "encendido" del 25%, el voltaje promedio en el motor será de 25 V. Durante el tiempo "apagado", la inductancia de la armadura hace que la corriente continúe a través de un diodo llamado "diodo flyback", en paralelo con el motor. En este punto del ciclo, la corriente de suministro será cero y, por lo tanto, la corriente promedio del motor siempre será mayor que la corriente de suministro a menos que el porcentaje de tiempo "encendido" sea del 100%. Con un tiempo "encendido" del 100%, la corriente de suministro y del motor son iguales. La conmutación rápida desperdicia menos energía que las resistencias en serie. Este método también se denomina modulación por ancho de pulso (PWM) y suele estar controlado por un microprocesador. A veces se instala un filtro de salida para suavizar el voltaje promedio aplicado al motor y reducir el ruido del motor.

Dado que el motor de corriente continua devanado en serie desarrolla su par máximo a baja velocidad, se utiliza a menudo en aplicaciones de tracción , como locomotoras eléctricas y tranvías . Otra aplicación son los motores de arranque para motores de gasolina y diésel pequeños. Los motores en serie nunca deben utilizarse en aplicaciones en las que el accionamiento pueda fallar (como las transmisiones por correa). A medida que el motor acelera, la corriente del inducido (y, por tanto, el campo) se reduce. La reducción del campo hace que el motor se acelere y, en casos extremos, el motor puede incluso destruirse a sí mismo, aunque esto es mucho menos problemático en los motores refrigerados por ventilador (con ventiladores autopropulsados). Esto puede ser un problema con los motores ferroviarios en caso de pérdida de adherencia, ya que, a menos que se controlen rápidamente, los motores pueden alcanzar velocidades mucho más altas de las que alcanzarían en circunstancias normales. Esto no solo puede causar problemas a los propios motores y a los engranajes, sino que, debido a la velocidad diferencial entre los raíles y las ruedas, también puede causar daños graves a los raíles y a las bandas de rodadura de las ruedas, ya que se calientan y enfrían rápidamente. El debilitamiento del campo se utiliza en algunos controles electrónicos para aumentar la velocidad máxima de un vehículo eléctrico. La forma más simple utiliza un contactor y una resistencia de debilitamiento del campo; el control electrónico monitorea la corriente del motor y conmuta la resistencia de debilitamiento del campo al circuito cuando la corriente del motor se reduce por debajo de un valor preestablecido (esto será cuando el motor esté a su velocidad máxima de diseño). Una vez que la resistencia está en el circuito, el motor aumentará la velocidad por encima de su velocidad normal a su voltaje nominal. Cuando aumenta la corriente del motor, el control desconectará la resistencia y se pondrá a disposición el par de baja velocidad.

Un control Ward Leonard se utiliza generalmente para controlar un motor de corriente continua de bobinado compuesto o en derivación, y se desarrolló como un método para proporcionar un motor con velocidad controlada a partir de una fuente de alimentación de corriente alterna, aunque no deja de tener sus ventajas en los esquemas de corriente continua. La fuente de alimentación de corriente alterna se utiliza para accionar un motor de corriente alterna, normalmente un motor de inducción que acciona un generador de corriente continua o una dinamo . La salida de corriente continua de la armadura está conectada directamente a la armadura del motor de corriente continua (a veces, pero no siempre, de construcción idéntica). Los devanados de campo en derivación de ambas máquinas de corriente continua se excitan de forma independiente a través de resistencias variables. Se puede obtener un control de velocidad extremadamente bueno desde la parada hasta la velocidad máxima, y un par constante, variando la corriente de campo del generador y/o del motor. Este método de control fue el método de facto desde su desarrollo hasta que fue reemplazado por los sistemas de tiristores de estado sólido . Encontró servicio en casi cualquier entorno donde se requiriera un buen control de velocidad, desde ascensores de pasajeros hasta grandes engranajes de bobinado de cabezales de minas e incluso maquinaria de procesos industriales y grúas eléctricas. Su principal desventaja era que se necesitaban tres máquinas para implementar un esquema (cinco en instalaciones muy grandes, ya que las máquinas de CC a menudo se duplicaban y se controlaban mediante una resistencia variable en tándem). En muchas aplicaciones, el conjunto motor-generador a menudo se dejaba en funcionamiento permanente, para evitar los retrasos que de otro modo se causarían al ponerlo en marcha según fuera necesario. Aunque los controladores electrónicos (tiristores) han reemplazado a la mayoría de los sistemas Ward-Leonard pequeños y medianos, algunos muy grandes (de miles de caballos de fuerza) siguen en servicio. Las corrientes de campo son mucho menores que las corrientes de armadura, lo que permite que una unidad de tiristores de tamaño moderado controle un motor mucho más grande del que podría controlar directamente. Por ejemplo, en una instalación, una unidad de tiristores de 300 amperios controla el campo del generador. La corriente de salida del generador supera los 15.000 amperios, lo que sería prohibitivamente caro (e ineficiente) para controlar directamente con tiristores.

Las características de velocidad y par de un motor de corriente continua varían según tres fuentes de magnetización diferentes: campo excitado por separado, campo autoexcitado o campo permanente, que se utilizan de forma selectiva para controlar el motor en el rango de carga mecánica. Los motores de campo autoexcitado pueden ser en serie, en derivación o con bobinado compuesto conectado a la armadura.

Definir

La fuerza contraelectromotriz del motor de CC es proporcional al producto de la intensidad del flujo total de la máquina y la velocidad de la armadura:

El voltaje de entrada del motor de CC debe superar la fuerza electromotriz contraria, así como la caída de voltaje creada por la corriente de armadura a través de la resistencia del motor, es decir, la resistencia combinada a través de las escobillas, el devanado de armadura y el devanado de campo en serie, si lo hay:

El par del motor de CC es proporcional al producto de la corriente de armadura y la intensidad de flujo total de la máquina: [10] [11] [12]

dónde

Desde

tenemos [13] [14] [15]

dónde

Con el devanado de campo de alta resistencia del motor en derivación conectado en paralelo con la armadura, V m , R m y Ø son constantes de modo que la regulación de velocidad sin carga a plena carga rara vez es superior al 5 %. [16] El control de velocidad se logra de tres maneras: [17]

El motor en serie responde al aumento de carga disminuyendo la velocidad; la corriente aumenta y el par aumenta en proporción al cuadrado de la corriente, ya que la misma corriente fluye tanto en el inducido como en los devanados de campo. Si el motor se detiene, la corriente está limitada solo por la resistencia total de los devanados y el par puede ser muy alto, pero existe el peligro de que los devanados se sobrecalienten. Los motores de bobinado en serie se usaron ampliamente como motores de tracción en el transporte ferroviario [18] de todo tipo, pero se están eliminando gradualmente a favor de los motores de inducción de CA alimentados por inversor de potencia . La fuerza electromotriz contraria ayuda a la resistencia del inducido a limitar la corriente a través del inducido. Cuando se aplica energía por primera vez a un motor, el inducido no gira, la fuerza electromotriz contraria es cero y el único factor que limita la corriente del inducido es la resistencia del inducido. [19] Como la corriente prospectiva a través del inducido es muy grande, surge la necesidad de una resistencia adicional en serie con el inducido para limitar la corriente hasta que la rotación del motor pueda generar la fuerza electromotriz contraria. A medida que aumenta la rotación del motor, la resistencia se elimina gradualmente.

La característica más notable del motor de corriente continua devanado en serie es que su velocidad depende casi por completo del par necesario para accionar la carga. Esto es adecuado para cargas inerciales grandes, ya que el motor acelera desde el par máximo y el par se reduce gradualmente a medida que aumenta la velocidad.

Como la velocidad del motor en serie puede ser peligrosamente alta, los motores en serie suelen estar engranados o conectados directamente a la carga. [20]

Un motor de corriente continua de imán permanente se caracteriza por una relación lineal entre el par de parada cuando el par es máximo con el eje parado y la velocidad sin carga sin par aplicado en el eje y la velocidad de salida máxima. Existe una relación de potencia cuadrática entre estos dos puntos del eje de velocidad. [21]

Para prolongar la vida útil de un motor de CC, se utilizan dispositivos de protección [22] y controladores de motor para protegerlo de daños mecánicos, humedad excesiva, alto estrés dieléctrico y alta temperatura o sobrecarga térmica. [23] Estos dispositivos de protección detectan condiciones de falla del motor [24] y activan una alarma para notificar al operador o desenergizan automáticamente el motor cuando ocurre una condición defectuosa. Para condiciones de sobrecarga, los motores están protegidos con relés de sobrecarga térmica . Los protectores de sobrecarga térmica bimetálicos están integrados en los devanados del motor y están hechos de dos metales diferentes. Están diseñados de tal manera que las tiras bimetálicas se doblarán en direcciones opuestas cuando se alcance un punto de ajuste de temperatura para abrir el circuito de control y desenergizar el motor. Los calentadores son protectores de sobrecarga térmica externos conectados en serie con los devanados del motor y montados en el contactor del motor . Los calentadores de crisol de soldadura se derriten en una condición de sobrecarga, lo que hace que el circuito de control del motor desenergice el motor. Los calentadores bimetálicos funcionan de la misma manera que los protectores bimetálicos integrados. Los fusibles y disyuntores son protectores contra sobrecorriente o cortocircuito . Los relés de falla a tierra también brindan protección contra sobrecorriente. Monitorean la corriente eléctrica entre los devanados del motor y la tierra del sistema . En los generadores de motor, los relés de corriente inversa evitan que la batería se descargue y motorice el generador. Dado que la pérdida de campo del motor de CC puede causar una condición peligrosa de fuga o sobrevelocidad, los relés de pérdida de campo [25] se conectan en paralelo con el campo del motor para detectar la corriente de campo. Cuando la corriente de campo disminuye por debajo de un punto establecido, el relé desenergizará la armadura del motor. Una condición de rotor bloqueado evita que un motor acelere después de que se haya iniciado su secuencia de arranque. Los relés de distancia protegen los motores de fallas de rotor bloqueado. La protección del motor por subtensión generalmente se incorpora en los controladores o arrancadores de motor. Además, los motores pueden protegerse de sobretensiones o sobretensiones con transformadores de aislamiento , equipos de acondicionamiento de energía , MOV , pararrayos y filtros armónicos. Las condiciones ambientales, como el polvo, los vapores explosivos, el agua y las altas temperaturas ambientales, pueden afectar negativamente el funcionamiento de un motor de CC. Para proteger un motor de estas condiciones ambientales, la Asociación Nacional de Fabricantes Eléctricos (NEMA) y la Comisión Electrotécnica Internacional (IEC) han estandarizado la carcasa del motor [26].Diseños basados en la protección ambiental que brindan contra los contaminantes. También se puede utilizar software moderno en la etapa de diseño, como Motor-CAD , para ayudar a aumentar la eficiencia térmica de un motor.

La fuerza contraelectromotriz ayuda a la resistencia de la armadura a limitar la corriente que pasa por ella. Cuando se aplica energía por primera vez a un motor, la armadura no gira. En ese instante, la fuerza contraelectromotriz es cero y el único factor que limita la corriente de la armadura es la resistencia y la inductancia de la armadura. Por lo general, la resistencia de la armadura de un motor es inferior a 1 Ω; por lo tanto, la corriente que pasa por la armadura sería muy grande cuando se aplica energía. Esta corriente puede provocar una caída de tensión excesiva que afecte a otros equipos del circuito e incluso disparar los dispositivos de protección contra sobrecargas.

Por lo tanto, surge la necesidad de una resistencia adicional en serie con la armadura para limitar la corriente hasta que la rotación del motor pueda generar la fuerza contraelectromotriz. A medida que aumenta la rotación del motor, la resistencia se va eliminando gradualmente.

Cuando se desarrolló por primera vez la tecnología de motores eléctricos y de corriente continua, gran parte del equipo era supervisado constantemente por un operador capacitado en el manejo de sistemas de motores. Los primeros sistemas de gestión de motores eran casi completamente manuales: un asistente arrancaba y paraba los motores, limpiaba el equipo, reparaba cualquier falla mecánica, etc.

Los primeros arrancadores de motores de corriente continua también eran completamente manuales, como se muestra en esta imagen. Normalmente, el operador tardaba unos diez segundos en hacer avanzar lentamente el reóstato a través de los contactos para aumentar gradualmente la potencia de entrada hasta la velocidad de funcionamiento. Había dos clases diferentes de estos reóstatos: uno que se utilizaba solo para el arranque y otro para el arranque y la regulación de la velocidad. El reóstato de arranque era menos costoso, pero tenía elementos de resistencia más pequeños que se quemaban si era necesario hacer funcionar un motor a una velocidad reducida constante.

Este arrancador incluye una función de retención magnética sin voltaje, que hace que el reóstato salte a la posición de apagado si se pierde la energía, de modo que el motor no intente reiniciarse más tarde en la posición de voltaje completo. También tiene protección contra sobrecorriente que hace que la palanca pase a la posición de apagado si se detecta una corriente excesiva por encima de una cantidad establecida. [27]

Los cables de alimentación entrantes se denominan L1 y L2. Como su nombre lo indica, solo hay tres conexiones al arrancador: una a la alimentación entrante, una a la armadura y una al campo. Las conexiones a la armadura se denominan A1 y A2. Los extremos de la bobina de campo (excitación) se denominan F1 y F2. Para controlar la velocidad, se conecta un reóstato de campo en serie con el campo en derivación. Un lado de la línea está conectado al brazo del arrancador. El brazo está accionado por resorte, por lo que volverá a la posición "Off" (apagado) cuando no se mantenga en ninguna otra posición.

El arrancador de cuatro puntos elimina el inconveniente del arrancador de tres puntos. Además de los mismos tres puntos que se utilizaban con el arrancador de tres puntos, el otro lado de la línea, L1, es el cuarto punto que se lleva al arrancador cuando el brazo se mueve desde la posición "Off". La bobina del imán de retención está conectada a través de la línea. El imán de retención y las resistencias de arranque funcionan de forma idéntica a la del arrancador de tres puntos.