En el procesamiento de polímeros, una matriz es un limitador o canal metálico capaz de proporcionar un perfil de sección transversal constante a una corriente de polímero líquido . Esto permite el procesamiento continuo de formas como láminas, películas, tubos, varillas y otros perfiles más complejos. Se trata de un proceso continuo, que permite una producción constante (suponiendo un suministro constante de polímero fundido), a diferencia de un proceso secuencial (no constante) como el moldeo por inyección .

El moldeado de la matriz generalmente ocurre inmediatamente después de que el polímero fundido haya salido de una extrusora . El proceso más básico implica guiar la corriente de polímero fundido bajo presión a través de una matriz, que tiene tres regiones distintas: colector, aproximación y labio. El "colector" sirve para canalizar el polímero fundido desde su punto de extrusión inicial hasta una forma casi neta del producto final. La región de "aproximación" guía aún más el material fundido hacia la forma final y comienza a corregir cualquier flujo no uniforme . Finalmente, el "labio" forma el material fundido en la sección transversal final deseada y compensa cualquier asimetría de flujo restante. Después de salir del labio de la matriz, el polímero fundido experimentará un hinchamiento de la matriz antes del curado. El hinchamiento de la matriz es una expansión del material fundido a medida que se libera la presión y depende de la química del polímero y del diseño de la matriz. Después del curado, la pieza sólida y continua se coloca sobre un rodillo de recogida o se corta en longitudes transportables, según el tipo de pieza. Este proceso puede variar significativamente según el tipo de matriz y el proceso de extrusión. [1]

Existen dos tipos principales de matrices que se utilizan en la extrusión de láminas planas: las matrices en forma de T y las matrices en forma de percha. Una matriz en forma de T consta de dos brazos que se extienden en ángulos rectos desde el canal de extrusión inicial; estos brazos tienen una pequeña ranura a lo largo de su longitud para permitir que el polímero fundido fluya a través de ellos. Luego, la masa fundida se adelgaza aún más mediante un acercamiento corto y plano antes de empujarla a través de los labios de la matriz. Esta configuración puede provocar un flujo no uniforme a lo ancho de la lámina extruida, ya que la masa fundida en el centro fluye más rápido que la masa fundida en los bordes de la matriz, lo que da como resultado pandeo y otros defectos después de salir de la matriz. [2]

Un diseño más moderno es el troquel con forma de percha. Este troquel se diferencia del troquel con forma de T en que los brazos no están en ángulo recto con respecto a la dirección de entrada, sino que están en un ángulo más superficial y suelen estar curvados. Los brazos también tienen un diámetro variable, estrechándose hasta un radio más pequeño a medida que se aleja del canal de entrada. La parte de aproximación de los troqueles con forma de percha es más larga que la de sus homólogos con forma de T, lo que reduce aún más cualquier falta de uniformidad del flujo. Por último, la masa fundida se extruye a través de los labios como en el troquel con forma de T.

En el caso de productos como láminas o películas de plástico, el enfriamiento se logra mediante un conjunto de rodillos de enfriamiento (también conocidos como rodillos de calandria o de enfriamiento), generalmente en número de 3 o 4. En la extrusión de láminas, estos rodillos no solo proporcionan el enfriamiento necesario, sino que también ayudan a determinar el espesor de la lámina y la textura de la superficie (en el caso de rodillos estructurados; es decir, lisos, levant, con celdas capilares, etc.). Un defecto de procesamiento común conocido como nervio puede ocurrir cuando el tiempo de contacto entre los rodillos y el material extruido es demasiado breve, lo que da como resultado un tiempo de enfriamiento insuficiente.

La coextrusión es una técnica común en la extrusión de láminas y películas, lo que permite una producción rápida de piezas multicapa. Esto se logra uniendo múltiples polímeros fundidos en la etapa de preparación o de aproximación. Se pueden formar capas de diferentes espesores introduciendo polímeros fundidos a diferentes velocidades de flujo o en diferentes tamaños de colectores.

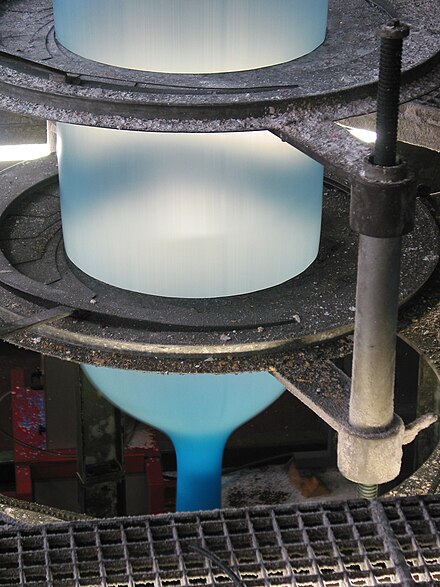

La fabricación de películas de plástico para productos como bolsas de compras y láminas continuas se logra mediante una línea de película soplada. [3] El polímero fundido de una extrusora se alimenta a través de una boquilla vertical con una abertura anular. Hay varios tipos de boquillas que se pueden utilizar, dependiendo de los requisitos finales de calidad de la película y las características de la masa fundida del polímero: boquillas de araña, de cruceta y en espiral.

Un molde de araña consiste en un mandril interno conectado a la pared exterior del molde mediante varias "patas", y es un diseño moderadamente complejo. La película resultante tendrá líneas de soldadura dondequiera que haya patas. Estas líneas de soldadura son más débiles que el polímero circundante y también pueden tener diferentes características ópticas, como neblina. Esta debilidad es causada por la curación incompleta de la matriz molecular del polímero. Además, un gradiente de presión producido por las patas de araña causará un hinchamiento no uniforme del molde, lo que dará como resultado un espesor de película no uniforme.

Un troquel de cruceta divide el flujo de material fundido en dos en la entrada del colector, recombinándolos en el lado opuesto de un mandril central cilíndrico. Este diseño relativamente simple da como resultado un flujo asimétrico, ya que las moléculas tardan más en llegar al lado opuesto que al lado cerrado del mandril. Como tal, la película resultante no tendrá un espesor uniforme. Para reducir esta falta de uniformidad, se pueden variar los diámetros de entrada y se pueden agregar varios insertos para minimizar las regiones estancadas.

Un molde en espiral es el más complejo de los tres tipos principales de moldes para película soplada. El polímero fundido se distribuye uniformemente en varios tubos de alimentación, que se enrollan alrededor de un mandril central. Cada uno de estos tubos de alimentación está conectado al espacio entre el mandril y las paredes exteriores del molde; los tubos de alimentación disminuyen gradualmente de diámetro a medida que giran en espiral alrededor del mandril. Al mismo tiempo, el espacio entre el mandril y las paredes exteriores del molde aumenta. Esto permite que el polímero fundido se agrupe y se mezcle, lo que da como resultado un perfil de fusión uniforme sin líneas de soldadura. Este diseño de molde produce las películas más uniformes, pero también es el más costoso.

Se introduce presión de aire a través de la matriz de extrusión de modo que, después de que el polímero fundido sale del borde de la matriz, se expande en circunferencia. El tubo también se estira a lo largo de su longitud más rápido de lo que se extruye. Esto conduce al adelgazamiento de la película a medida que se expande tanto en la dirección de estiramiento (o de la máquina) como en la dirección transversal (o del aro). La relación entre el diámetro soplado y el diámetro extruido se conoce como la relación de soplado y afecta las propiedades físicas resultantes de la película, como la rigidez y la resistencia. El espesor de la película y la relación de soplado se pueden variar modificando la velocidad de recogida de los rodillos, la presión interna en el tubo soplado y la velocidad de extrusión de la masa fundida.

A medida que la película se eleva, se enfría mediante un anillo de sopladores de aire, de modo que la masa fundida se convierte primero en un sólido viscoelástico amorfo y luego en un sólido semicristalino, en lo que se conoce como la línea de congelación . Después de la solidificación, el tubo de película soplada continúa enfriándose a medida que es tirado hacia arriba por varios conjuntos de rodillos, desinflando la película para formar un tubo plano. Luego, la película plana se enrolla en un carrete antes de su posterior procesamiento o envío. La altura de la línea de película es a menudo 10 veces el diámetro del tubo soplado o más; son posibles líneas de película de más de 30 metros.

Una vez que el tubo de película se ha enfriado por completo, varios rodillos de presión lo recogen. El ancho de la película plana doblada resultante es igual a la mitad de la circunferencia del tubo soplado. A continuación, la película se enrolla como un tubo aplanado o se divide inmediatamente en dos piezas separadas. En este punto, la película está lista para su posterior procesamiento, como la impresión o el corte en la forma final.

La extrusión de revestimiento es un proceso de recubrimiento en el que los cables desnudos individuales o los haces de cables pre-revestidos se recubren con una capa de polímero aislante. Se puede utilizar una amplia variedad de materiales, según la aplicación específica. Para muchas aplicaciones, como los cables aislados , el polímero debe ser un buen aislante, flexible y resistente al desgaste. [4]

En este proceso, se precalienta un alambre (o un conjunto de alambres) por encima de la temperatura de transición vítrea o de fusión del revestimiento de polímero que se va a aplicar. Esto es para asegurar la adhesión del nuevo revestimiento. A continuación, este alambre desnudo precalentado se tira a través de una matriz que coloca una fina capa de polímero alrededor del alambre. Debido a la geometría de las matrices utilizadas, es posible alcanzar velocidades de extrusión relativamente altas evitando al mismo tiempo la fractura por fusión. A continuación, el alambre recién revestido se tira a través de una llama de aire o gas para alisar la superficie del revestimiento y, finalmente, un baño de agua para enfriar completamente el alambre revestido. A continuación, los alambres revestidos se enrollan para prepararlos para su posterior procesamiento, si se desea.

Existen dos tipos principales de matrices que se utilizan en la extrusión de sobreencamisado, ambas basadas en un diseño de cabezal transversal general. Independientemente del tipo de matriz que se utilice, el polímero fundido se extruye a menudo a una velocidad menor que la velocidad del alambre desnudo que se estira a través de la matriz, normalmente del orden de 1 a 4 veces la velocidad del material fundido. Esto hace que la cubierta de polímero se extienda, se adelgace y se apriete alrededor del alambre central, lo que aumenta la adhesión de la nueva capa.

El primer tipo de matriz es una matriz anular o de revestimiento tubular que extruye un tubo de polímero que inicialmente no toca el cable desnudo. Luego se aplica vacío al tubo de polímero aún fundido, lo que hace que se adhiera a la superficie del cable desnudo. Este tipo de matriz se utiliza normalmente para recubrir cables muy delgados con un revestimiento de polímero que es muy viscoso.

El segundo tipo de matriz, conocida como matriz de tipo presión, se basa en el contacto entre el polímero de revestimiento y el cable desnudo dentro de la matriz. En este tipo de matriz, se fuerza un anillo de polímero fundido bajo presión alrededor del cable desnudo. Debido a la presión aplicada de la masa fundida, la abertura alrededor de la entrada del cable desnudo debe ser muy pequeña, del orden de 0,05 mm. El tamaño de la abertura de salida controla el espesor del revestimiento resultante. Este tipo de matriz da como resultado un contacto más íntimo entre el revestimiento exterior y el cable desnudo que la matriz de revestimiento.

El estirado de fibras es un proceso híbrido en el que se utiliza la gravedad u otra fuerza para alterar geométrica y mecánicamente las fibras extruidas. Este proceso no solo reduce la sección transversal de la fibra de polímero, sino que también aumenta la resistencia de las fibras al alinear las moléculas individuales del polímero.

Antes de realizar el estirado, el polímero fundido se empuja a través de una matriz con una gran cantidad de pequeños orificios, conocida como hilera. Normalmente, las fibras se enfrían al aire sin necesidad de curarlas. Si se necesita curarlas, hay dos métodos disponibles: hilado en seco y en húmedo. En el hilado en húmedo, el polímero se disuelve y se extruye a través de una hilera hacia un baño químico. En el hilado en seco, se deja que un disolvente se evapore mientras se enfrían las fibras.

Por lo general, el estiramiento de las fibras se produce inmediatamente después del hilado. La aplicación de una fuerza externa, ya sea de gravedad o de rodillos de recogida, hace que las fibras se contraigan lateralmente y se alarguen. Esto orienta las moléculas individuales de polímero a lo largo de la fibra, lo que aumenta su resistencia. Se ha demostrado que el radio de las fibras disminuye hiperbólicamente a medida que se alargan. Una vez que las fibras se solidifican, pueden comenzar a cristalizarse, y cada grano inicialmente está orientado de forma aleatoria. Un estiramiento adicional hará que los granos de cristal se alarguen y se reorienten en la dirección del eje de tracción, lo que fortalece aún más las fibras.

En la práctica, no todos los polímeros son adecuados para el hilado o el trefilado de fibras. Esto es particularmente un problema en los polímeros de adelgazamiento por extensión, donde la falla capilar o el estrechamiento pueden causar la separación de la masa fundida antes de la solidificación.

La resonancia de estirado es el problema más común que puede ocurrir durante el estirado de la masa fundida de polímero, independientemente de la idoneidad del polímero. La resonancia se produce cuando la tasa de flujo másico no es constante entre la hilera y el rodillo de recogida de fibra, a pesar de ser constante en cada uno de esos componentes individuales. Cuando la tasa de flujo másico no es constante, el diámetro de la fibra variará para adaptarse a la variación. Una vez iniciada, es posible que esta resonancia no se corrija por sí sola, lo que requiere un apagado completo de la línea de extrusión.

Se ha demostrado que la resonancia de extracción ocurre una vez que se excede una relación de extracción crítica; esta relación depende del comportamiento del flujo (es decir, newtoniano, pseudoplástico) y del comportamiento viscoelástico del fluido. Sin embargo, no se ha encontrado que la resonancia de extracción sea una función del caudal. Una masa fundida de polímero que se aproxima a un fluido newtoniano como el PET puede tener una relación de extracción de alrededor de 20, mientras que las masas fundidas de polímeros altamente pseudoplásticos y viscoelásticos como el polietileno, el poliestireno y el polipropileno pueden tener relaciones de extracción críticas tan bajas como 3.

Las matrices de formación de tubos permiten la extrusión continua de tubos y tuberías de paredes gruesas (en relación con la extrusión de película soplada) . [5] Las matrices en sí son casi idénticas a las utilizadas en la extrusión de película soplada; la única diferencia importante es el espacio entre el mandril interior y la pared exterior de la matriz. Una vez que el polímero fundido se extruye desde la matriz, es retirado por rodillos de recogida. El enfriamiento se logra mediante el uso de baños de agua o una gran cantidad de ventiladores de enfriamiento. Después del enfriamiento, el tubo se enrolla en carretes grandes (si es flexible) o se corta en longitudes preestablecidas y se apila (si es rígido).

Para aplicaciones especiales, se deben fabricar tubos con múltiples lúmenes (orificios). Para estas aplicaciones, el mecanizado se realiza colocando más de un mandril en el centro de la matriz para producir la cantidad de lúmenes necesaria. En la mayoría de los casos, estos mandriles reciben presión de aire de diferentes fuentes. De esta manera, los tamaños de los lúmenes individuales se pueden ajustar ajustando la presión a los mandriles individuales.

La extrusión de perfiles, la extrusión de formas complejas como canaletas de lluvia, soportes estructurales y otros componentes, conlleva algunos de los diseños de matriz más complejos de cualquier proceso de extrusión. [6] Esta dificultad se debe a dos preocupaciones principales: producir el perfil inicial, aún fundido, y luego controlar la contracción asimétrica y el hinchamiento de la matriz debido a los diferentes espesores de pared.

A diferencia de lo que ocurre en la extrusión de películas sopladas, tubos y láminas, las matrices que se utilizan en la extrusión de perfiles rara vez son redondas o completamente planas. Mientras que un perfil redondo (o plano) tiene velocidades de flujo uniformes a lo largo de todos los bordes, este no es el caso de las formas más complejas. Tomemos, por ejemplo, el ejemplo de un perfil cuadrado simple y sólido. La velocidad de la masa fundida es más alta en el centro de la matriz y más lenta en los bordes y las esquinas debido a la fricción entre la masa fundida y las paredes de la matriz. Al moverse desde el centro de la matriz hasta el punto medio de uno de los bordes, el gradiente de velocidad es alto, especialmente cerca de la pared exterior de la matriz. Sin embargo, al moverse desde el centro hasta una de las esquinas, el gradiente de velocidad es más gradual. Como resultado, el perfil cuadrado extruido experimentará más hinchazón de la matriz en los bordes que en las esquinas, lo que hará que el perfil que alguna vez fue cuadrado se vuelva más circular. Esto se puede compensar arqueando los lados de la matriz para que se aproxime a la forma de una estrella de cuatro puntas; los lados de la masa fundida de polímero ahora se hincharán hasta alcanzar las dimensiones deseadas.

A medida que el perfil deseado se vuelve más complejo, el molde se vuelve a su vez más complejo. Se debe tener cuidado de minimizar las líneas de soldadura, así como de asegurar el llenado completo del molde para evitar burbujas y otros defectos en el perfil extruido terminado. Una vez completada la extrusión inicial, el perfil de polímero fundido se enfría ligeramente antes de pasarlo por un molde de dimensionamiento. Este molde garantiza que el perfil extruido cumpla con las especificaciones y puede corregir la forma para que se ajuste a esas especificaciones. Una vez completado el dimensionamiento, el perfil se enfría antes de cualquier procesamiento posterior.

En la práctica, muchas películas, láminas y otras piezas extruidas son multicapa, lo que permite optimizar una amplia gama de propiedades, como la permeabilidad al oxígeno, la resistencia y la rigidez. La principal dificultad de la coextrusión es salvar la brecha de propiedades entre cada capa. [7] Añadir una fina capa de "compatibilidad" es una solución habitual para aliviar las incompatibilidades de viscosidad o rigidez. [8]

Existen dos tipos principales de matrices para la coextrusión: de un solo colector y de múltiples colectores. Ambos tipos dependen de una extrusora independiente para cada composición química del polímero. En las matrices de múltiples colectores, cada capa se extruye por separado y solo se combina justo antes de los labios de la matriz. Este tipo de matriz es costoso debido a la complejidad de las herramientas requeridas, pero puede aliviar las grandes diferencias en el comportamiento reológico entre las distintas capas. Las matrices de un solo colector forman las múltiples capas en una sola capa, lo que permite el contacto entre las capas de polímero durante un período de tiempo más prolongado. Esto garantiza una unión óptima, pero tiene como consecuencia la necesidad de polímeros de mayor compatibilidad.

Existen dos tipos de defectos de procesamiento que pueden ocurrir durante la coextrusión. El primer defecto es la inestabilidad de la interfaz, que provoca formas no deseadas en la interfaz. Esto puede provocar la "encapsulación" de la masa fundida de mayor viscosidad por la masa fundida de menor viscosidad, lo que da lugar a un rendimiento final deficiente de la pieza extruida. La gravedad de este tipo de defecto es proporcional a la diferencia de viscosidades entre las dos masas fundidas de polímero. El otro tipo de defecto se forma a partir de oscilaciones en el flujo de la masa fundida, lo que provoca pequeños patrones en forma de ondas en la superficie de la masa fundida y reduce la transparencia óptica.